基于FluidSIM的半自动铣床液压系统的设计及仿真

董效维

摘要:本文以FluidSIM软件作为建模与仿真的平台,主要阐述了具有“自动定位夹紧、工作台快进、铣削进给、工作台快退、夹具松开”这5种工况的半自动铣床液压系统的设计流程与仿真过程。在设计液压系统时,根据其工作环境和设计要求来选用合适的液压泵,并确定与液压泵相匹配的电动机。根据油液的流量确定油箱尺寸。由选定的液压阀接油口尺寸来选择管道尺寸,通过液压系统的流量和压力对液压辅助元件及控制元件进行详细选型。按照结构紧凑的设计原则,合理地安排各个元件的安装位置并给出相应的液压系统原理图与动作循环表。最后基于FluidSIM软件对液压控制系统和电气控制系统进行设计与仿真,为系统的优化提供保障,验证了系统设计的可行性。

关键词:半自动铣床;Fluidsim;液压控制系统;电液系统仿真

中图分类号:TP391.9 文献标识码:A 文章编号:1674-957X(2021)08-0087-03

0 引言

FluidSIM是专门用于液压、气压传动以及电液压、电气动的模拟仿真设计软件。该软件具有专业的绘图功能、系统仿真功能和综合演示功能。通过FluidSIM的绘图功能进行液压回路的设计,其强大的仿真功能可以对绘制好的回路进行仿真,实现显示和控制回路的动作,帮助我们设计出结构简单、工作可靠、效率较高的最优回路。[1]

本文从半自动铣床的性能需求和实际工作情况出发,在明确了对其液压系统的设计要求基础上,对处于不同工况时液压系统的工作元件进行具体分析,拟定了液压系统的原理图与动作循环表并通过FluidSIM对其进行仿真模拟。

1 明确系统工况及设计要求

现拟设计一台可用于对工件进行铣削、钻削和镗孔加工的半自动化液压铣床,使其可以实现“自动将工件定位夹紧,然后工作台快进对工件进行铣削进给,工作完成后工作台快退,松开夹具”这一工作循环。根据液压系统的设计要求可以绘制出该液压铣床液压缸的动作循环图,如图1所示。

2 液壓系统原理图与系统电路设计图

在确定该铣床的液压原理图时,需要从节能、减少发热的角度出发,选择变量泵供油的方式。为使该铣床具有平稳的进给速度,可以选择调速阀的进口节流调速回路。快速回路选择差动连接回路可以更好的满足工作台在快进快退时的速度要求。要使结构更简单、便于操作,该系统采用电磁阀的快慢速换接回路。因为此半自动铣床在工作台快进时的流量不大,故换向回路可以选择电磁阀控制的换向回路。按照先定位后加紧的逻辑顺序,可以采用单向顺序阀的顺序动作回路,并在夹紧回路中加设减压阀,接入节流发调速和单向阀保压。动作转换的控制方式应采用压力继电器与行程开关进行控制。

确定好液压系统各工作元件与回路的主要规格、功率及型号后,就可以按照结构紧凑的设计原则,合理地安排各个元件的安装位置并在FluidSIM中建立相应的液压系统模型。拟设计的半自动铣床液压系统原理图及电路设计图如图2、图3所示。

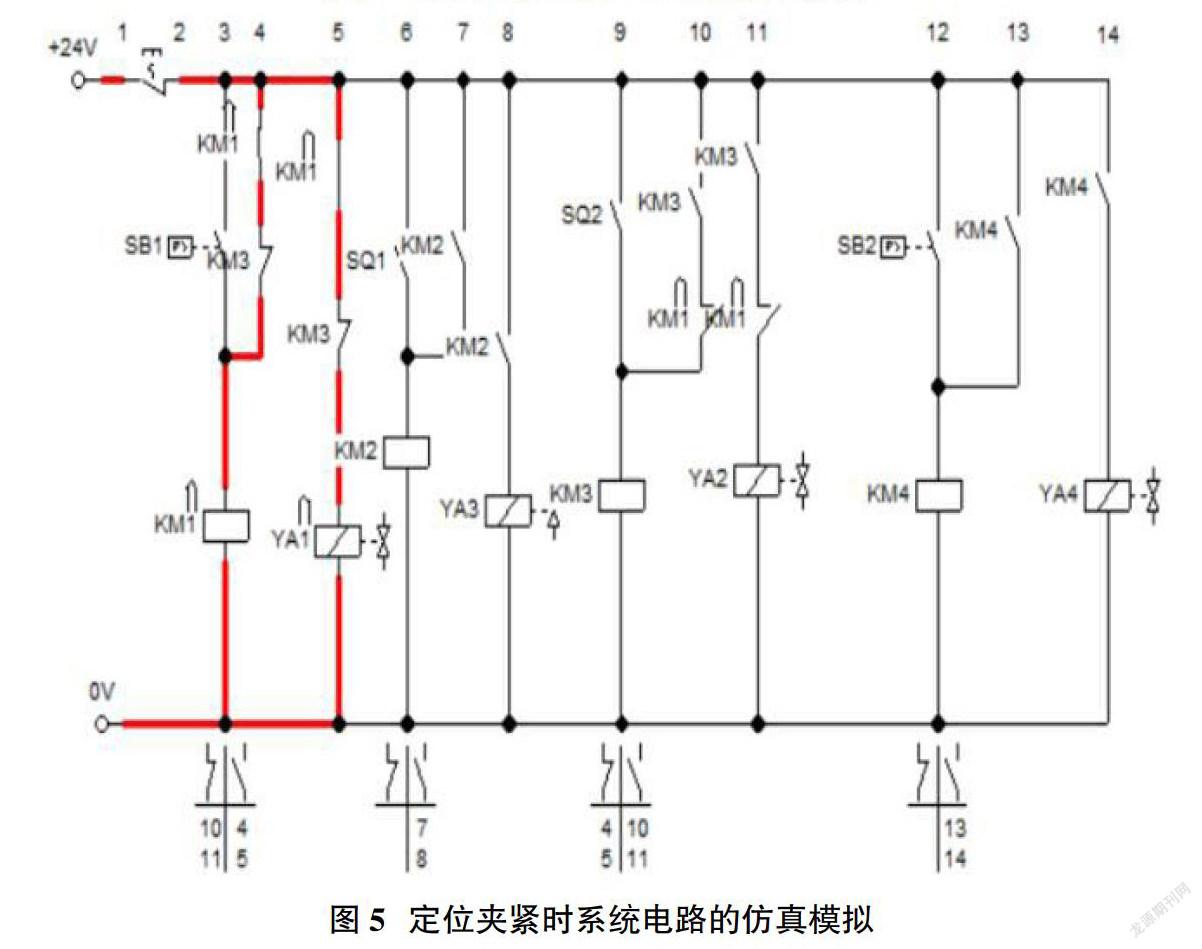

该电路主要是利用压力继电器SB1控制继电器KM1从而控制电磁铁YA1通电使进给缸快进,利用接近开关SQ1控制继电器KM2从而控制电磁铁YA3通电使进给缸工进,利用接近开关SQ2控制继电器KM3从而控制电磁铁YA2通电使进给腔快退,利用压力继电器SB2控制继电器KM4从而控制电磁铁YA4通电使定位腔、夹紧腔快退。[2]

3 各工况下元件的工作情况

3.1 定位夹紧过程中工作元件的工作情况

电磁铁YA1、YA2都处于断电状态,换向阀5中位接入系统,此时油液不能通过换向阀5。电磁铁YA4处于断电状态,换向阀12左位接入系统。系统中油液的流动情况为:

进油路:液压源1→换向阀12(AP)→单向阀11→夹紧缸左腔;

液压源1→换向阀12(AP)→定位缸左腔。

回油路:夹紧缸右腔→换向阀12(BT)→油箱;

定位缸右腔→换向阀12(BT)→油箱。

3.2 快进过程中工作元件的工作情况

电磁铁YA1通电、YA2断电,换向阀5左位接入系统,电磁铁YA3通电,换向阀8右位接入系统,电磁铁YA4断电,换向阀12左位接入系统。系统中的油液流动情况为:

进油路:液压源1→换向阀12(AP)→单向阀11→夹紧缸左腔;

液压源1→换向阀12(AP)→定位缸左腔;

液压源1→换向阀5左位(AP)→进给缸左腔;

回油路:夹紧缸右腔→换向阀12(BT)→油箱;

定位缸右腔→换向阀12(BT)→油箱;

进给缸右腔→换向阀8右位(AT)→换向阀5左位(BT)→油箱。

3.3 工进过程中工作元件的工作情况

电磁铁YA1通电、YA2断电,换向阀5左位接入系统,电磁铁YA3、YA4都断电,换向阀5和8都是左位接入系统。系统中的油液流动情况为:

进油路:液压源1→换向阀12(AP)→单向阀11→夹紧缸左腔;

液压源1→换向阀12(AP)→定位缸左腔;

液压源1→换向阀5左位(AP)→进给缸左腔。

回油路:夹紧缸右腔→换向阀12(BT)→油箱;

定位缸右腔→换向阀12(BT)→油箱。

3.4 快退过程中工作元件的工作情况

电磁铁YA1断电、YA2通电,换向阀5右位接入系统,电磁铁YA3、YA4都断电,换向阀5和8都是左位接入系统。系统中的油液流动情况为:

进油路:液压源1→换向阀12(AP)→单向阀11→夹紧缸左腔;

液压源1→换向阀12(AP)→定位缸左腔。

回油路:夹紧缸右腔→换向阀12(BT)→油箱;

定位缸右腔→换向阀12(BT)→油箱。

3.5 松开拔销过程中工作元件的工作情况

电磁铁YA1、YA2、YA3都断电,YA4通电,即换向阀5中位接入系统,换向阀8左位接入系统,换向阀12右位接入系统。系统中的油液流动情况为:

进油路:液压源1→换向阀12(AP)→单向阀11→夹紧缸左腔;

液压源1→换向阀12(AP)→定位缸左腔。

回油路:夹紧缸右腔→换向阀12(BT)→油箱;

定位缸右腔→换向阀12(BT)→油箱。

4 液压系统顺序动作回路循环表

要实现系统的动作,即要求实现的动作顺序为:自动定位夹紧→工作台快进→铣削工进→工作台快退→松开拔销。则可得出液压系统中各电磁铁的动作顺序如表1所示。表中“+”号表示电磁铁通电或行程阀压下;“-”号表示电磁铁断电或行程阀复位。

5 基于FluidSIM的液压系统仿真

5.1 定位夹紧时的仿真模擬(图4、图5)

5.2 整个工作循环回路中各元器件的状态图(图6)

6 结束语

使用FluidSIM软件可以清晰直观地看到我们所要设计的液压系统各回路的动作过程,能够进行实时仿真并且可以显示压力、流量、速度等数据。所以我们只需要建立合适恰当的液压控制系统模型,计算出各工作元件的参数值,即可通过FluidSIM验证设计方案的可靠性与有效性。该软件的运用在分析、研究、设计及优化一些复杂不易建模的电液伺服系统具有重大意义。[3]

参考文献:

[1]彭海燕,李海胜.基于FluidSIM机床夹紧机构电液系统仿真技术[J].科技风,2016(17):140,142.

[2]曾敏.基于FluidSIM的半自动铣床液压系统设计及仿真[J].机械工程与自动化,2018(01):100-102.

[3]郭联金,潘斌.基于FluidSIM的电液比例压力控制系统的建模及仿真[J].煤矿机械,2016,37(01):222-225.