利用底盘测功机模拟爬坡工况的验证方法探讨

何厚来 冯威 龙春林 孙战峰 谢江

关键词:底盘测功机;爬坡工况;模拟;路谱

0 引言

根据某产品售后反馈,在云南、贵州山区出现数例匹配CVT变速器的车型在连续坡道无法行驶的故障。其原因为车辆在较大坡度的山路持续低速行驶时,变速器油温度过高,触发发动机控制单元ECM 的限扭保护,发动机实际输出功率及扭矩大幅降低,导致车辆动力不足无法继续行驶。在原地怠速数分钟后,变速器油冷却至低于限扭设定温度值时,动力自行恢复正常。

此类故障工况的主要特点有2 点:一是低速,CVT 变速器的变矩器频繁在未锁止工况下运行;二是发动机持续在较大负荷工况下运转。这类工况呈现到实际道路上,就是能够满足一定坡度,并连续保持适当的长度。现代汽车的常规耐久性试验中都在试验场内进行,坡道场地长度有限。国内主要试验场如海南热带汽车试验场、北京交通部公路交通试验场和定远汽车试验场等,其场内坡度单程长度等均在200 m 以内,无法满足长度要求。在海南五指山市有连续12 km 的山路,但其平均坡度为4.6%,发动机无法持续在较大负荷工况下运转,因此同样无法验证故障工况[1]。

为获取车辆故障时的实际运行工况信息,我司技术人员在云南出现故障的实地进行测试并采集路谱。实地道路为蜿蜒曲折的山村乡道,道路呈“之”字形走势,平均坡度达到15.3%,局部最大坡度超过32%,远超国家公共道路的建设标准。由于实地道路险峻,安全风险较高,从场地安全、验证成本等方面考虑均不适宜进行实地试验, 因此需要开发一种基于在底盘测功机上模拟汽车爬坡工况的测试方法。以下就某车型的实际测试方法进行简要说明。

1 模拟测试的设备及基础数据准备

1.1 故障工况信息收集

通过对故障车辆发生故障地点的道路条件进行调查(图1),获取道路的信息;检查故障车辆状态,尤其是动力系统,排除其对车辆故障产生的影响;调查故障工况时车内乘员数量和实际载荷、用户的操作习惯以及车速区间等信息并进行综合分析,选取较典型的道路,进行实地测试。

1.2 测试设备及路谱采集信号

确认测试道路后,便可组织车辆实地测试以采集路谱。根据调查的信息,用户出现故障时的载荷已经接近额定载荷,并考虑测试需要扩展至其他车型,且需保证一致的载荷标准,故使用车型的额定载荷工况下进行测试并采集路谱。路谱需要采集的的信息如下。

动力系统信号:进气温度、冷却液温度、发动机转速、节气门开度、喷油量(喷油信号占空比)、车速、变速器油温度、挡位、变矩器锁止状态、请求扭矩、实际扭矩以及变速器速比等,以上信号一般可通过CAN 端口读取。

环境参数:海拔高度、坡度、空气湿度、大气压力、阳光辐射强度和风速(进气格栅处纵向风速)。

测量设备:VBOX 3I、惯性测量仪和热电偶等设备。

测试平台:AVL 道路模拟两驱环境舱底盘测功机。

1.3 路谱数据初步处理及分析

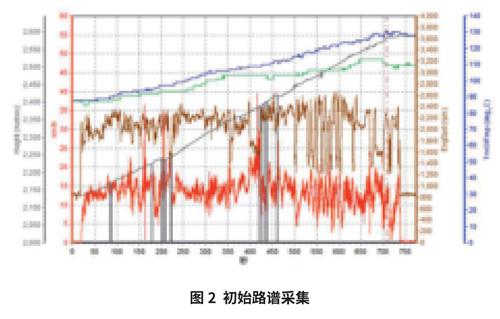

采集的路谱由于数据波动较大(图2),需要对初始路谱进行必要的处理,消除曲线毛刺及平滑处理,否则会导致底盘测功机频繁报故障甚至停机。经过对底盘测功机运行过程出现的故障点与路谱对应进行分析发现,大部分故障点均处于制动工况,或从滑行切换至加速工况瞬间。

这是由于车轮对转毂施加的扭矩发生方向性变化,容易导致轮胎与转毂间出现滑动;且测试时对应坡度阻值越大,轮胎与转毂间出现滑动的风险会随之增大,并且随轮胎胎面温度升高滑动的风险会进一步增加。因此,为使测试可以顺利进行,减轻对设备的损耗,适当对测试路谱进行修正,如降低车辆的减速度,提升数据的连续性,采用固定坡度值等措施[2]。

2 测试方法

2.1 参数确认

底盘测功机是一种检测汽车动力性、燃油经济性以及排放性能的专业设备。当测试车辆在转毂上运转,调整转毂的负载阻力可以模拟汽车在不同负荷条件下的运行状态。配合环境艙控制进气温度、湿度和日光辐射强度等参数,可以确保舱内的测试条件尽可能地接近实地测试的外部环境。在实测路谱中,环境相关参数如空气温度、空气湿度、阳光辐射强度及大气压力均为变化值,但在底盘测功机上测试时,从可实施性考虑,可将其简化为固定值。风速采用车辆运行速度进行设定。

从故障的原因分析可知,冷却液温度、变速器油温度是导致故障的直接因素。车辆运行时,进气温度、风速、空气湿度、冷却液循环速度、发动机转速、节气门开度以及变矩器锁止状态等都会影响动力系统冷却能力。本文篇幅有限,我们重点关注进气温度、冷却液温度和变速器油温度3 项温度参数曲线的重构。通过基于该3 项温度信号随时间变化曲线的重构,可大致反应该动力总成在测试工况下动力系统的热平衡匹配水平。

2.2 运行工况控制及处置

在进行底盘测功机测试前,需要测定标准载荷下车辆的滑行阻力,以设定阻值参数,条件受限时也可采用查表法按重量确定。底盘测功机按照采集的速度、坡度曲线运行,同步收集各项信息,以便后续进行对比分析。测试过程需关注发动机冷却液温度、变速器油温度的变化,当出现发动机水温高报警、变速器油温过高报警时,终止测试并保持发动机怠速冷却,避免造成动力系统的损坏。

2.3 数据对比分析及修正

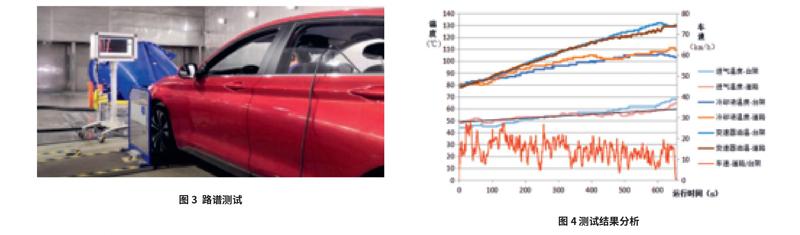

在实际测试中,发现底盘测功机上测得的进气温度、冷却液温度和变速器油温度曲线与实测路谱中曲线的走向及峰值存在较大差异,这与路谱的采集质量以及为适应测试平台而进行的调整有关,此外与测试平台有也有很大的关联(图3)。

为使试验结果与目标曲线一致,首先需要确定测试温度。在20 ~ 38℃重复进行测试对比,发现当舱内温度在35℃时,进气温度的曲线与目标曲线最为接近,故确认测试温度为35℃。

当固定坡度值进行测试时,需要通过坡度值对测试条件进行必要的修正。如在测试路段某区间的平均坡度为it,如果在底盘测功机上按照坡度it 进行测试,发现测试结果中冷却液温度和变速器油温度的曲线斜率是偏小的。分析为车辆在曲折的山路中行驶时,整车的行驶阻力变化极大,尤其为小转弯半径路段,其内外路面高低差以及转向时增加的摩擦阻力,都会导致阻力进一步增大,此因素在底盘测功机上是无法模拟的。

因此在此引入一个补偿系数k,其定义方法为:在原路谱中取较典型的一段加速区间(即出弯后的加速过程),其间的喷油信号最大占空比峰值为A ;在底盘测功机上按实测路谱的平均坡度it 运行时,在该区间时喷油信号占空比峰值为B,其比值为k1=A/B。k2 为经验补偿比,主要补偿因调整路谱减速度引起的强度影响,以及与测试平台因素有关。根据测试经验,k2 一般在1.2 ~ 1.4 间选取。最终在底盘测功机上测试时,设置的固定坡度值为平均坡度it 与补偿系数k 之积,其中k=k1k2,此时的测试结果比较接近预期。

在实际的的测试数据基础上发现, 当采用固定坡度的方法在底盘测功机上运行时, 会呈现两种基本的测试结果:一是当散入冷却系统的热量小于冷却系统的最大冷却能力时[3],发动机冷却液温度、变速器油温度在上升到某个温度值后会达到一个稳定状态,不再随测试时间而升高;二是当散入冷却系统的热量大于冷却系统的最大冷却能力时,会导致冷却液温度或变速器油温度持续上升,进而触发系统的保护设定而表现出故障。

图4 为某车型在固定坡度设定为26% 时的测试曲线。在此条件下,冷却液温度、变速器油温度的变化率及峰值与道路实测路谱基本一致,可视为此测试工况与该实际道路(it=15.3% 的测试路段)行驶工况强度接近等效。在实际应用中,当评估动力系统热害时,可以用此工况替代实际道路验证。

2.4 测试方案的局限性

对于不同动力总成的车型,在同一路段行驶其动力表现差异巨大,如配备相同排量的自然吸气发动机与涡轮增压发动机的同一系列车型,每一种动力总成的车型需均独立采集路谱。同一动力总成车型,当动力总成标定数据发生较大变化时,如增加新的驾驶模式等过程,应重新采集路谱。对于相同动力总成、驱动方式相同的不同车型,当额定质量差异在5% 以内时可以借用测试,在底盘测功机上测试时按实测车辆的质量进行设定即可。

3 结束语

综上所述,我司从实际故障出发,探索利用底盘测功机模拟车辆极限爬坡工况的测试方法,并将其持续优化。通过此方法,可以利用底盘测功机测试车辆动力系统在极限工况下的表现,验证系统保护设定的有效性。该方法有益于大幅降低实地验证的成本,缩短产品的开发验证周期。