输送机中部槽再制造修复用耐磨堆焊药芯焊丝的研制与应用

曹成铭,郝传海,王书存,乔飞,尹楠楠

1.山东能源重装集团恒图科技有限公司 山东泰安 271222

2.中国矿业大学机电工程学院 江苏徐州 221116

3.山东理工职业学院 山东济宁 272067

1 序言

磨损是煤矿综合采煤装备关键零部件的主要失效形式之一[1,2]。仅刮板输送机中部槽,每年因磨损造成的经济损失初步估算价值上亿元。中部槽常见磨损位置主要在中板、槽帮等,磨损深度从10~80mm不等,如果直接报废处理,会造成重大资源损失,若能对其进行再制造修复,将极大地延长设备使用寿命,并为煤矿减少设备投资[3-6]。

堆焊作为方便快捷的表面再制造修复方法,可以对磨损件进行再制造修复,对恢复尺寸,延长设备的使用年限,提高资源利用率,具有广泛的经济和社会意义。药芯焊丝气体保护堆焊(包括自动化)具有劳动强度低、生产效率高的优势,因此在堆焊修复领域,对药芯焊丝的应用越来越大[7,8]。

2 焊丝设计

考虑堆焊基材为高强度耐磨钢板,如NM360钢、NM400钢、NM450钢及NM500钢等。根据磨损程度,堆焊层厚度一般>10mm,且具有较高硬度(大于耐磨板基材硬度,为50~60HRC)。为此采用C-Cr-Mo系合金设计该耐磨药芯焊丝。C能提高焊缝金属强度及硬度,但过高会造成焊缝开裂,因此wC设计为0.5%~0.7%;Si和Mn均可提高焊缝金属的抗拉强度,但对韧性的影响比较复杂;Cr能提高焊缝金属强度及耐蚀性,wCr设计为5%~8%;Mo能提高淬透性,提高焊丝熔覆金属的强度、硬度,细化晶粒,防止回火脆性和过热倾向,wMo设计为0.5%~1.0%。

药芯焊丝设计为金属粉芯型,药粉主要以金属粉为主,矿石粉较少,设计为一定比例的造渣剂,主要为金红石、长石、萤石等,含量设计为10%~20%。稳弧剂主要为碳酸钾、氟硅酸钠、氟化钠等,含量设计为2%~5%。

3 NM400钢化学成分及焊接性分析

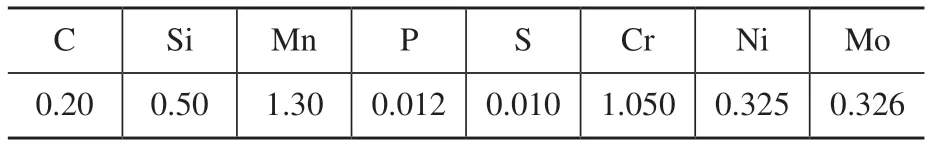

表1、表2分别为某国内钢厂专为煤矿机械、工程机械开发的高强度耐磨钢NM400的化学成分实测值及力学性能实测值。

表1 NM400钢板主要化学成分(质量分数)(%)

表2 NM400钢板力学性能

耐磨钢在焊接过程中一般都存在较大的淬硬倾向,且与钢材强度级别成正比关系。NM400耐磨钢在堆焊时具有冷热裂纹倾向、淬硬倾向、氢致裂纹的敏感性强等特点。碳当量作为评定焊接焊缝裂纹倾向的方法,以此判别钢对各种裂纹的敏感性,按照碳当量经验公式计算,NM400钢的碳当量为0.512%,略高于标准值0.45%,因此焊接时会有淬硬倾向。为防止或减少焊接裂纹的产生,焊前需进行预热处理,焊后及时进行热处理以消除焊接应力。另外,焊接过程中应尽量保持低氢条件。

4 试验方法

采用自制的φ1.6m m耐磨药芯焊丝及焊接机器人工作站,在200mm×100mm×30mm尺寸的N M400钢试板单面多层堆焊≥10m m的堆焊层,堆焊参数见表3。首先,待自然冷却后,将堆焊层打磨成平面后,采用THR-150DT型数显洛式硬度计对熔覆层进行硬度检测,采用MiniLab 300型火化式直读光谱仪进行堆焊层化学成分检测;然后,利用线切割和机加工,将熔覆试块制成20mm×20mm×10mm的试样,同时取同样尺寸的NM400钢试样,对表面进行打磨、抛光及超声波清洗后,用分析天平称重。随后采用MPX-3X型摩擦磨损试验机进行耐磨性试验,摩擦副为φ6mm的氧化铝陶瓷球,试验载荷为200N,转速为20r/min,时间为2h。将磨损后的试样用超声波清洗去除磨屑,再用天平称重,对比研制的耐磨药芯焊丝熔覆层及NM400钢的磨损量。

表3 堆焊参数

5 结果分析

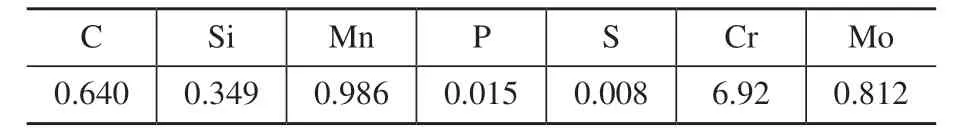

(1)成形及熔覆层化学成分 经试验,研制的耐磨焊丝在堆焊过程中,送丝流畅,熔覆成形较好、飞溅小。堆焊层化学成分见表4,符合设计要求。

表4 堆焊层化学成分(质量分数) (%)

(2)熔覆层硬度及耐磨性 研制的耐磨焊丝堆焊层硬度及耐磨性测试结果见表5。从表中可以看出,研制的耐磨焊丝硬度为母材NM400钢的1.3倍,耐磨性是母材1.65倍,表现出优异的力学性能。

表5 堆焊耐磨层的硬度及耐磨性

6 结束语

本文研制的C-Cr-Mo系气体保护金属粉芯型耐磨堆焊药芯焊丝,在NM400高强度耐磨钢上堆焊时具有良好的焊接性,堆焊多层无裂纹,具有成形美观、飞溅小、烟尘低等优点,平均硬度达到56.8HRC,是原耐磨钢板硬度的1.3倍,焊丝各项性能优良,可用于中部槽再制造修复。