电站锅炉末级过热器内壁氧化皮分析

鲍俊涛,张启礼,金学峰

(广东省特种设备检测研究院,广东 佛山 528251)

0 引言

电站锅炉高温受热面管子在运行期间,其内壁长期与高温蒸汽接触容易形成氧化皮,并随着服役时间的延长而不断增厚,导致管子传热效率降低,容易造成管壁超温甚至发生爆管事故。

近年来,由于不断有内壁氧化皮造成的锅炉受热面管超温爆管事故发生,氧化皮的形成机理及预防措施日益受到重视,氧化皮一方面会造成管壁实际温度高于预期,另一方面还会因管壁承载面积的减小导致应力升高,因此通过检测受热面管内壁氧化皮厚度来估算管子的实际运行温度,并由此来预测管子的剩余寿命对指导企业制定检修计划、预防超温爆管事故有重要意义。

1 锅炉概况

某电厂一台300 MW 亚临界机组锅炉由上海锅炉厂生产,于1993 年投入使用,至今已服役超过20 年,累计运行约13 万h,主要参数:额定蒸发量为1 025 t/h,过热蒸汽出口温度为540 ℃,过热蒸汽出口压力为18.3 MPa,再热蒸汽出口温度为540 ℃,再热蒸汽出口压力为3.65 MPa。为掌握该锅炉末级过热器管实际服役状况及剩余寿命分布情况,企业计划对该锅炉末级过热器进行内壁氧化皮检测,并结合实验室分析结果对其进行寿命预测。

2 氧化皮现场检测

金属管内表面氧化皮的生成是金属被高温水蒸气氧化的结果。通常认为,当蒸汽温度高于400 ℃时,金属管内表面就会发生氧化。其结构组成分以下两种情况。

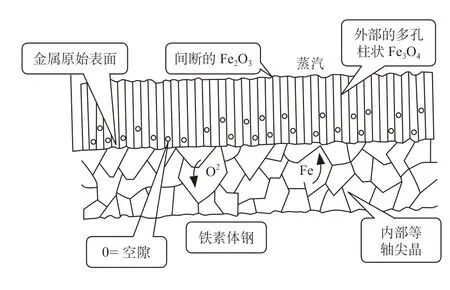

(1) 在570 ℃以下,生成的氧化皮由Fe2O3和Fe3O4组成,见图1。由于两者都比较致密,不易脱落,因而可以保护金属基体避免被进一步氧化。

图1 低于570 ℃时氧化皮的结构

(2) 当温度超过570 ℃时,氧化皮由Fe2O3,Fe3O4和FeO 三层组成,FeO 处于最内层,致密性差,结构疏松,会破坏整个氧化皮的稳定性。在锅炉启停或改变负荷时,氧化皮容易脱落在管子弯头部位堆积,这种情况以超临界锅炉中奥氏体不锈钢材料尤为典型。

该锅炉过热蒸汽出口设计温度为540 ℃,且锅炉运行期间超温现象并不明显,可以认为末级过热器的内壁氧化皮结构应为第(1)种情况。现场氧化皮检测采用德国卡尔德意志(KARL DEUTSCH)检测仪器设备有限公司的ECHOGRAPH 1090型超声波测厚仪,说明书给出的最小检测厚度为0.05 mm,但实际检验时发现氧化皮厚度小于0.1 mm 时该仪器难于识别,因此认为该仪器的最小检测厚度约为0.1 mm。

2.1 末级过热器氧化皮检测

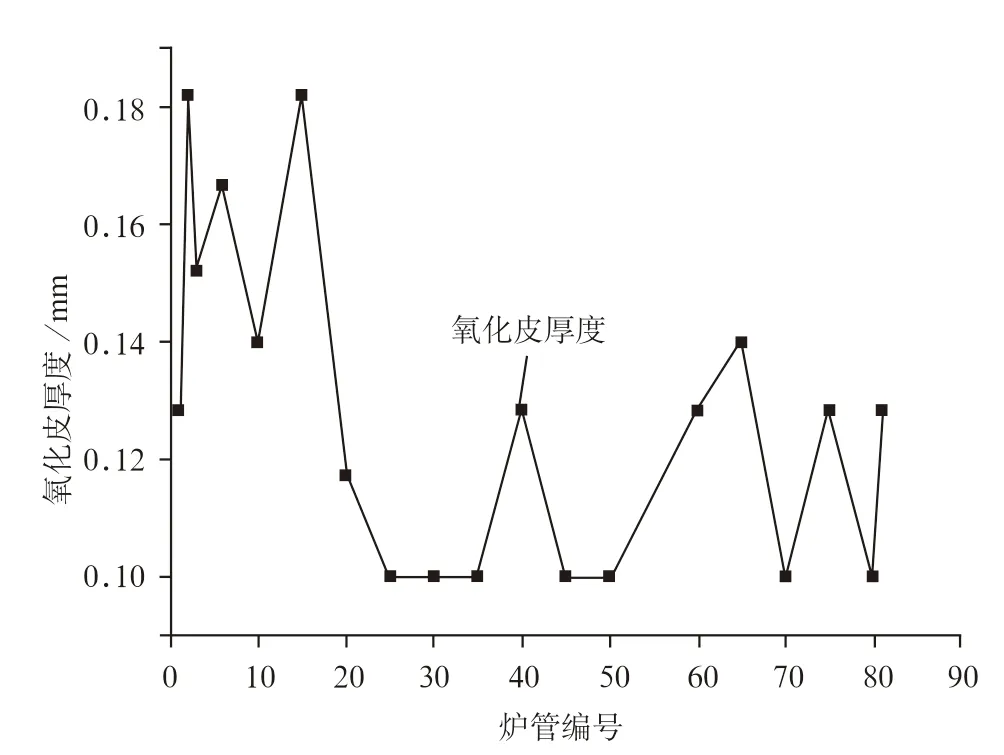

末级过热器的检测部位为管屏下部靠炉前的直管段,测点位于下弯头往上1.5 m 处,检测结果见表1,由于ECHOGRAPH 1090 型超声波测厚仪能检出的最小氧化皮厚度约为0.1 mm,因此未能测得氧化皮回波信号的炉管,其氧化皮厚度均用小于0.1 mm 表示;末级过热器内壁氧化皮厚度分布图见图2。

表1 末级过热器内壁氧化皮检测结果

图2 末级过热器管内壁氧化皮厚度分布情况

2.2 结果分析

从图3 中可以看出末级过热器内壁氧化皮厚度分布大致呈现出两侧厚度大、中间厚度小的规律,且由于B 侧炉管材料为T91,其合金含量高,抗氧化能力强,因此其氧化皮厚度比材料为G102 的A侧炉管氧化皮厚度薄。

另外,根据电厂炉管壁温监测设备测得的末级过热器壁温分布图(见图3),末级过热器壁温的监测结果也呈现出两侧温度高、中间温度低的规律,这与氧化皮检测结果非常吻合,能反映末级过热器的实际服役过程中的温度分布状况。

图3 末级过热器管壁温分布情况

3 实验室分析

3.1 氧化皮测量

根据现场检测结果,T91 材料的管子内壁氧化皮厚度普遍较薄,取样分析意义不大,故此次取样管材质均为G102,共取样4 根。

对取样管段,首先采用ECHOGRAPH 1090型超声波测厚仪进行内壁氧化皮测厚(实测值),然后经切割加工后在金相显微镜下测量内壁氧化皮厚度(金相值),两种方法的测厚结果列于表2。

表2 取样管氧化皮测厚结果对比

通过对两种方法测得的内壁氧化皮厚度进行对比,发现两种方法测得的结果非常接近,最大误差0.03 mm。另外,从氧化皮微观形貌可以看出,氧化皮在管子内壁呈厚薄不均的分布形态,上述误差可以理解为是测点位置偏差引起的。因此可以认为,采用ECHOGRAPH 1090 型超声波测厚仪进行末级过热器管内壁氧化皮测厚是可靠的。

3.2 剩余寿命预测

工程上,最常用的蠕变寿命预测方法为Larson-Miller 公式(L-M 参数法),西安热工研究院有限公司在以往寿命评估技术的基础上研究发现,部件的状态和寿命与材料的逐渐老化密切相关,因此发展了老化定量评定技术,提出了采用老化因子Ca来定量描述老化状态的新方法,认为高温部件的寿命取决于温度、应力、时间、材料老化等四个基本因素,其蠕变寿命评估L-M 参数法基本方程改为如下形式:

式中,f(σ)为热强参数,是应力的函数;T为试验温度(K);tr为断裂时间(h);C 为材料常数;Ca为材料的老化因子,可表征为布氏硬度、球化级别、抗拉强度等的函数。

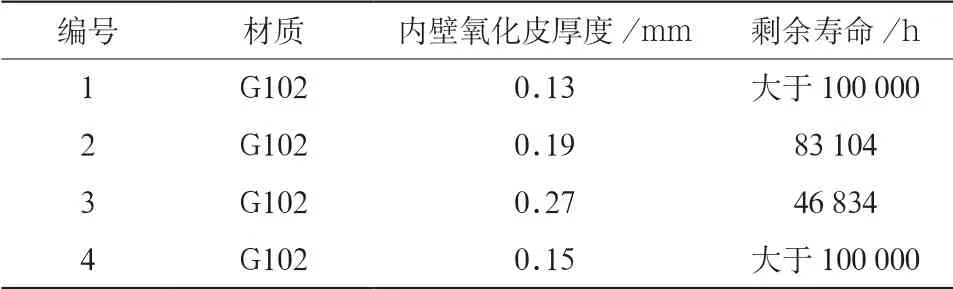

以在金相显微镜下测得的内壁氧化皮厚度为准,采用广东省特种设备检测研究院与西安热工研究院共同研发的“电站锅炉风险管理与寿命预测系统”对末级过热器进行寿命预测,在文献[5]种共包括4 种寿命预测模型,对于末级过热器其主要失效机理为高温蠕变,故采用基于蠕变失效机理的L-M 参数法进行蠕变寿命预测,预测结果列于表3。

表3 末级过热器剩余寿命预测结果

寿命预测结果显示,3 号取样管内壁氧化皮厚度达0.27 mm,其剩余寿命46 834 h,在今后运行过程中应重点监控,必要时应对其进行更换;其次为2 号取样管,其内壁氧化皮厚度为0.19 mm,剩余寿命83 104 h,应对其氧化皮厚度进行监控;1 号取样管和4 号取样管内壁氧化皮厚度分布为0.13 mm 和0.15 mm,其剩余寿命均超过10 万h,有较大寿命裕度,满足继续服役要求。

对照取样管剩余寿命预测结果,现场检测内壁氧化皮厚度最大为0.182 mm,其剩余寿命应接近10 万h,均有较大寿命裕度,满足继续服役要求。

4 结束语

(1) 通过现场进行氧化皮检测,发现采用ECHOGRAPH 1090 型超声波测厚仪进行内壁氧化皮测厚的结果与电厂炉管壁温监测的结果非常吻合,能反映锅炉末级过热器管子温度分布规律。

(2) 通过在实验室微观条件下测量取样管内壁氧化皮厚度,发现测量结果与采用ECHOGRAPH 1090 型超声波测厚仪进行内壁氧化皮测厚的结果非常接近,最大误差0.03 mm,考虑到测点位置略有不同氧化皮厚度也会有变化,可以认为采用ECHOGRAPH 1090 型超声波测厚仪进行内壁氧化皮测厚的结果是可靠的。

(3) 通过对取样管进行剩余寿命预测,结果表明,内壁氧化皮厚度为0.27 mm 的3 号取样管剩余寿命仅为46 834 h,应加强监控,必要时应更换。

(4) 对照取样管剩余寿命预测结果,现场检测内壁氧化皮厚度最大为0.182 mm,其剩余寿命应接近10 万h,均有较大裕度,满足继续服役要求,但在今后检修期间应加强高温受热面内壁氧化皮厚度普查工作,并结合寿命预测结果,制定详细的检修计划,避免和减少超温爆管事故的发生。