TB8钛合金复杂外形桨叶前缘蒙皮多步热成形工艺研究*

史文祥,章文亮,陈明和,谢兰生,王 宁

(1.南京航空航天大学机电学院,南京 210016;2.中航西安飞机工业集团股份有限公司,西安710089)

为达到减重目的,直升机、气垫船等桨叶已由传统金属材料逐渐转向以玻璃纤维、碳纤维和卡夫拉纤维为增强材料的复合材料[1]。然而在复杂的地理环境与恶劣的气候条件下,复合材料桨叶由于抗冲击性能差,极易在旋转时被扬起的沙尘、碎石及其它异物撞击而产生损伤,一般在桨叶前缘布置一块或若干块金属蒙皮进行桨叶保护,防止桨叶在冲击时出现脱层与损伤[2]。为防止蒙皮脱落,蒙皮外形精度要求极高,需要精确装配于桨叶前缘,再通过胶接或铆接等方式与桨叶连接。目前对桨叶蒙皮成形主要有冲压成形和电铸成形两种形式。冲压适用于主、尾桨叶蒙皮成形,通常采用多道次分步冲压实现蒙皮的精准成形;电铸适用于复杂形状蒙皮成形,但对电解液配比要求较高,且电铸成形后续处理工艺繁琐。

某型气垫船螺旋桨桨叶前缘蒙皮为异形截面,前后端扭转角度大,为实现减重而采用0.5mm厚度TB8钛合金。由于零件外形复杂,且钛合金室温成形塑性低、回弹严重[3–5],因此需要采用多步热成形方法进行目标蒙皮零件精确成形。为保障桨叶的使用寿命与服役性能,针对复杂外形前缘蒙皮制造开展多步热成形工艺研究。基于TB8钛合金前缘蒙皮外形特征,设计高温脊线预弯曲、尖端弯曲及尾端弯曲相结合的多步成形方案,通过高温拉伸及应力松弛试验研究TB8钛合金高温成形性能,并应用试验结果进行前缘蒙皮多步热成形有限元仿真。对比分析零件变形及回弹分布,优化模具设计及工艺参数。最终进行前缘蒙皮多步热成形试验以及外形测量与装配验证,实现前缘蒙皮零件的精确成形。

1 TB8钛合金高温成形性能

采用高温冲压成形能够提升材料的塑性变形能力,同时成形后在高温应力松弛效应下,可以使得材料发生蠕变现象将弹性应变转换为塑性应变,进而释放零件内部应力,大大减少钛合金成形后的回弹[6]。因此针对TB8钛合金展开高温拉伸试验和短时应力松弛试验,以期得到材料在不同温度条件下的力学性能,对材料热成形提供数据支撑。

1.1 试验材料

采用0.5mm厚度TB8钛合金,其化学成分见表1。TB8钛合金是新型亚稳态β钛合金,具有高比强度、高抗氧化和抗疲劳性等特点,常用于制造有温度要求的飞机结构件、蜂窝和紧固件等[7–9]。

1.2 试验方案

TB8钛合金单向拉伸性能测试根据GB/T228–2010标准进行,样件标距25.4mm,采用应变速率0.1s–1、0.01s–1、0.001s–1,测试温度点选取625℃、650℃、675℃、700℃。TB8短时应力松弛性能测试采用给定初拉伸长度为初始条件的方法,分别测试初始拉伸长度为1mm、2mm、4mm条件下应力松弛30min的材料性能。为保证样件受热均匀,在拉伸和应力松弛程序运行前在加热炉内保温15min。

1.3 高温流变性能

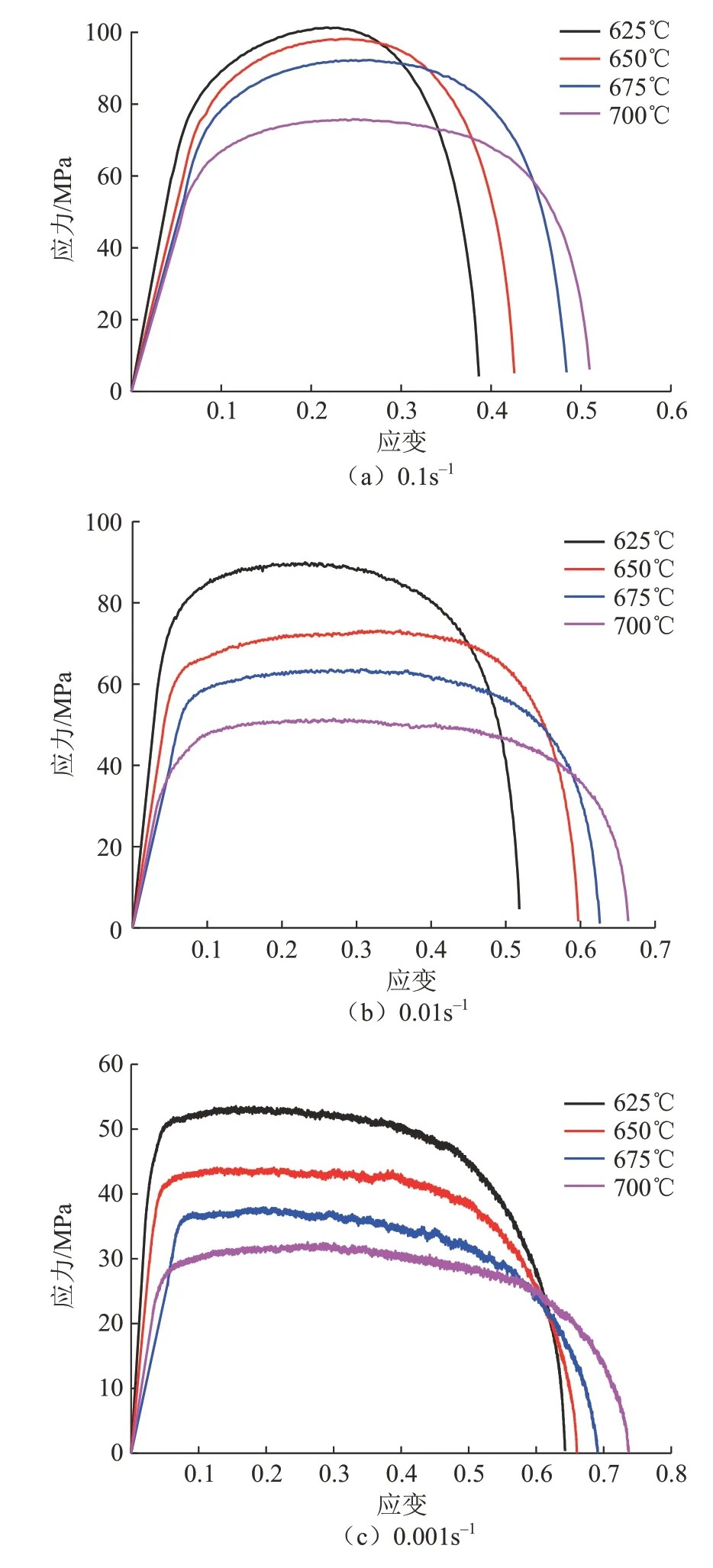

根据高温拉伸试验数据可以得到TB8钛合金的抗拉强度、屈服强度以及延伸率等参数,如表2所示。随着温度升高,材料的力学性能参数都随之下降,以应变速率为0.01s–1时为例,625℃时,TB8的抗拉强度为89.8MPa,说明其在高温环境下塑性较好;从不同温度条件下的延伸率来看,625~650℃之间,升温25℃材料的延伸率由90.16%提升到93.5%,650~675℃之间,升温25℃延伸率由93.5%提升到108.55%,675~700℃之间,升温25℃延伸率提升了0.46%,表明TB8钛合金在700℃左右塑性较好(图1)。

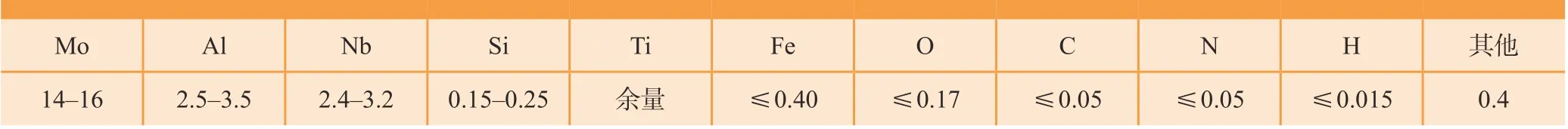

表1 TB8钛合金成分(质量分数)Table 1 TB8 titanium alloy composition (mass fraction) %

表2 应变速率0.01s–1条件下材料力学性能参数Table 2 Material mechanical property parameters under condition of strain rate 0.01s–1

图1 TB8高温拉伸真实应力应变曲线Fig.1 TB8 high-temperature tensile stress-strain curves

1.4 本构方程

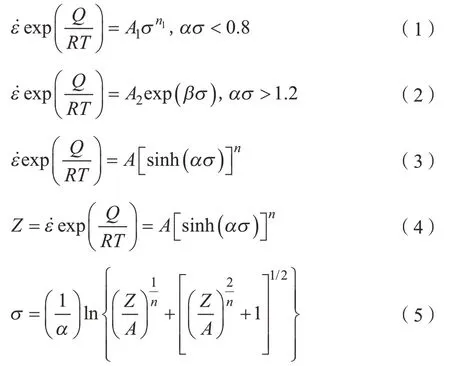

材料在热成形过程中,最大抗力决定了试验中参数的设定是保证成形试验的关键。因此通过建立最大变形抗力本构方程,可以估算出不同热变形条件下的最大变形抗力,得出实际加工所需的参数[10]。经典的Arrhenius方程难以准确地反映流变应力的变化,为了更加准确地描述材料的热变形行为,通常将应变引入到材料参数的函数中,通过建立修正的幂指函数、指数函数以及双曲正弦Arrhenius本构模型[11–13],结合Zener–Holloman参数[14–15]来精确描述热变形行为。表达式如下:

对式(1)和(2)两边同时取自然对数,将峰值应力和对应的应变速率代入式中,利用Origin分别对各温度条件下lnσ– ln,σ– ln曲线拟合出斜率值,得到n1=5.81,β=0.092,代入α=β/n1得到α=0.0159MPa–1。而后将得到的α值代入式(3)中,等式两边同时取自然对数,得到ln[sinh(ασ)] –ln的关系曲线,对求出的各曲线斜率取平均值,得到应力指数n=4.37。应变速率不改变的条件下,根据式(3)可拟合出ln[sinh(ασ) ]–1/T的曲线,从而得到变形激活能Q=247.51kJ/mol。根据式(4)可以拟合出lnZ–ln[sinh(ασ) ]曲线,线性回归拟合后得到方程lnZ=4.26ln[sinh(ασ) ]+26.34,因此lnA=26.34,A=e26.34(图2)。

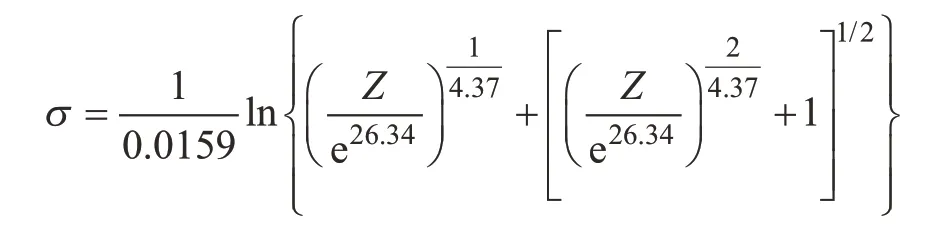

根据计算结果,将Q=247.51kJ/mol,n=4.37,A=e26.34,α=0.0159MPa–1代入式(5),得到TB8钛合金的本构方程:

图2 Arrhenius方程求解关系曲线Fig.2 Solving relation curves of Arrhenius equation

其中Z值由式(4)得到。

1.5 高温应力松弛性能

应力松弛是在试样保持总应变恒定时,由于材料内部蠕变流动导致应力随时间自发下降现象[16]。利用材料的应力松弛性能,可预防和减小高温零件热成形后的回弹,提高零件精度。图3所示为625℃、650℃、675℃、700℃温度时不同初始条件下的应力松弛曲线,在同一温度下,给定不同的初始拉伸位移,随着时间的延长,不同的曲线越来越接近,温度越高其残余应力越相近,在10min左右即趋于稳定。625℃时,拉伸位移4mm、2mm、1mm的初始条件下应力松弛30min后,残余应力分别为41.96MPa、40.5MPa、38.8MPa;而到了700℃时,对应的残余应力为11.9MPa、10.5MPa、8.8MPa。应力松弛试验充分表明,在一定温度范围内,温度越高,材料软化作用越强,更适宜于材料成形。

2 成形工艺设计及有限元仿真

2.1 零件外形特征分析

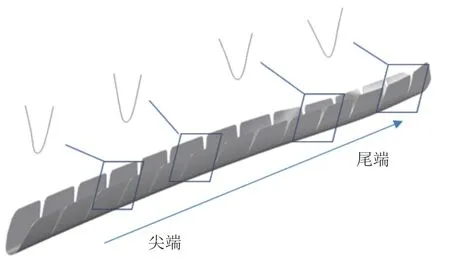

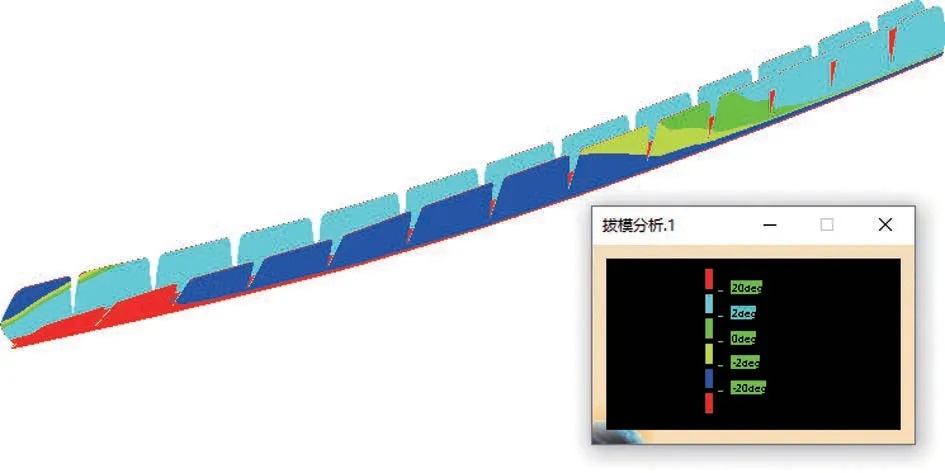

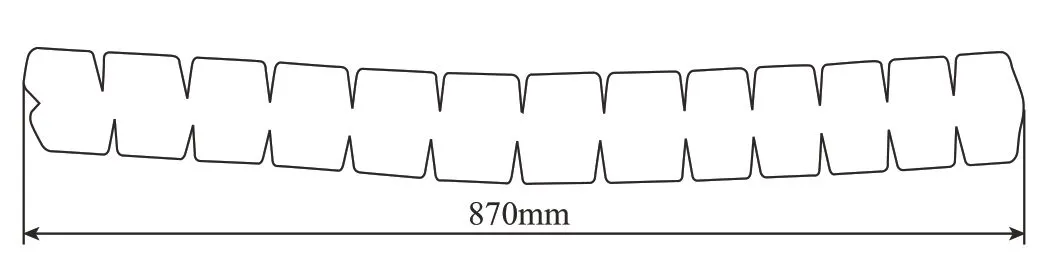

目标蒙皮为异形截面,沿脊线方向由尖端向尾端扭转,经测算最大扭转角度达88.7°(图4)。进一步对蒙皮零件进行拔模分析,其两侧及脊部出现冲压负角,且负角成形占比较大,蒙皮零件无法实现单步成形,需通过多步成形以获取目标零件(图5);对该型桨叶蒙皮利用Dynaform进行毛料展开,毛坯形状见图6。

2.2 模具设计及数值模拟

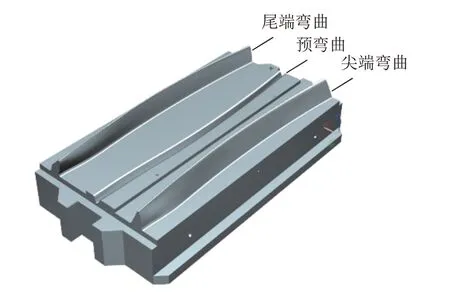

根据零件外形特征及TB8钛合金高温材料性能数据,设计了脊线预弯曲、尖端弯曲及尾端弯曲结合的多步成形方案,并初步设计了成形模具,如图7所示。

采用三维设计软件 CATIA 建立凸模、凹模和板料模型,然后将模型导入 ABAQUS软件,假定模具为刚体,板料为可变形壳体,并对凸凹模及板料进行网格划分,凸凹模单元类型设置为R3D4(离散刚体),板料单元类型采用S4R(四节点四边形减缩积分壳单元)。材料密度为4.51g/mm3,泊松比为0.33,材料本构关系由高温拉伸试验结果得出。对凹模施加固定约束,对凸模施加位移约束,设定板料为接触变形体,板料与模具之间摩擦系数为0.1,装配模型如图8所示。

图3 材料在不同温度条件下应力松弛曲线Fig.3 Stress relaxation curves of materials under different temperature conditions

图4 目标桨叶蒙皮零件及各截面形状Fig.4 Target blade skin parts and cross-sectional shapes

图5 蒙皮零件拔模分析Fig.5 Draft analysis of skin parts

图6 板料毛坯示意图Fig.6 Schematic diagram of sheet blank

图7 模具设计Fig.7 Die design

2.3 有限元仿真结果

零件热成形过程中,温度对材料变形影响很大,以零件成形后减薄及回弹为目标参数,分析蒙皮零件在625℃、650℃以及675℃温度条件下的成形精度。根据不同温度条件下零件热成形回弹效果图可以得出,在一定温度范围内,随着成形温度的提高,零件的局部残余应力越小,所需应力松弛时间越短,最终回弹越小。由图9可知,在675℃左右零件的回弹最小,因此,根据材料高温拉伸和有限元模拟仿真结果,将零件热成形试验温度确定在675℃。

图8 有限元模型Fig.8 Finite element model

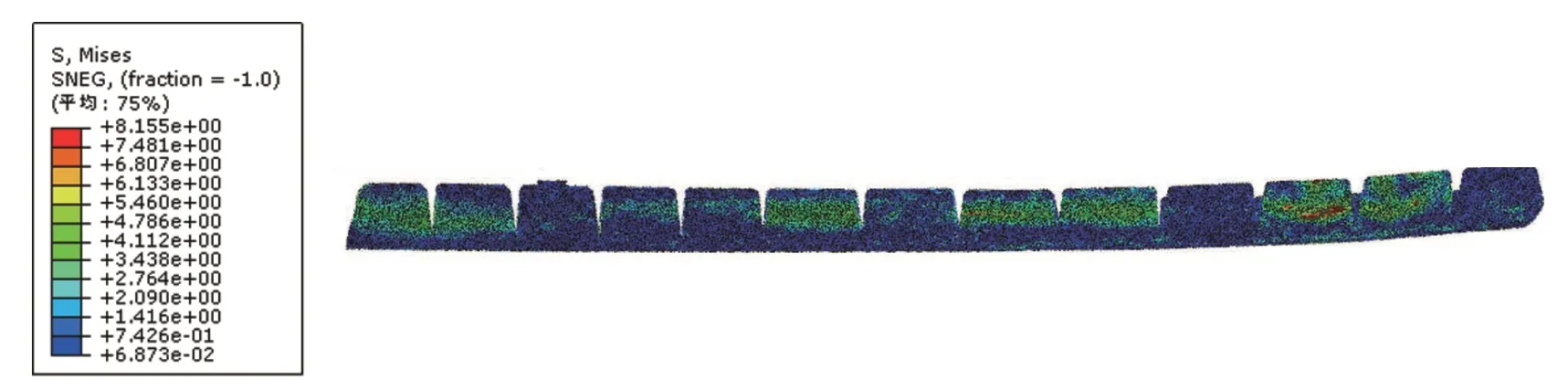

试验温度确定后,以零件减薄量和应力分布为主要目标参数,分析在675℃条件下板料的受力情况,观察是否出现破裂、起皱等现象。从应力与壁厚分布图可以看出,预弯曲成形应力主要集中在脊线处,并未出现破裂等失效情况,成形后零件壁厚均匀,减薄量很小,最大减薄量仅为原始板厚的0.92%,符合设计要求(图10)。

在675℃条件下预成形应力分布情况如图11所示,可以看出,应力主要集中在脊线变形部位,其他位置的应力较小。

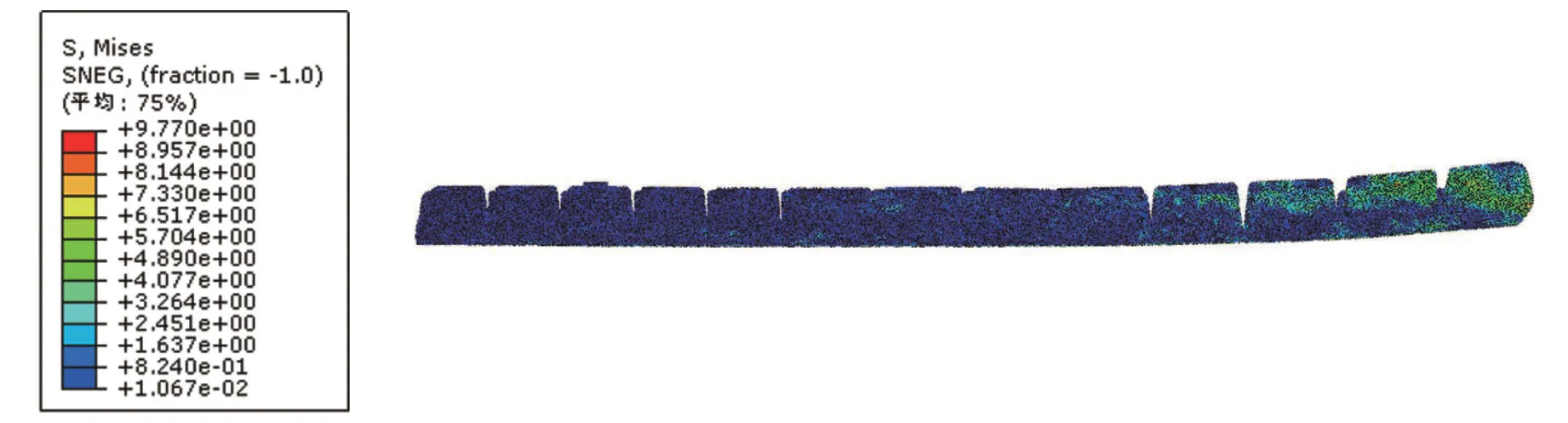

零件毛坯经尖端弯曲成形后,仅剩端部的特殊角度尚未达到设计标准,分析其在675℃条件下成形情况,得到如图12所示的有限元仿真结果,可以看出,应力主要集中在端部,其他位置的应力较小。

图10 预弯曲成形应力分布与壁厚分布Fig.10 Stress distribution and wall thickness distribution of pre-bending forming

图11 尖端弯曲成形应力分布Fig.11 Stress distribution of tip bending forming

图12 尾端弯曲成形应力分布Fig.12 Stress distribution of tail end bending forming

通过对成形工艺中每一步的有限元仿真,可以得出在所模拟的试验条件下,零件很好地达到预期的成形效果,回弹较小,无破裂、起皱等现象出现,最大减薄量仅为原始板厚的0.92%,符合设计要求。根据高温拉伸、应力松弛试验,可以得到TB8材料在700℃的塑性略优于675℃,材料内部残余应力在10min左右已经达到最小值。根据675℃的数值模拟与拉伸试验结果,可以看出在675℃时的材料塑性以及成形性能已经很好,几乎与700℃相同,在该条件下的成形仿真回弹最小。考虑到温度过高会增加零件表面氧化风险,综合材料性能和经济效益,采取675℃为试验温度。因此确定的优化后工艺方案为:采用多步热成形工艺,在脊线预成形试验中模具温度与试验温度设为675℃,在2MPa压力条件下保温15min取出,在尖端弯曲与尾端弯曲试验中试验温度设为675℃,在4MPa压力条件下保温10min取出,取出后采取空冷的处理方式。

3 TB8蒙皮零件多步热成形试验

3.1 试验过程

考虑到预成形试验成形变化量大,综合零件材料的高温拉伸试验和主要工艺流程的有限元仿真结果,将预弯曲试验的温度设置为675℃,保温时间设置为15min。试验过程中,压力通过控制上平台持续向下施压实现,待上模与下模完全接触后,控制台输出信号让上模向下移动,直至上模与下模之间的零件毛坯受到2MPa的压力。在试验温度达到675℃,零件毛坯受压2MPa的条件下保温15min,保温时间结束后取出零件,空冷至室温,观察零件表面有无明显裂纹。

经过预弯曲成形的零件毛坯在完成部分扭转角度的成形后,在同样的试验条件下,利用在模具端部设定的限位挡板,确定预成形后的零件在尖端弯曲模具型面上准确位置,对蒙皮零件两侧难成形部位开展成形试验。将试验温度升至675℃,在上下模之间保证4MPa的压力,保温10min,保温时间结束后将成形好的零件毛坯转移至尾端成形模具型面。利用挡板将零件毛坯准确定位,对其尾端部位的难成形特征开展成形试验。将模具温度与炉内温度升至675℃,上模以0.5mm/s的速度向下移动,在上下模之间保证4MPa的压力,保温10min,保温时间结束后取出成形好的零件毛坯,空冷至室温,测量零件回弹,最终成形零件如图13所示。

3.2 试验结果

用塞尺对不同截面的回弹测量发现,蒙皮零件最大回弹仅为0.5mm,符合设计要求。进行零件表面防氧化剂去除及酸洗除去表面氧化层后,零件与桨叶通过胶装实现了精准装配(见图14),结果表明采用多步热成形方法制造的前缘蒙皮零件可以达到设计要求。

4 结论

针对TB8钛合金高温流变特性开展高温拉伸和应力松弛研究,对TB8钛合金复杂外形桨叶前缘蒙皮多步热成形进行了脊线预成形、尖端弯曲成形和尾端弯曲成形的有限元仿真和成形试验等工作。研究结果如下。

图13 成形零件Fig.13 Formed parts

图14 零件回弹与装配验证Fig.14 Part spring-back and assembly verification

(1)TB8钛合金在高温条件下塑性得到显著提升,700℃最大延伸率可达109.01%,应力松弛效应明显,700℃时在1mm、2mm、4mm初始条件下经应力松弛后材料内部残余应力分别为11.9MPa、10.5MPa、8.8MPa,材料在高温条件下的软化作用明显,采用热成形是实现该类型钛合金蒙皮类零件的有效方法。

(2)得到TB8钛合金的本构方程为:

(3)TB8在成形过程中有一定的减薄量和回弹,可以通过控制温度和压力有效抑制回弹,经过测算,零件在成形过程中的最大减薄量为原始板料厚度的0.92%,无破裂及起皱等现象出现;最终成形的零件最大回弹仅为0.5mm,零件经实际装配精度高,表明利用多步热成形工艺可以精确成形同类型高曲率变截面复杂外形零件。