离线预浸增材制造连续碳纤维/PA6的力学性能

刘超婧,王剑磊

(1.闽北职业技术学院 设计系,福建 南平 353000;2.中国科学院福建物质结构研究所,福建省纳米材料重点实验室,福建 福州 350002)

碳纤维增强树脂基复合材料(carbon fiber reinforced polymer, CFRP)具有材质轻、性能强、耐热耐腐蚀等优点,在汽车、飞机等轻量化领域中得到了广泛应用.民航领域中CFRP应用比例大于25%,而在军用航空领域生产制造中CFRP占比高达36.7%[1-2].另一方面,近年来快速发展的增材制造技术为充分实现结构轻量化提供了更多可能,不仅可以使形状结构复杂的零部件整体成型以减少装配连接结构,而且还可以成型出具有更合理拓扑结构的零部件[3].

增材制造又名3D打印,是一种根据三维数据将材料逐层相连接的制造方式.碳纤维增强树脂基复合材料的增材制造方式主要是熔融沉积成型(fused deposition model,FDM).不少学者通过添加长碳纤维来增强打印制件的力学性能,并考察了主要的影响因素[4-6].北京化工大学杨卫民教授团队[7]研究并制造出熔体微分3D打印机,可将混合的纤维增强复合材料挤出造粒后直接打印,无需制作成丝状耗材,突破了传统3D打印机对材料的限制。为进一步增强打印制件的力学性能,有学者通过改进FDM设备结构实现连续碳纤维增强复合材料的打印,主要可分为在线浸渍和离线预浸两种工艺.前者是指碳纤维持续进入打印头内,并直接被打印头内的热塑性树脂熔体浸润,在线材熔体推力作用下挤出打印的一种FDM工艺,以西安交通大学田小永教授[8]和日本东京理科大学Matsuzaki教授[9]的研究成果为代表.Yang等[10]采用在线浸渍工艺打印了碳纤维/PLA试样,发现温度和压力是决定复合材料力学性能的关键.Liu等[11]设计了30 mm加热管覆盖长度为60 mm导流管道,采用两根树脂长丝保证了碳纤维束两侧都有较好的包覆效果,同时延长了碳纤维与PLA的接触时间.而在离线预浸工艺中,打印机设置两个独立打印头,分别打印预浸纤维丝束和热塑性树脂丝材,以Markforged公司开发的打印机为代表.Klift等[12]以Mark One 3D打印机为实验装置,研究了采用三种不同打印方式成型的PA6/CF试件的力学性能差异.Nekoda等[13]利用Markforged公司的3D打印机对3D打印复合材料的热力学性能进行了评价,并与其结构进行了关联,以优化复合材料制品的设计.可以发现,目前在碳纤维增强复合材料增材制造领域中,研究主要集中在通过材料设计和优化打印工艺提升碳纤维和树脂基体的浸渍效果从而提高制件力学性能这方面。

本研究采用桌面级3D打印设备,以连续碳纤维增强热塑性树脂基复合材料线材为原材料,制备拉伸性能测试样条和DMA测试样条,研究纤维分布、纤维含量对复合材料力学性能的影响.

1 实验部分

1.1 实验材料

连续碳纤维预浸带购自美国Markforged公司,碳纤维质量分数为30%.树脂基体为PA6,购自LANXESS,牌号为B30S.采用双螺杆挤出机制备PA6线材,机筒温度控制在220~250 ℃,线材直径为1.75 mm.

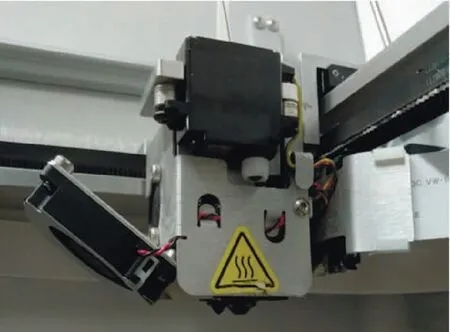

图1 Mark Two 3D打印机挤出系统Fig.1 The extruding system of Mark Two 3D printer

1.2 3D打印过程

采用桌面级复合材料3D打印设备Mark Two(Markforged公司)进行样条制备,设备如图1所示.该设备是基于FDM打印方式,具有两个喷嘴:一个喷嘴是出热塑性树脂材料,另一个喷嘴是出纤维增强树脂复合材料,两个喷嘴口径均为0.3 mm.该设备具有一个自动切断系统,在每次需要喷嘴空走或换层打印的时候,会自动切断连续纤维增强复合材料线材.打印参数:两个喷嘴温度均为275 ℃,打印速度为50 mm/s,填充度为100%.

1.3 测试和表征

拉伸测试按照ISO527进行操作,采用岛津AG-Xplus万能材料试验机对样条的拉伸性能进行测试,力传感器为10 kN,拉伸测试的速度为10 mm/min.动态热机械分析实验采用TA的DMA Q800设备,单悬臂模式,测试温度从30 ℃到200 ℃,加热速率为5 ℃/min,记录下储能模量随温度的变化曲线.采用Hitachi SU8010场发射扫描电镜观察样条截面形貌,样条预先在液氮中进行淬断.

2 结果与讨论

2.1 碳纤维含量和分布对拉伸性能的影响

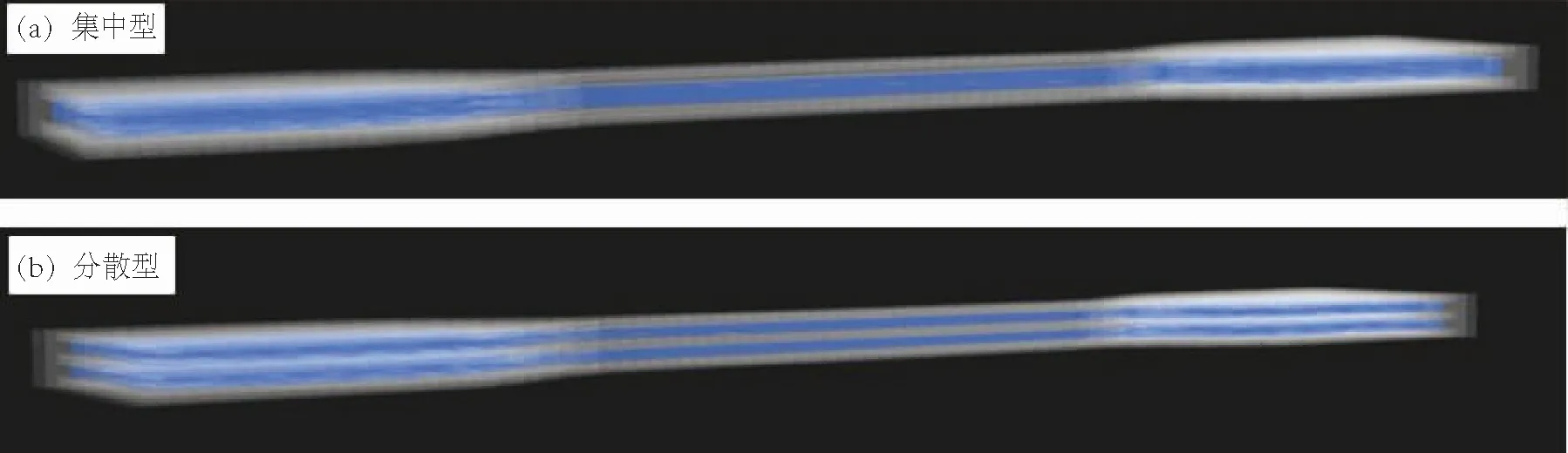

采用两种不同对称的纤维分布方式进行拉伸样条的打印,如图2所示,分别为集中型和分散型.

图2 相同碳纤维含量不同分布方式Fig.2 The distribution of carbon fiber with the same content

碳纤维的打印路径如图3所示.拉伸样条总共有20个打印层,分别设置碳纤维层数为4层、8层和12层.例如,碳纤维层数为8层,则集中型的拉伸样条碳纤维分布在7~14层,而分散型的拉伸样条碳纤维分布在5~8层和13~16层.

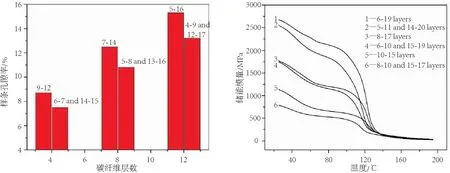

将打印样条进行拉伸性能测试,结果如图4所示.从图中可以看出,随着碳纤维层的增多,即碳纤维含量上升,样条的拉伸强度和拉伸模量都有显著的提升,这是因为碳纤维自身的比强度和比模量都比基体树脂要高很多.且由于是采用预浸带打印,树脂在纤维中实现充分浸渍,两者之间的界面性能好.当受力时,复合材料中碳纤维主要起到承载作用,因此能大幅度提升拉伸强度和模量.

图3 碳纤维打印路径Fig.3 The printing path of carbon fiber

2.2 碳纤维含量和分布对孔隙率的影响

在碳纤维含量一样时,分散型分布方式样条的拉伸性能比集中型的要好,这主要是因为碳纤维分散分布的方式有利于减少3D打印过程中产生的孔隙.孔隙率被认为是对力学性能比较关键的一个因素[14-15].为了更好理解孔隙成型的机理,对FDM 3D打印过程进行更细致的观察是有必要的.PA6 FDM 3D打印过程中产生的孔隙见图5.由图可见,样条中的孔隙形状看起来是定向排列的倒三角形,这些孔隙是在打印过程中形成的,尽管线条从喷头挤出的时候是圆形的,但在压力作用下受挤压变成椭圆形.在沉积过程中,线条还是柔软的,在压力作用下底部变平,而顶部冷却下来定型呈圆角,这就解释了为什么孔隙的形状是倒三角形的[16].

图4 不同碳纤维含量和分布对样条的影响Fig.4 The effects of carbon fiber’s content and distribution on tensile strength and modulus

图5 PA6 FDM 3D打印过程中产生的孔隙Fig.5 The voids in the FDM 3D printing process

采用密度法来计算打印样条中的孔隙率,整体孔隙率P的计算公式可以表达为:

(1)

其中:Vt是打印样条的体积,Va是所用材料的真实体积.尽管实体的体积可以直接从三维软件中计算得到,但是需要考虑到材料的收缩和FDM 3D打印机的打印精度误差.为了准确地得到Vt,打印壳厚度为2 mm的长方体以确保没有开孔,采用阿基米德方式计算其体积.因为树脂基体和纤维之间没有反应,所以Va可以按照下式计算:

(2)

其中:m是样条真实的重量;ρ(CF)是碳纤维的密度(1.8 g/cm3);ρ(PA)是PA6基体的密度(1.13 g/m3).孔隙率测试结果如图6所示,可以看出当碳纤维含量相同时,集中型的孔隙率比分散型的高.这主要是由于纤维周围的树脂量减少,不利于树脂对纤维的浸渍,从而造成整体的力学性能下降.

2.3 碳纤维含量和分布对热机械性能的影响

和拉伸样条类似,采用两种不同对称的纤维分布方式进DMA样条的打印.DMA样条总共有24个打印层,分别设置碳纤维层数为6、10和14层.

如图7所示,DMA的测试结果和拉伸性能测试类似,储能模量随着碳纤维含量的增加而大幅度提升,但是碳纤维的分布对储能模量的影响较小.这主要是因为碳纤维的存在有利于样条刚性的提升,而动态热机械分析的振幅很小,仅为10 μm,对样条产生的形变很小,因此储能模量对碳纤维的分布方式不敏感.

图6 不同碳纤维含量和分布对样条孔隙率的影响 图7 碳纤维含量和分布对储能模量的影响Fig.6 The effect of carbon fiber’s content Fig.7 The effects of content and distributionand distribution on porosity of carbon fiber on storage modulus

3 结论

本研究采用双喷头FDM 3D打印机制备连续碳纤维增强尼龙6样条,考察了碳纤维含量和分布对样条力学性能的影响.研究发现,随着碳纤维层的增多,即碳纤维含量上升,样条的拉伸性能和储能模量都有一定的提升,且在碳纤维含量一样时,分散型分布方式的样条的力学性能比集中型的要高.