一种新型皮棉加湿工艺的应用

王泽武 陈生超

摘要:针对目前国内皮棉加湿行业面临的问题,提出一种新型的皮棉加湿工艺。该工艺摒弃了以往热风伴随式的皮棉加湿方式,而是通过将湿热空气穿透集棉后的棉胎层,在湿热空气穿透过程中水分被强行留在皮棉中完成对皮棉的加湿。结果表明,在供热风机的频率为15 Hz、水泵电机频率为15 Hz时,皮棉加湿的效果最好,皮棉回潮率增加的平均值为2.4%;新型皮棉加湿工艺与热风伴随式皮棉加湿工艺相比,耗能、耗水降低了2/3;加湿后皮棉的成包高度降低了41.3 cm,棉包塑钢带被拉伸的长度降低了82.6 cm,所承受的拉力降低,崩包的概率减小,同时棉包尺寸的控制提高了装载率和库容率。

关键词:皮棉;加湿工艺;湿热空气;回潮率;棉花加工

中图分类号:S226.7文献标志码: A

文章编号:1002-1302(2021)07-0186-04

收稿日期:2020-08-10

基金项目:国家重点研发计划(编号:2018YFD0700403)。

作者简介:王泽武(1975—),男,河南郑州人,高级工程师,主要从事棉花加工设备设计、棉花调湿工艺设计研究。E-mail:758879253@qq.com。

通信作者:陈生超,硕士,工程师,主要从事机械装备设计加工。E-mail:csc19871012@163.com。

棉花加工的整个工艺流程主要为喂棉→籽棉烘干→籽棉清理→轧花→皮棉清理→皮棉加湿→集棉打包等[1],其中整个流程中棉花回潮率调节主要包括了籽棉烘干和皮棉加湿,统称为棉花调湿工艺[2]。

1 研究现状

研究表明,籽棉付轧前的回潮率大小是影响棉花加工清理效果和棉纤维质量的主要因素之一,当籽棉回潮率大于8.5%时,清理效果差,含杂多;当籽棉回潮率低于6.5%时,棉纤维断裂加剧,降低棉纤维质量[3-6]。当籽棉回潮率控制在6.5%~8.5%区间时,成包皮棉的回潮率往往会降到6%以下,会导致打包机踩压困难和棉包崩包。棉包崩包不利于皮棉的成包和运输,并且在运输和库存时有较大的火灾隐患。根据美国国家棉花委员会所定的标准,皮棉的最佳成包回潮率在7.5%左右[2,7],因此,在皮棉打包前要对皮棉进行加湿。国内相关学者对皮棉加湿方式也开展了研究,其中郑州棉麻工程技术设计研究所开发了塔式加湿机,该加湿方式是通过在轧花工艺和集棉工艺之间安装导向阀来改变皮棉的输送方向,进而来增加皮棉的行程,并在该行程段通入湿热气流伴随皮棉输送对皮棉进行加湿[8-9];山东大学采用模糊控制法来精确控制皮棉回潮率,该方式增加了模糊控制方法,可以通过调节湿热空气的含量,控制皮棉加湿量[10-11];安徽东升新能源科技有限公司开发的超声波雾化技术也在皮棉加湿中得到了少量的应用[12]。但这些皮棉加湿方式主要通过加热产生湿热空气,来伴随皮棉一起输送,在皮棉输送过程中起到皮棉加湿效果(图1)。但这种加湿方式由于能耗高,能源利用率低,需燃烧大量的煤,随着我国环保政策的不断加强,高效节能的皮棉加湿方式成为未来皮棉加湿的发展方向。

针对目前我国皮棉加湿工艺的研究现状,本研究开发了一款新型的皮棉加湿系统,该加湿系统摒弃了以往湿热风伴随式的皮棉加湿方式,而是通过将湿热空气穿透集棉后的棉胎层,在湿热空气穿透过程中水分被强行留在皮棉中完成对皮棉的加湿,如图2所示,采用这种皮棉加湿的方式,不需要大量的湿热空气运送皮棉,实现了以小风量湿热空气达到加湿效果的目标。

2 工艺设计与安装

2.1 工艺设计

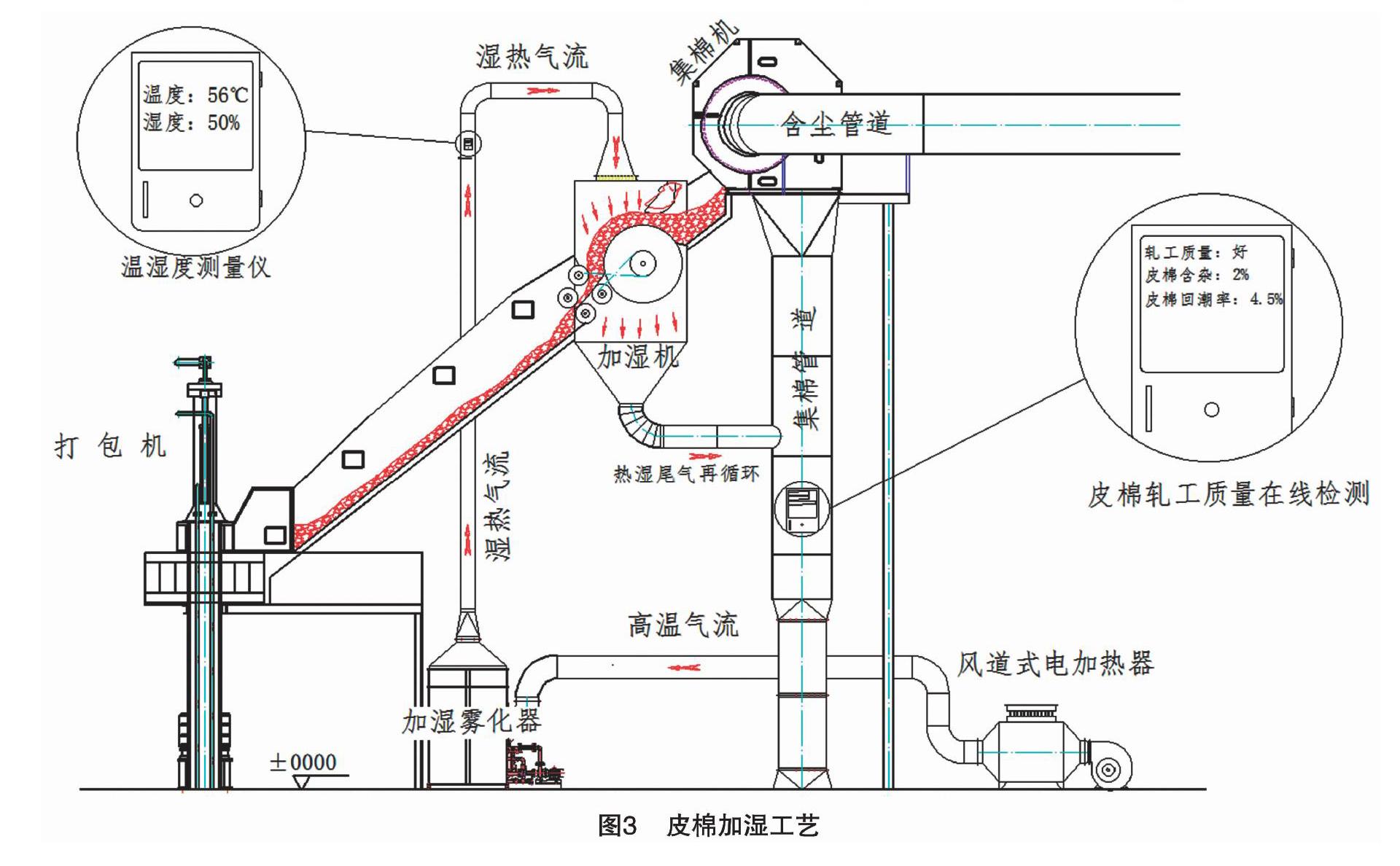

该皮棉加湿工艺摒弃了投资占地大、不环保的燃煤热风炉,采用了风道式电加热器作为热源。通过风道式电加热器产生干燥的高温气流,输送进入加湿雾化器,高温气流蒸发加湿雾化器中的雾状水滴,产生湿热气流,湿热气流进入安装在皮棉滑道上的加湿机,穿透棉胎后进入集棉管道,对进入集棉机的皮棉进行加湿,然后湿热空气通过集棉机风机排出。其中,集棉管道处安装皮棉轧花质量在线检测仪用于测量進入集棉管道处的皮棉回潮率,在湿热空气管道处设置温湿度测量仪来测量用于穿透加湿的空气的温湿度,其工艺如图3所示。

整个工艺系统根据皮棉轧工质量在线检测设备,随时采集进入集棉管道的皮棉回潮率,根据测得的皮棉回潮率大小,自动调节供热风机频率和雾化器水泵工作频率,实现热湿气流温湿度的精确控制,确保进入打包机的皮棉回潮率在6.5%~8.5%之间。其控制原理见图4。

2.2 现场设备安装及试验

2.2.1 设备安装

2016年10月19日,在第八师伊欣棉业有限责任公司进行了新型皮棉加湿工艺的试验,试验时室外温度为8 ℃,空气湿度为10%。为了防止出现皮棉棉胎堵塞和拉伸的现象发生,须要保证加湿机里面的尘笼线速度和集棉机内尘笼线速度一致,设定主电机频率固定不变。现场设备安装见图5。

2.2.2 试验过程

固定供热风机的频率为15 Hz,水泵频率分别调整到5、10、15、20、25、30 Hz,运行稳定后,测量加湿后皮棉的回潮率,并记录下此时集棉滑道上加湿前皮棉回潮率的数值。

固定水泵频率为15 Hz,供热风机的频率分别调整到5、10、15、20、25、30 Hz,运行稳定后,测量加湿后皮棉的回潮率,并记录下此时集棉滑道上加湿前皮棉回潮率的数值。

固定供热风机的频率和水泵电机的频率均为 15 Hz, 测得此时所供湿热气流的流量是 5 000 m3/h

左右,温湿度范围是温度在40~45 ℃之间,湿度在70%~75%之间,测量加湿后皮棉的回潮率,并记录下此时集棉滑道上加湿前皮棉回潮率的数值,共测量105组数据。

固定打包压力为400 t,分别打包加湿前后的棉包各10包,放置24 h后,分别测量加湿前后棉包的高度。

3 结果与分析

3.1 不同水泵电机频率下皮棉回潮率增加值

从表1可以看出,在水泵电机频率分别为5、10、15、20、25、30 Hz时,皮棉回潮率的增加值分别为1.49%、1.91%、2.45%、2.20%、2.11%、1.68%。当水泵电机频率在15 Hz时,加湿效果最为明显。

3.2 不同供热风机频率下皮棉回潮率的增加值

从表2可以看出,在供热风机频率分别为5、10、15、20、25、30 Hz时,皮棉回潮率的增加值分别为1.14%、1.55%、2.45%、2.23%、1.98%、1.21%。当供热风机频率在15 Hz时,加湿效果最为明显。

3.3 加湿前和加湿后皮棉回潮率对比

从图6可以看出,加湿前皮棉回潮率平均值为4.47%,加湿后皮棉回潮率平均值为6.87%,皮棉回潮率增加的平均值为2.4%。

3.4 与热风伴随式工艺耗能对比

由于热风伴随式中湿热空气不仅起到皮棉加湿的作用,还要起到皮棉输送的作用,所以须要提供的风量为15 000 m3/h左右,要把这么多干燥空气转化为温度在40~45 ℃之间,湿度在70%~75%之间,须要消耗大量的能量,而通过试验可知,新的皮棉加湿工艺消耗的湿热空气量仅为 5 000 m3/h 左右,耗能、耗水仅为原热风伴随式皮棉加湿工艺的1/3。

3.5 加湿前后棉包高度对比

从表3可以看出,加湿前10个棉包的高度分别为82.0、81.5、81.2、82.3、81.4、80.5、82.5、80.8、81.6、82.0 cm;加湿后10个棉包的高度分别为76.5、77.6、76.9、78.0、77.2、78.5、76.8、78.1、77.3、77.6 cm。计算可得加湿前棉包的平均高度为81.58 cm,加湿后棉包的平均高度为77.45 cm,加湿前后棉包的平均高度降低了4.13 cm,表明加湿后棉包塑钢带被拉伸的长度降低了8.26 cm,所承受的拉力降低,崩包的概率减小,同时棉包尺寸的控制提高了装载率和库容率。

4 结论

供热风机的频率为15 Hz、水泵电机频率为 15 Hz 时,皮棉加湿的效果最好,皮棉回潮率增加的平均值为2.4%。

新型皮棉加湿工艺与热风伴随式皮棉加湿工艺相比,耗能、耗水降低了2/3。

加湿后皮棉的成包高度降低了4.13 cm,棉包塑钢带被拉伸的长度降低了8.26 cm,所承受的拉力降低,崩包的概率减小,同时棉包尺寸的控制提高了装载率和库容率。

参考文献:

[1]张 生. 棉花加工工艺流程研究与发展展望[J]. 中国棉花加工,2009(3):18-20.

[2]王殿钦,史书伟. 棉花调湿工艺研究及发展展望[J]. 中国棉花加工,2009(4):20-21,23.

[3]陳从华. 籽棉加湿应用研究的意义[J]. 中国棉花加工,2012(3):31-32.

[4]张红战. 回潮率对棉花加工工艺系统的影响[J]. 中国棉花加工,2008(4):19,21.

[5]宋长顺. 浅析回潮率对棉花加工和纺纱质量的影响与对策[J]. 中国纤检,2011(11):84-85.

[6]卞晓静. 回潮率和含水率对棉花质量的影响及测试方法研究[J]. 中国纤检,2018(2):67-69.

[7]赵 萌. 皮棉加湿研究与探讨[J]. 中国棉花加工,2005(5):35-36.

[8]杨建华,屈 怡. 塔式皮棉加湿机在149团的应用[J]. 中国棉花加工,2013(6):21-22.

[9]杨建华,李建民. 皮棉加湿成套设备中试应用测试数据分析[J]. 中国棉花加工,2014(3):28-30,31.

[10]王晓明. 棉花加工智能控制系统的研究与开发[D]. 济南:山东大学,2008.

[11]许 刚. 棉花加工智能化关键技术研究[D]. 济南:山东大学,2009.

[12]左敬东,王 伟,常 勇. 全自动超声波皮棉在线加湿系统设计应用[J]. 中国棉花加工,2015(1):17-19.