韶钢8号高炉远程控制实现炉温长期稳定的实践探索

杨 君

(广东韶钢松山股份有限公司炼铁厂, 广东 韶关512123)

韶钢8号高炉炉容3 200 m3,设有4个铁口,32个风口。高炉采用了软水密闭循环系统、铜冷却壁、薄壁炉衬、陶瓷杯复合炉衬、串罐无料钟炉顶系统、皮带上料、热风炉+双预热、嘉恒法冲渣、煤气在线分析等先进技术,设计一代炉龄15年。2018年8号高炉成为韶钢第一座进入智慧中心操作的高炉,开启远离现场的操作模式,远程操作无任何经验可以借鉴,初期进入智慧中心操作时出现炉温波动较大的现象,通过采取行之有效的措施,最终实现炉温稳定的目标,为后续远程操作提供可行的经验模式。

1 远程炉温控制的难点

智慧中心距离高炉现场有5 km距离,远程操作后,工长无法再通过现场看铁样、看铁水火花来直接判断炉温高低;8号高炉生产进入炉役后期,西北方向出现大面积冷却避漏水现象,给炉温操作带来困难;现场出现的异常情况无法第一时间掌握,无法及时进行判断和处理,影响炉温稳定。为了解决以上问题,韶钢8号高炉通过探索总结出一套行之有效的实践方案,最终实现高炉炉温的长期稳定。

1.1 原燃料成分影响

原燃料变化调节不及时将会影响炉温的稳定,高炉生产所需的原燃料主要分成四类,一是矿石包括烧结矿、球团矿和精块矿等;二是焦炭,主要分直送焦炭和水熄焦、部分小块焦;三是喷吹用煤粉;四是辅料,包括硅石、白云石和石灰石等。高炉正常生产是一个连续的过程,稳定的炉况是稳定炉温的基础,同时稳定的炉温同样可以促进炉况顺行,操作者及时掌握原燃料指标变化,以此来指导生产是高炉操作者的主要任务之一,在生产中重点关注焦炭(水熄焦,灰分、硫份、M10、M40、CRI、CSR),6号烧结矿(成品使用量,TFe、FeO、TI、RDI),现场球团、块矿含泥等的实物质量,原燃料对炉况影响量化,韶钢8号高炉在多年的生产实践中总结出原燃料变化对炉温的影响,表1为实际生产中总结的经验值。

表1 原燃料变化与燃料比关系

1.2 操业制度影响

送风制度主要有风温、湿份以及煤枪冷却风量等;煤气流方面包括煤气利用率、灰比和灰中成分(灰中碳含量高低)以及炉顶煤气温度等;造渣制度主要取决于渣比和碱度的高低;装料制度主要包括称量设备的偏差、料速快慢、矿焦比的大小等影响因素(见表2)。

表2 操业制度影响

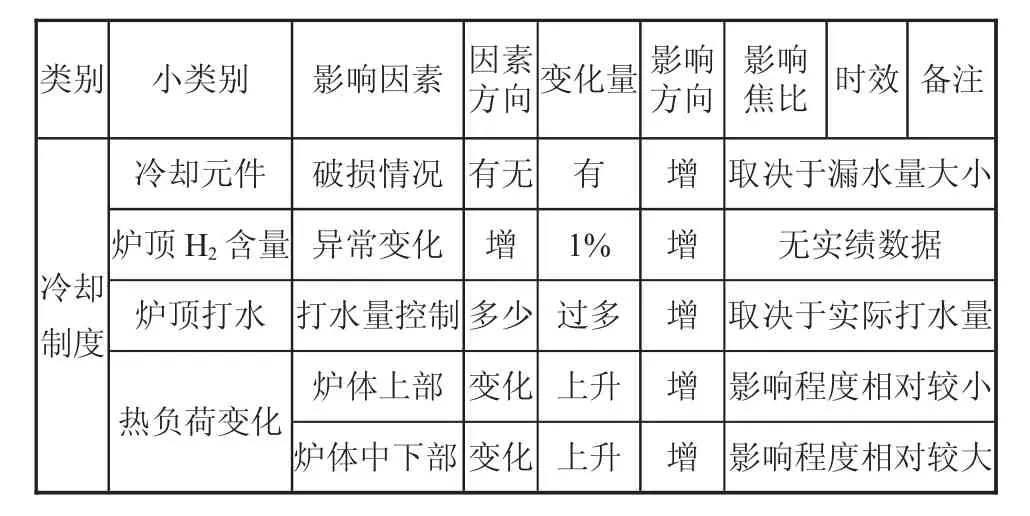

1.3 冷却制度影响(见表3)

主要通过四个方面来判断,分别是冷却元件有无破损情况、炉顶H2含量异常变化、炉顶打水量控制以及炉体是否有黏结或脱落现象(热负荷变化)等。

表3 冷却制度影响

1.4 高炉突发事影响(见表4)

高炉异常炉况:在碰到例如崩滑料、悬料、低料线以及管道行程等特殊炉况时,要按操业标准调整热量水平。在遇到高炉临时休风时,应尽可能早地做好热量水平的调整,防止无准备休风而引起炉凉。

表4 高炉突发事影响

2 大数据分析,制定操业方针

利用智慧系统大数据库,对指标进行智能分析,对重点指标进行集中分析,查找前一天异常点,依此来制定操作方针。

由白班集控工长收集参数数据,以炼铁首席为主的专家团队召开分析会,对数据进行全面对比分析,对重点参数点比如中心温度、边缘温度等数据与前一天进行对比分析,查找引起变化原因,根据变化的主因,指导高炉进行调整;建立气流指数模型,实现高炉数据化操作,稳定高炉气流。稳定顺行的高炉是实现高炉在远程状态下炉温长期稳定的前提。

3 高炉实时监控

为了实现高炉实时监控,8号高炉采用手机版轻推系统,其中主要项目有高炉实施监控、炉况跟踪、趋势监控、槽位监控等项目(见图1),实现了对高炉全天候在线实施监控的目标,对偏离的管控指标进行预警,及时作出有效调整,稳定高炉顺行。

图1 手机APP监控画面

4 进行智能化炉温操业评价

冶炼过程中控制充足而稳定的炉温,是保证高炉稳定顺行的基本前提,工长日常操作的重点工作就是维持稳定充足的炉温,这也是评价操作水平好坏的一个重要指标,8号高炉采取智能化炉温评价系统,对每班进行炉温操作评价,促进工长不断提升炉温趋势预判能力,有效稳定炉温,同时实现在线实时查看温度的目的,以此来更准确对工长炉温操业水平做出评价。炉温在线实时数据见图2。

图2 炉温(℃)在线实时数据

除去休、复风等外在因素的影响,在实施以上措施后,从2019年5月以后炉温控制实现长期稳定,见图3。

图3 PT趋势图

5 结语

钢铁“智能制造”韶钢率先走出实质性第一步,建立全国第一个钢铁智慧中心示范点,初步实现高炉远程操作;炉缸热制度是高炉操作的四大制度之一,充足而稳定的炉温,是保证高炉稳定顺行的基本前提,未来钢铁行业将依托智能制造开拓炼铁新局面,实现智能炼铁。