复合压裂管柱结构优化设计与应用

韩光耀,舒博钊,刘海龙,刘 帅,郝丽华

(中国石油新疆油田分公司 工程技术研究院,新疆 克拉玛依 834000)

随着新疆油田开发的深入,深井、超深井的储层压裂改造工作越来越多。为改善管柱受力情况,提高压裂管柱的安全性,复合压裂管柱的应用是一种合理的选择。复合管柱结构自上而下,管材规格逐渐缩小,外观上呈倒塔形;管材的抗拉强度逐渐降低。不同型号的油管,管材的轴向抗拉强度不一样,自重力、对液体产生的摩阻值也不一样。管径大、强度高的油管抗拉强度高、对液体产生的摩阻低,但是质量大;反之亦然。如何选择每一种型号的油管长度,使管柱各项安全系数在满足要求的前提下减少管材的使用量,降低材料费用,是复合管柱结构设计时需要考虑的一个基本问题[1-4]。

目前,复合压裂管柱的结构设计多采用试凑法,即,根据经验,对选定规格的油管进行初步定长,依据模拟工况的载荷特点对管柱进行各项安全性校核,各项安全系数满足要求即为合格。

这种设计方法没有对每种规格的油管长度进行优化,会导致管柱安全性计算工作量大;如果某种规格的油管长度选用不当,会出现管材某项安全系数过剩的现象,说明管柱结构配置不合理,从而导致高强度油管使用量过大,不利于控制材料成本。

1 复合管柱优化配置计算方法

以满足相等的轴向抗拉系数或指定的轴向抗拉系数值为设计目标,考虑压裂作业时管柱各段所承受的载荷类型,推导复合管柱每段长度的计算方法。

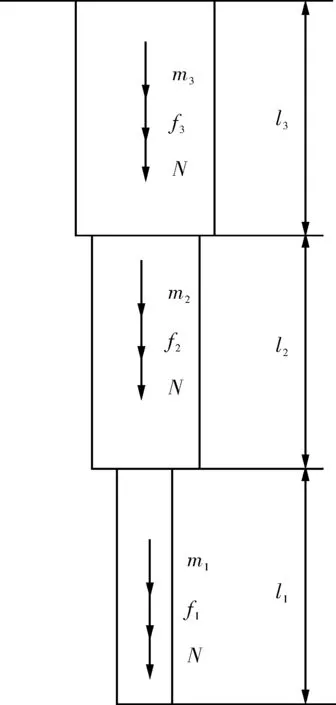

压裂作业时,复合管柱结构及各段受力如图1所示。

图1 复合管柱结构及受力示意

对于最下端第1段管材,受到的载荷为:自重、摩阻、张力(不包括自重和液体摩阻产生的轴向载荷,仅有鼓胀及温差变形引起的轴向载荷)。自下而上,第2段管材所承受的载荷,除了第1段管柱所承受的所有载荷外,还有第2段管柱产生的摩阻、自重。以此类推,经整理,各段轴向抗拉安全系数表达式,如式(1)~(3)所示。

(1)

(2)

(3)

式中:角标1、2、3、…,n为管柱自下而上各段的编号;S1、S2、Sn为管材轴向抗拉安全系数,即,各段管柱的轴向抗拉安全系数,无量纲;P1、P2、Pn为管柱各段的轴向抗拉强度,kN;m1、m2、mn为各段管柱的线重力,N/m。l1、l2、ln为各段管柱的长度,m;f1、f2、fn为液体在各段管柱内的摩阻,Pa/m。A1、A2、An为各段管柱的内截面面积,m2。N为油管张力,kN

将各段管柱轴向抗拉安全系数的表达式稍加变形与整理,可以得到各段管柱长度的表达式,如式(4)~(6)所示。

(4)

(5)

(6)

对于油管张力,指不计管柱的重力和液体摩阻产生的轴向载荷,仅由压裂作业时管柱鼓胀、温差变形引起的那部分轴向力产生。这样分类的好处是,张力值不随管柱深度而变化,对每段管柱均相同,可以较为直观地在计算公式中看到该项对管柱轴向抗拉安全系数的影响。在压裂工况下,张力与重力、流体产生的摩擦力一同对管柱产生拉伸作用,这些参数可以直接相加,不区分正负号。不同工况下该值大小会有不同。当管柱底部有封隔器、油管锚等工具时,处于约束状态时,该值不为0;当底部无约束,管柱底部处于自由状态时,该值为0,例如无封隔器时的单纯油管压裂。

以上参数中,管柱的线重力m、液体在管柱内的摩阻f、管柱的内截面面积A、管柱的轴向抗拉强度P可以统称为管材特征参数。因为它们与油管型号、规格相关,在管材具体型号、规格确定后这些值为常量。

由上述计算公式可以看出,对于给定型号的油管,在轴向抗拉安全系数要求一定的情况下,每段的长度有一个固定的值。其中,第1段的长度取决于本段油管的特征参数和油管张力;上一段油管的长度受本段管材和前一段管材特征值的共同影响;公式(4)~(6)还揭示了在选定的油管型号和给定的轴向抗拉安全系数情况下,管柱可下入的最大井深是确定值。上述公式适用于任意规格油管组合而成的复合管柱。

2 案例讲解与分析

新疆油田公司某井,井深7 600 m,目的层深7 500 m;油套结构为:193.67 mm×3 532 m+139.7 mm×4 068 m;井口温度0 ℃,地温梯度2 ℃/100 m。拟采用油管带封隔器进行压裂改造。

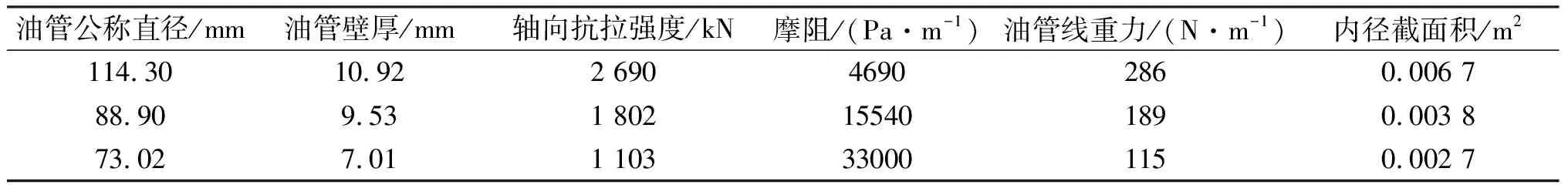

压裂作业参数为:预计井口油压(泵压)135 MPa,套压(平衡压45 MPa);压裂液的密度1.2 g/cm3,温度0 ℃;环空保护液的密度1.45 g/cm3;封隔器封位于3 700 m;压裂时最大排量6 m3/min;现场提供3种规格油管以备配置,油管相关参数如表1所示。

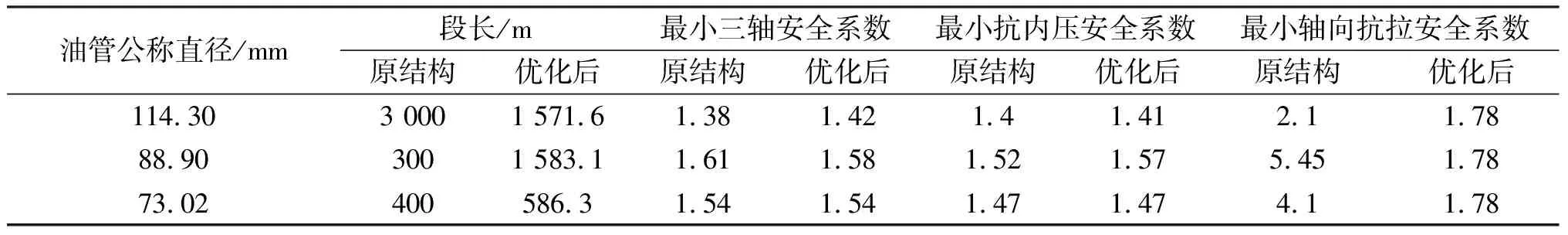

复合管柱结构优化前后的各项安全系数如表2。

从表2可以看出,原结构中部分油管的轴向抗拉安全系数偏高,例如88.9 mm规格油管,轴向抗拉安全系数达到了5.45,属于严重过剩。因为管柱的安全性由数值最小的那项安全系数决定,这说明管柱结构配置不合理,存在优化改进的必要性。

表1 备选的油管特征参数

按本文提供的油管各段长度公式计算,得到优化后的各段油管长度,优化后轴向抗拉安全系数从5.45降至1.78。原结构与优化后的结构各段油管三轴安全系数、抗内压安全系数在数值上的差别不超过5%,这表明以轴向抗拉安全系数为设计指标,进行复合管柱的优化配置,对其它各项安全系数也有较好的符合。

表2 复合管柱结构优化前后各项安全系数值

原结构共用油管96 070 kg,结构优化后油管用量81 610.8 kg,相比原结构减少油管用量15%。

该井压裂管柱下端带有封隔器,管柱处于约束状态,因此会因管柱鼓胀和温度效应产生额外的张力[5-9]。油管张力的计算使用经典静态分析方法[10-12]。原结构中,管柱因鼓胀和温度变形产生张力511 kN,结构优化后张力为498 kN。如果下端处于自由状态,则张力为0,上述公式仍可使用。

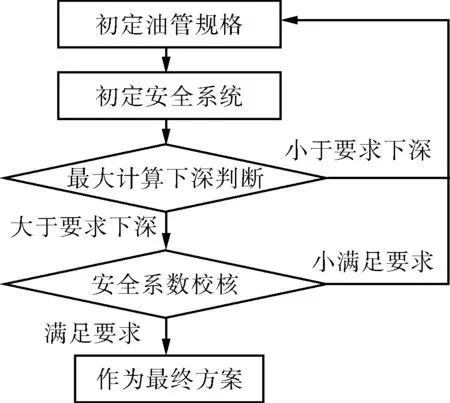

3 优化与设计流程

为方便该公式的使用,可以参考如图2所示的设计流程。首先对比最大下深与计算下深。初选2至3种油管规格进行估算,因为考虑到场地限制和管理方便,每井次应用油管规格一般都不超过3种。根据经验取一个较为保守的轴向抗拉安全系数,根据上述公式确定各段长度,并得到管柱计算总长。对比计算总长是否满足最大要求下深,如果计算总长大于要求下深,说明所选油管的强度满足初步要求;反之,说明油管强度不足以在规定的轴向抗拉安全系数下配置出需要的长度,需要进一步提高管柱的强度,可以提高一个壁厚规格或钢级等级,直至满足下深要求。

图2 复合管柱结构优化设计流程

其次校核其它项安全系数。以上一步确定的管柱结构为计算依据,校核其它各项安全系数,如果结果满足相关要求,则此复合管柱配置方案可以作为最终方案;如果不满足,则需要重新选择油管规格。

需要指出的是,当管柱结构更改以后,由于鼓胀和温度效应产生的额外张力也会随之变化[13-15]。为了不反复校核各项安全系数,以下情况不重新校核各项安全系数。如果新的管柱结构产生的张力比之前更小,此时各项安全系数结果将更保守,不予以考虑;张力变化如果增加幅度小于原结构的10%,也不予以考虑,因为此时该数值的增加值小于其在清水中的浮力。

4 结论

1)以轴向抗拉安全系数为设计目标而设计的复合管柱结构,每段管柱的最优长度取决与该段管柱与上一级管柱强度值之差,以及该段管柱的特征参数。

2)采用优化后的复合管柱,可以显著减少管材使用量。以本文3 700 m长度管柱为例,优化后的管柱质量减少了15%。

3)本文提供的管柱结构优化方法是以增加摩阻值为代价降低管材使用量,在某些对摩阻控制较为严格的使用条件下,该方法的使用会受到限制。本文中公式的推导未考虑井身倾斜引起的弯曲应力影响。