牧草秸秆捡拾装置设计

安 晶, 李 聪, 刘小福, 蔡 兰, 俞 蓉, 张克平

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

近年来,我国农业技术水平不断提高,对牧草秸秆的利用有了更多的方式和更高的要求,传统的利用方式主要是作为青饲料或在田间焚烧,造成资源浪费且污染环境。随着农业废弃物高效利用新方法的推广,牧草秸秆的利用逐步发展为以压缩制粒、制取沼气、青贮饲料等资源化利用方式为主。

牧草秸秆的田间捡拾收集是其资源化利用的前端环节,捡拾装置在此环节起着至关重要的作用,其可与打捆机等机具联合工作,捡拾铺放在田间晾晒的牧草秸秆,将其送入打捆机内进行打捆,一次性完成牧草秸秆的捡拾收集打捆作业。研究者对秸秆捡拾装置进行了大量的研究,研发出多种适用于我国田间收获的捡拾装置,但可靠性和仿形功能有待加强,在丘陵山地、地面不平整的田间工作时存在故障率高、漏草严重等问题[1-2]。

为解决牧草秸秆捡拾收集过程中存在的问题,本研究设计了一种具有仿形功能的凸轮式牧草秸秆捡拾装置。

1 总体结构

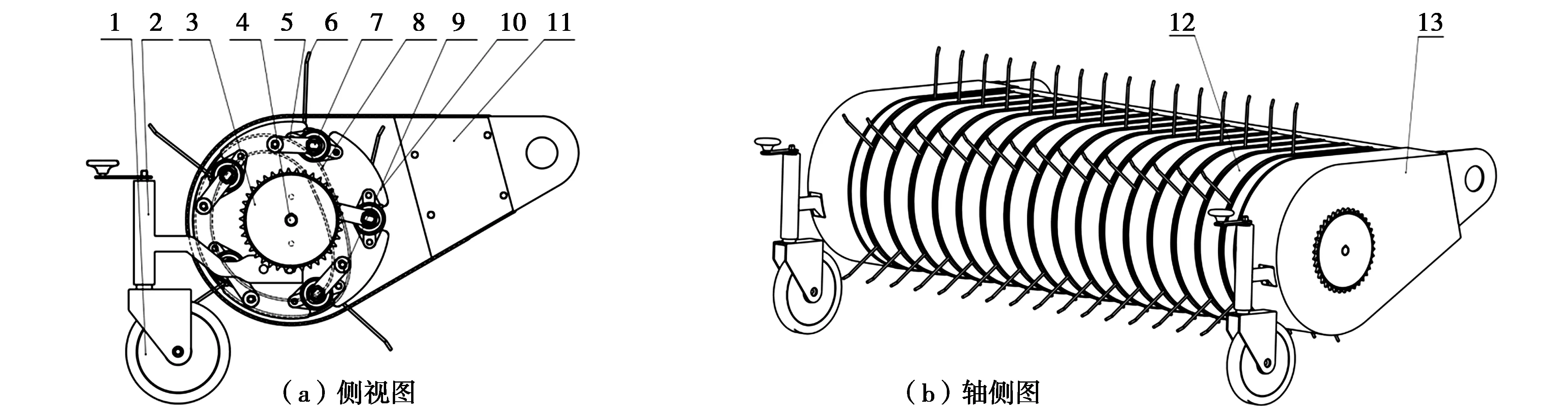

牧草秸秆捡拾装置主要由摆动滚子推杆盘形凸轮机构、防护装置和仿形装置组成,其中摆动滚子推杆盘形凸轮机构主要由弹齿辊、滚筒圆盘、曲柄、滚轮、弹齿、主轴、凸轮滑道等部件组成,防护与辅助装置主要由防护栅板、内侧护板、两侧滚筒护板和仿形轮等部件组成,仿形装置主要由仿形轮与仿形轮调节器组成。捡拾装置整体结构如图1所示。

捡拾装置的主要功能是收集铺放在地面的牧草秸秆,先后完成捡拾、提升、卸草和空行动作,四个动作循环进行,将牧草秸秆不断输送到与其配套的圆捆机内进行打捆作业[3]。装置作业时,动力经链轮传递到主轴上,带动滚筒圆盘转动,弹齿随之旋转,进而对牧草秸秆进行捡拾作业。弹齿的运动是由滚筒圆盘转动和曲柄摆动共同驱动有一定轨迹的平面运动,该运动由四个阶段组成:捡拾阶段、提升阶段、卸草阶段和空行阶段。

图1 牧草秸秆捡拾装置结构示意图1.仿形轮;2.仿形轮调节器;3.链轮;4.主轴;5.曲柄;6.弹齿;7.弹齿辊8.凸轮滑道;9.滚轮;10.滚筒圆盘;11.内侧护板;12.防护栅板;13.两侧滚筒护板

捡拾阶段:当弹齿运动至滚筒圆盘正下方时,随着滚筒圆盘继续转动,弹齿将牧草秸秆拾起,当弹齿运动至正前方时,完成捡拾动作。

提升阶段:捡拾阶段结束后,弹齿继续随滚筒圆盘转动,并将捡拾的牧草秸秆提升至滚筒的正上方,继续向后推行,完成提升阶段。

卸草阶段:弹齿运动至正上方后,沿着水平向后推行,弹齿受滑道控制从牧草秸秆中迅速抽出,缩回至防护栅板内部,防护栅板防止弹齿拖带牧草,完成卸草运动。

空行阶段:卸草动作完成后,弹齿继续运动,其末端从防护栅板之间的空隙伸出,接着开始下一个捡拾动作。

2 关键部件设计

2.1 摆动滚子推杆盘形凸轮机构

2.1.1 机构确定运动的验证

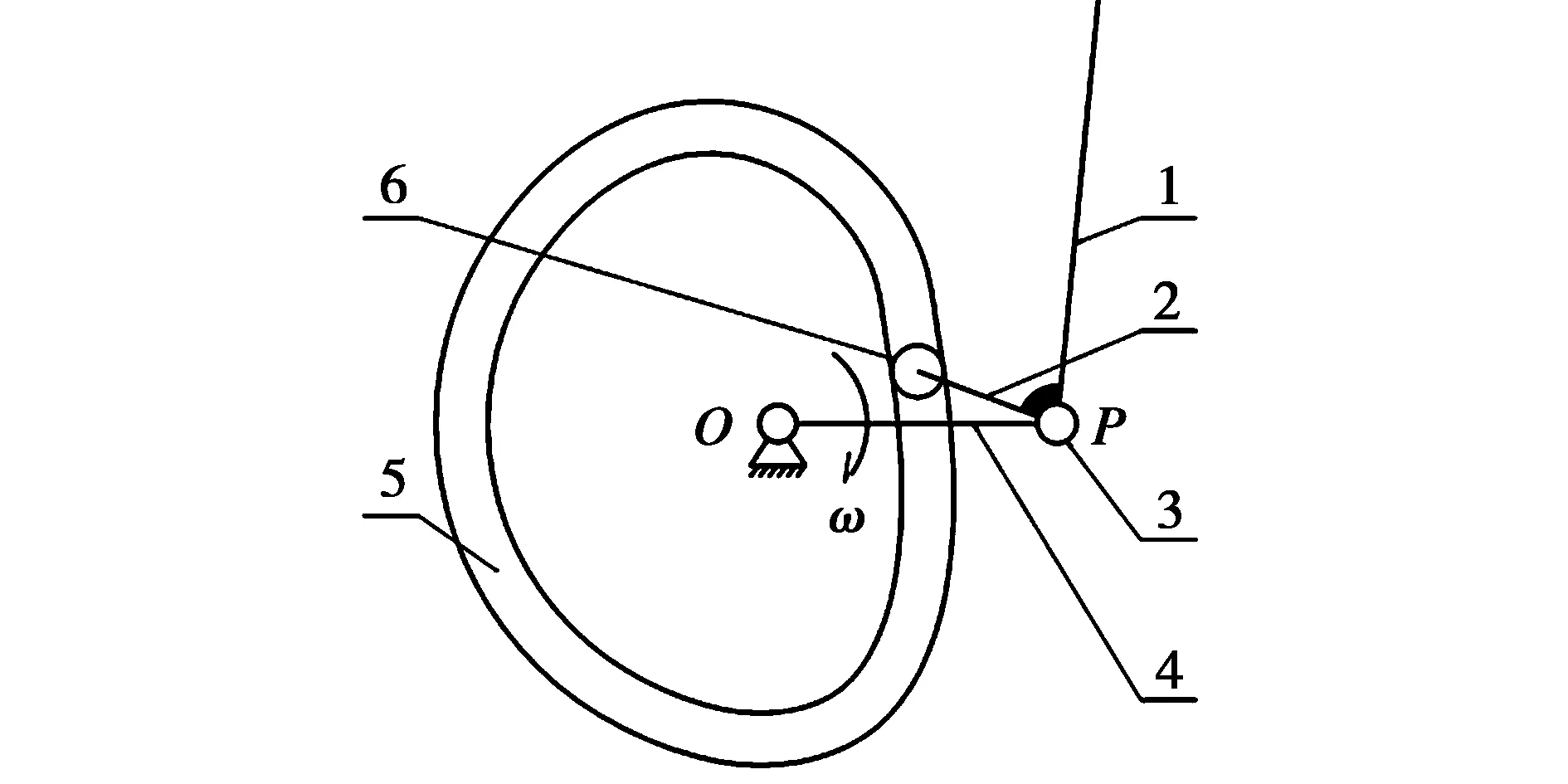

捡拾装置的核心是控制其循环进行捡拾作业的摆动滚子推杆盘形凸轮机构,其由限定滚轮运动的凸轮滑道、控制弹齿辊运动的曲柄、铰接于曲柄上的滚轮、安装弹齿的弹齿辊、安装弹齿辊的滚筒圆盘、弹齿等部件组成。对其零部件进行简化,得到机构简图如图2所示。因其具有可以做相对摆动的曲柄结构,弹齿辊在运动过程中起到推杆的作用,但该机构中凸轮滑道静止,主动件为由主轴带动的滚筒圆盘,所以,其实质为反转的摆动滚子推杆盘形凸轮机构。

图2 摆动滚子推杆盘形凸轮机构运动简图1.弹齿;2.曲柄;3.弹齿辊;4.滚筒圆盘;5.凸轮滑道;6.滚子

该机构的运动由多个运动单元组成,且弹齿的运动是由弹齿辊绕主轴的转动、曲柄的相对摆动、整机的前进运动组成的复合运动,故有必要对其机构运动进行确定性分析。在该机构中,凸轮滑道静止不动,曲柄受凸轮滑道的驱动以P为中心相对于滚筒盘摆动,同时,弹齿随主轴的转动绕回转中心O点匀速转动。分析可得,该机构的活动构件有2个,分别为滚筒圆盘与主轴组成的整体、曲柄和弹齿及弹齿辊组成的整体,凸轮滑道为机架。P点和O点为转动副,滚轮和滑道接触点为高副,滚轮中心即旋转中心实质上是局部自由度。由式(1)可以计算出整个机构的自由度:

F=3n-2pL-pH

(1)

式中:F为机构的自由度;n为活动构件数;pL为低副数;pH为高副数。

F=3×2-2×2-1=1

(2)

根据机构确定运动的条件:原动件数等于自由度数,得该反转摆动从动件盘形凸轮机构是一个具有确定运动的高副机构。

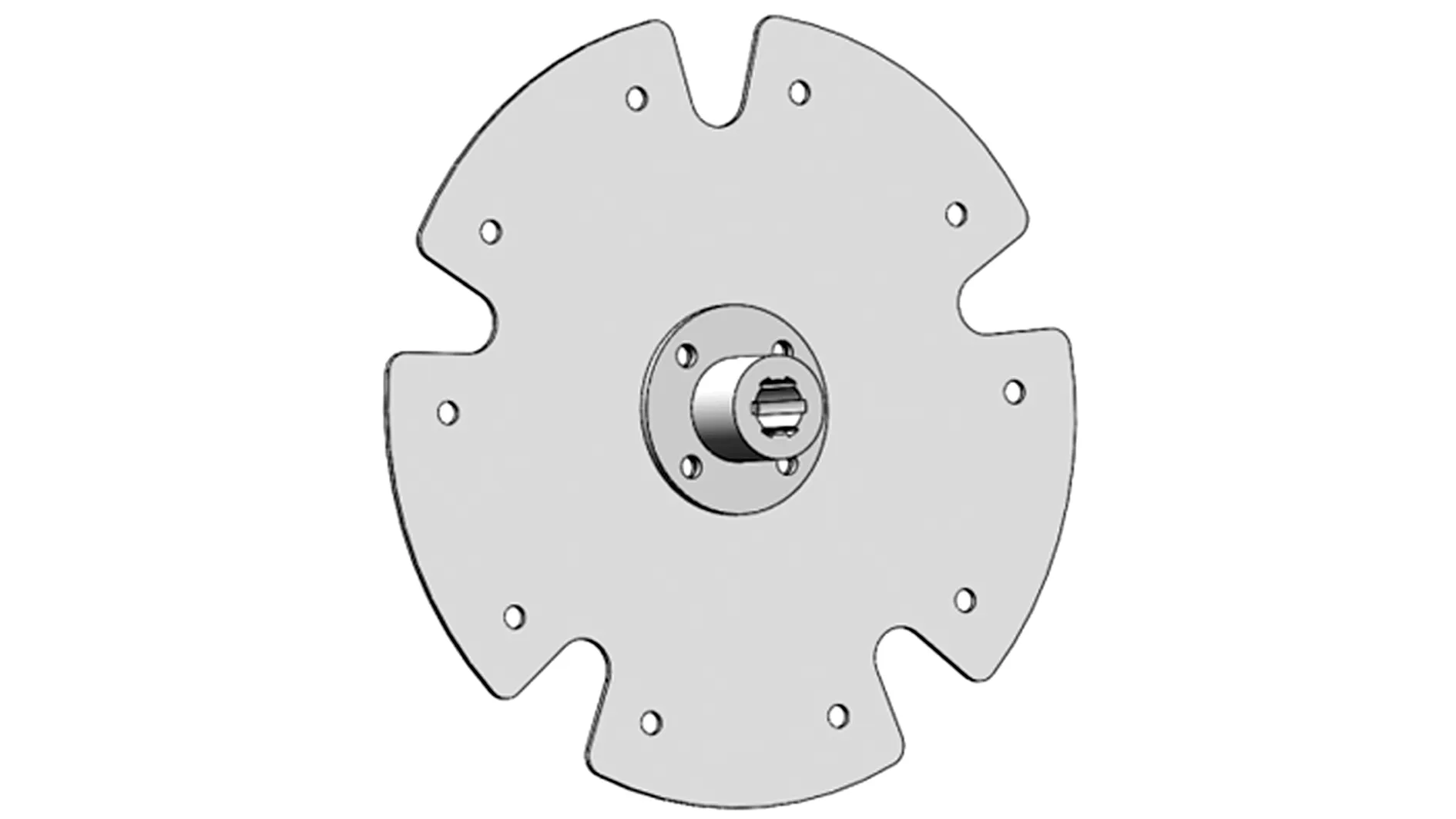

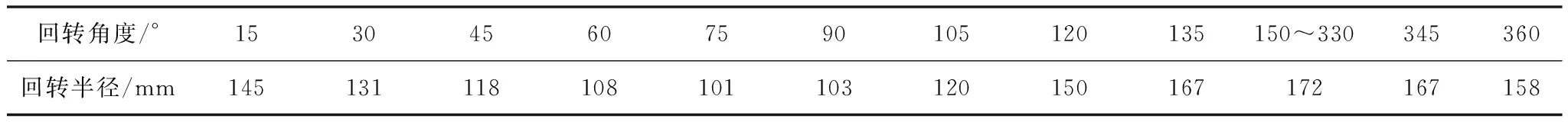

2.1.2 滚筒圆盘

捡拾装置在工作时,由主轴带动滚筒圆盘转动,5根弹齿辊通过轴承座周向均布固定于其上,因此本装置的整体尺寸范围在一定程度上由滚筒圆盘决定。从机构学的角度考虑,参考其他已有相关装置,取滚筒圆盘直径为380 mm,弹齿辊旋转半径—安装弹齿辊的孔径圆心到圆盘转动中心距离,取值300 mm。滚筒圆盘通过法兰固定在主轴上,滚筒圆盘与法兰固定连接,法兰与主轴之间通过花键连接,其结构如图3所示。

图3 滚筒圆盘结构

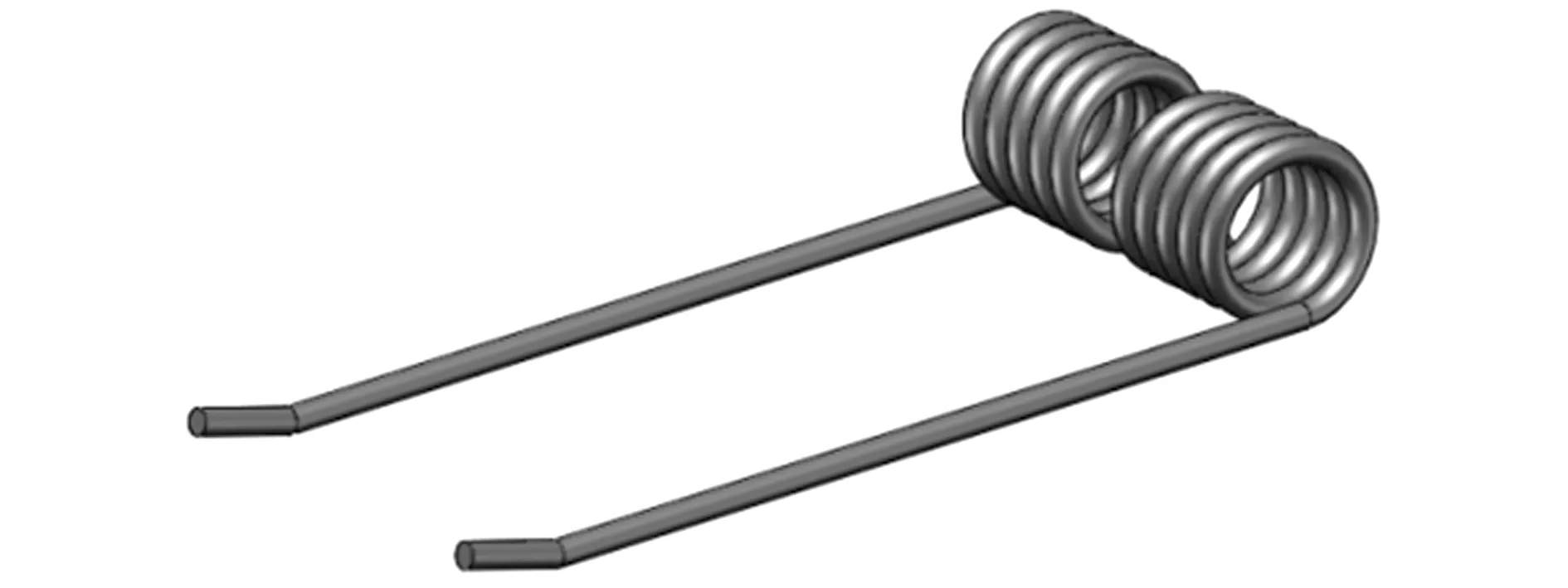

2.1.3 弹齿设计

弹齿的主要作用是捡拾铺放在田间的牧草秸秆,在捡拾作业中,弹齿的长度、弹齿末端形成的夹角等与所要捡拾牧草秸秆垂直方向上的高度、捡拾器与地面的相对距离等因素有关,即:

Rn=ln+R

(3)

h=Rn-rh

(4)

式中:Rn为弹齿端部的旋转半径,ln为弹齿长度,R为弹齿辊旋转半径,h为弹齿端部到防护栅板圆弧部分的距离,rh为防护栅板圆弧部分的半径。取ln=180 mm,弹齿端部夹角取为165°,则弹齿伸出捡拾器的最大长度为130 mm。弹齿结构如图4所示。

图4 弹齿结构

2.1.4 滑道设计

装置工作过程中,捡拾阶段要求弹齿接近于径向,其端部开始向上运动以捡拾牧草和秸秆;升举阶段弹齿相对速度应向上,同时也要求平稳,将牧草秸秆提升至滚筒圆盘上方;卸草阶段要求弹齿运动方向向下,相对速度减少,且相对于半径线有较大的后倾,使牧草能很好与弹齿脱离,避免将牧草秸秆带入防护栅板间的缝隙中;空行阶段弹齿继续向下运动,且相对速度应较大,以便到下一个捡拾阶段时能接近于径向[4-5]。

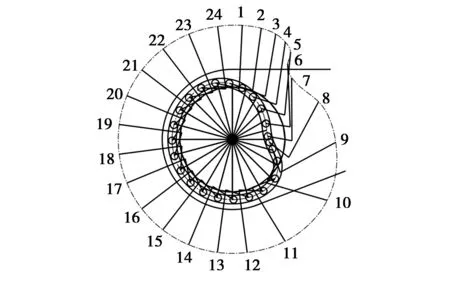

根据以上要求,结合设计的弹齿、滚轮、弹齿辊等结构,采用Solid Works软件中的“样条曲线”命令进行滑道的结构设计。在软件的草图工作界面,将弹齿、曲柄、滚轮、弹齿辊、滚筒圆盘等结构按尺寸比例进行简化,并等距阵列为24组,以表示弹齿的运动轨迹,然后按照以上要求对弹齿端部的位置进行相应调整,其中弹齿位置12~18为捡拾阶段,19~24为升举阶段,1~6为卸草阶段,7~11为空行阶段,最后使用 “样条曲线”命令以24个滚轮圆心为控制点进行凸轮滑道的设计,如图5所示。

图5 凸轮滑道图解法设计

基于捡拾装置凸轮形滑道不规则的特点,选取以基圆圆心正上方为0°,每隔15°测量其回转半径的方法,数据见表1。

表1 凸轮轮廓回转半径变化情况

凸轮机构强制运动的保证:为了保证凸轮机构要求的运动轨迹,凸轮上的运动副元素必须始终保持接触,确保其接触主要通过力锁合凸轮机构(简称力锁合)和几何形状锁合凸轮机构(形锁合,也称形封闭)来实现。因捡拾装置的工作强度比较大,经常进行连续作业,故选用形封闭结构,即上文所述的滑道。为保证滚轮能在滑道内运动流畅,滑道的宽度需略大于滚轮的直径,取值为22 mm。另一方面,捡拾装置的两端应留有与圆捆机机架相固定的区域。为便于安装,保证两侧滚筒护板和滚筒以及主轴的相对位置,将凸轮滑道与固定装置设计成整体式。凸轮滑道如图6所示。

图6 凸轮滑道

2.1.5 滚轮半径

滚轮半径的大小应考虑外轮廓的尺寸,为了避免滑道严重磨损,需要满足:

ρmin-rr>3 mm

(5)

式中:ρmin为滑道中心线最小曲率半径。经计算得:

rr<60 mm

(6)

同时,滚轮的尺寸因其强度、结构限制,其值不宜太小,通常有如下规律:

rr=(0.1~0.5)ra

(7)

得:

rr=8~40 mm

(8)

式中:ra为基圆半径(mm)。最终确定滚轮的半径为10 mm。

2.1.6 弹齿间距确定

弹齿间距的大小决定了捡拾作业的效果,若弹齿间距太大,则容易造成秸秆脱落;若弹齿间距过小,则极容易使牧草秸秆堆积在防护栅板之间的缝隙中[6]。根据国内外各类方捆机、圆捆机以及其他畜牧机械捡拾装置的弹齿布置情况,并查阅农业机械设计手册,可知弹齿式捡拾装置的弹齿间距的参考范围为63~100 mm。本设计最终确定弹齿间距为80 mm,并依据其弹齿间距给出弹齿辊安装孔之间的间距为160 mm。设计弹齿辊长度为1 400 mm,故一根弹齿辊上可安装8个弹齿,则共需弹齿40根。捡拾辊结构示意图如图7所示。

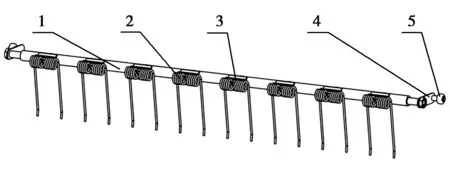

图7 捡拾辊结构示意图1.弹齿辊;2.弹齿;3.弹齿固定件;4.曲柄;5.滚轮

2.2 防护装置设计

2.2.1 两侧滚筒护板设计

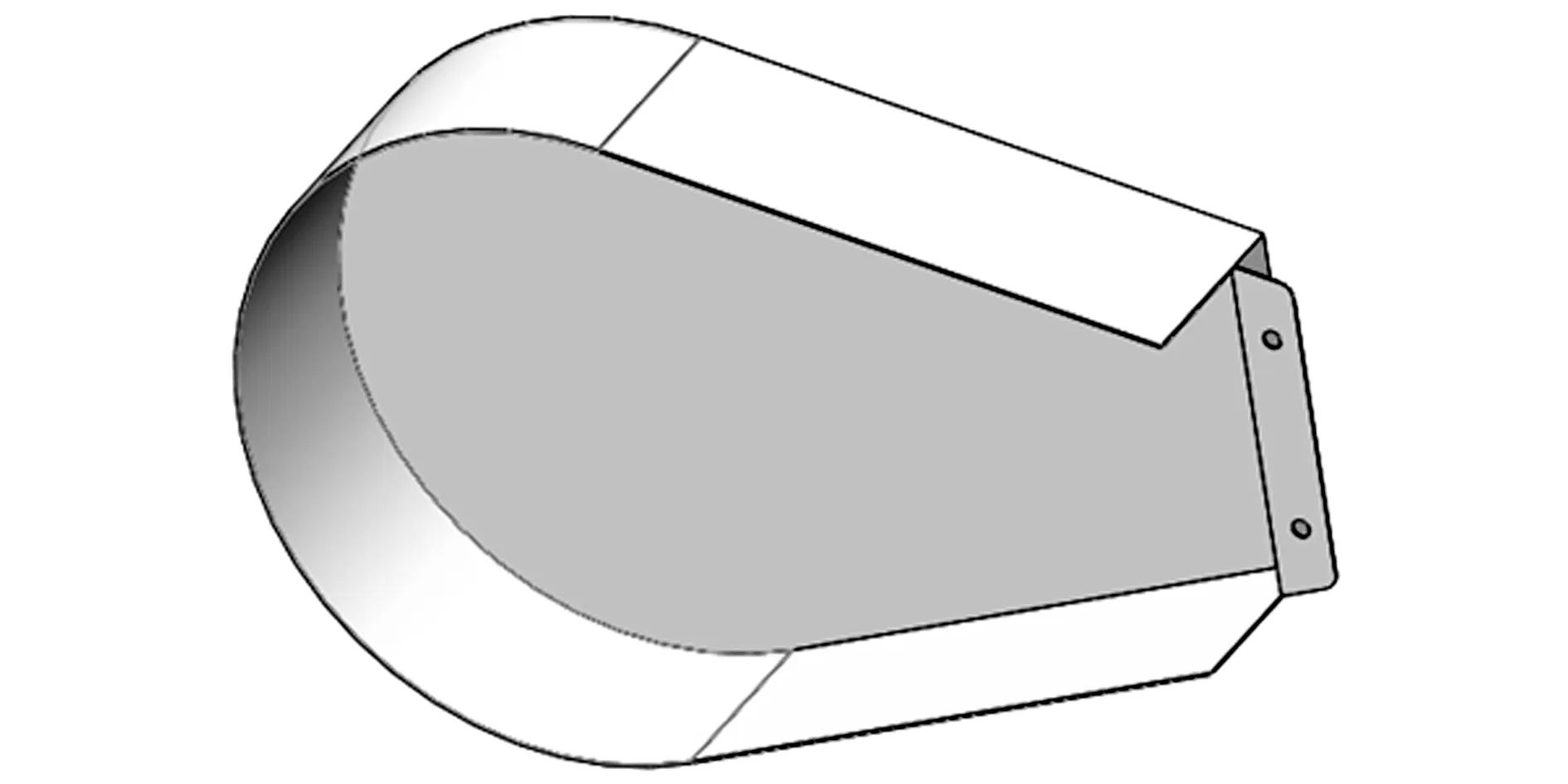

滚筒护板的主要作用是保护滚筒圆盘及摆动滚子推杆盘形凸轮机构,防止捡拾起的牧草秸秆进入滚筒圆盘和摆动滚子推杆盘形凸轮机构内,破坏机构、影响装置工作,故滚筒护板应安装于捡拾装置的两侧,并应将整个捡拾装置的关键部件即滚筒圆盘及滚子推杆盘形凸轮机构包络在内。其大小应略大于滚筒圆盘,取其轮廓大圆直径为400 mm,小圆直径为护板结构,如图8所示。

图8 滚筒护板

2.2.2 保护栅板设计

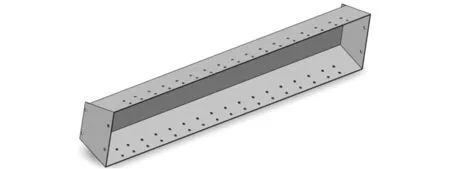

内侧护板的主要作用是用于安装防护栅板,并与两侧凸轮滑道固定连接,提高捡拾装置整体结构的稳定性。其长为1 480 mm,横截面为长边200 mm、高150 mm、两腰夹角为30°的等腰梯形。内侧护板结构图如图9所示。

图9 内侧护板

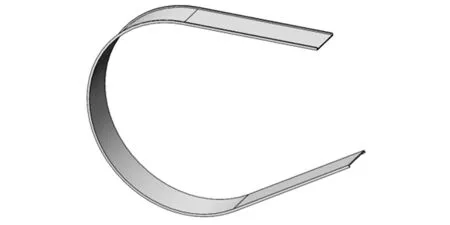

防护栅板的主要作用是防止捡拾过程中捡拾起的牧草和秸秆进入捡拾器内部,引起堵塞[7]。防护栅板在轮廓外形的设计上应与两侧滚筒护板形状和尺寸相差不大,并且应便于安装。取其圆弧部分直径400 mm,两平面部分长度为280 mm,夹角为30°。每两个栅板之间的间距应略大于弹齿间距。这样既可以保证弹齿的顺利通过,又可以保证稻秆不至于进入捡拾器内部,故宽度取70 mm。防护栅板如图10所示。

图10 防护栅板

2.3 仿形装置设计

2.3.1 仿形轮尺寸确定

仿形轮的主要作用是支撑捡拾装置,保证弹齿的离地间隙不受地形的影响而改变,以达到仿形效果,从而大大提高捡拾效果。当田间地形有局部凹陷时,弹齿随仿形轮向下运动,捡拾凹陷部分的牧草和秸秆,提高捡拾效果;当田间地形有局部凸出时,弹齿随仿形轮向上运动,防止弹齿划伤凸出的草皮。其半径不宜过大,否则会导致仿形效果不佳且机身笨重,但也不宜过小,否则会由于地面摩擦力导致其运动不畅,综合考虑,取其直径为200 mm。

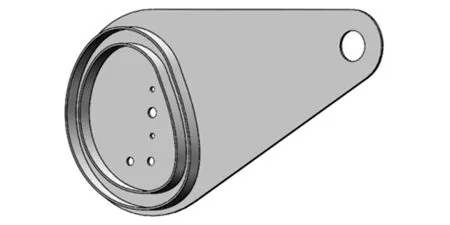

2.3.2 仿形轮调节器设计

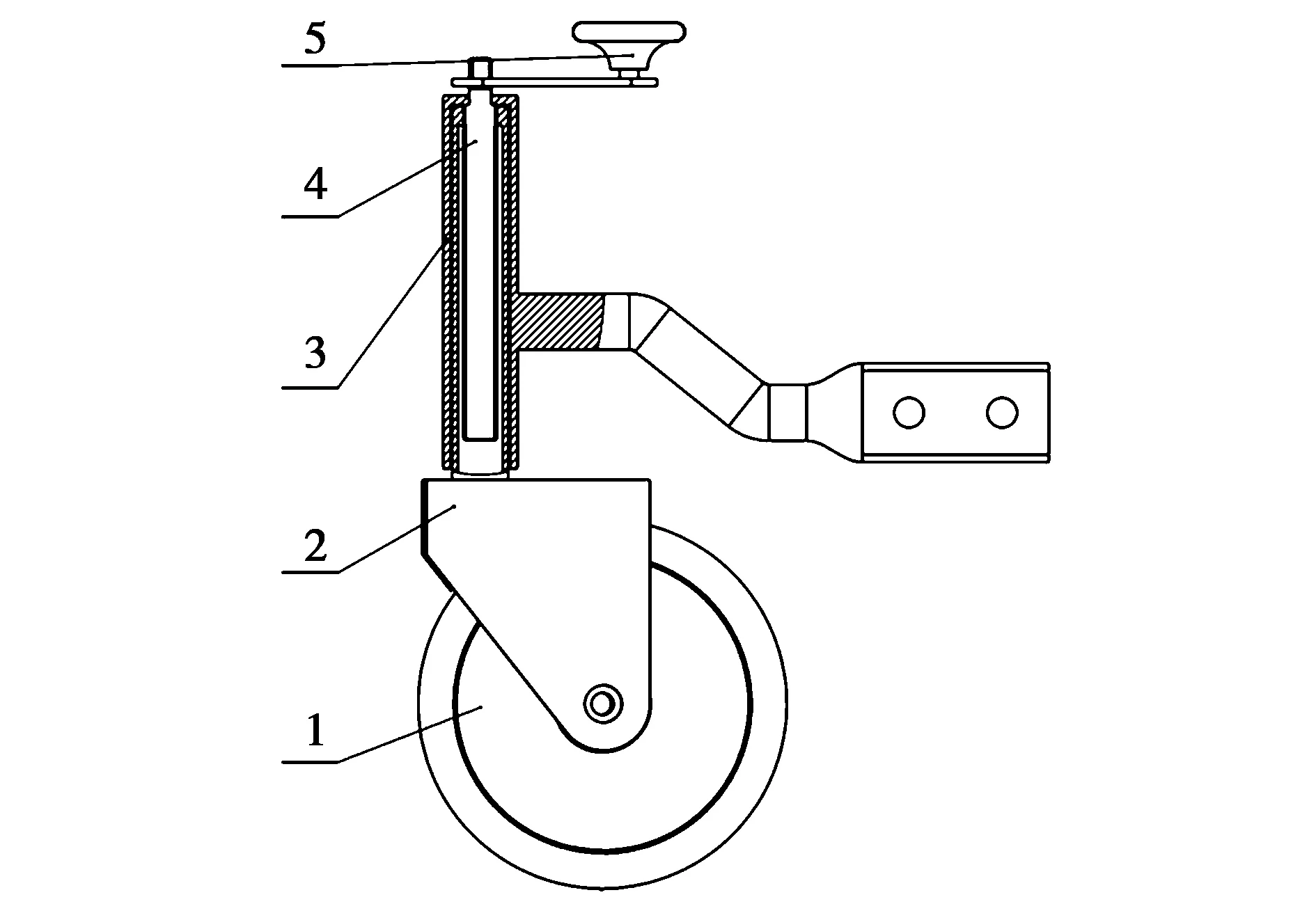

捡拾装置的捡拾效果受弹齿离地间距的影响,但不同的牧草秸秆和工作环境对弹齿的离地间距又有不同的要求,故仿形轮的安装位置应为可调节式,以适应更多种类的牧草和秸秆捡拾作业。设计的仿形轮调节器由仿形轮、支架、固定筒、调节螺杆、调节手柄等部件构成,仿形轮调节器如图11所示。

图11 仿形轮调节器1.仿形轮;2.支架;3.固定筒;4.调节螺杆;5.调节手柄

参照万向轮结构,支架上的仿形轮安装孔偏置,使其能够跟随拖拉机的行走方向顺利完成转向,减少转弯时对地面草皮的损伤。支架旋转轴为空心,其上端有内螺纹,与调节螺杆下端连接,调节螺杆上端与调节手柄固定连接,且有固定筒对其限位,固定筒与凸轮滑道固定。旋转调节手柄,调节螺杆随之旋转,通过螺纹连接将调节螺杆的转动转化为支架与仿形轮在竖直方向上的移动,进而改变弹齿的离地间距。仿形轮的半径和安装位置与弹齿端部的回转半径和离地间距有关。

r+d=Rmax+H

(9)

式中:r为仿形轮半径;d为仿形轮安装位置(仿形轮与滚筒的竖直中心距);Rmax为弹齿端部的旋转半径;H为离地间距。调节器的调节范围为0~150 mm,安装位置范围为250~400 mm,经计算弹齿离地间距的调节范围为20~170 mm。

3 捡拾装置工作性能分析

3.1 滚筒圆盘转速

查阅农业机械设计手册可得,国内圆捆机工作前进速度为5 km/h。因弹齿端点的线速度应大于机器的前进速度[8-10],进而可以推导出其角速度和相关参数的关系:

V=ωRmax>Vt

(10)

ω=2πn

(11)

n>Vt/2πRmax

(12)

式中:V为弹齿端点的线速度(m/s);ω为捡拾装置的滚筒盘角速度(rad/s);Rmax为弹齿端点的最大回转半径(m);n为捡拾装置的滚筒盘转速(r/s);Vt为机器前进速度(m/s)。经计算可得n>0.67 r/s。在满足工作需要的条件下,其实际转速和角速度可以根据实际前进速度适当调整。

3.2 漏检率

漏捡率是指捡拾器漏拾牧草的重量与测定地段全长上草条重量之比[11-12]。漏检率的百分比可以由式(13)表示:

(13)

式中:Sj为捡拾损失率(%);Wj为捡拾装置漏拾秸秆质量(kg);L为测定长度(m);Pt为每米秸秆重量(kg/m)。其值越小捡拾效果越好。捡拾装置具有仿形功能,故在一定程度上大大减少了漏草率,使该装置整体性能得到提升。

4 结论

设计了一种具有仿形功能的凸轮式牧草秸秆捡拾装置,主要结论如下:

(1)该装置主要由摆动滚子推杆盘形凸轮机构、防护装置和仿形装置组成,经验证各零部件之间运动不干涉,满足装配工艺要求。

(2)该装置具有仿形功能,能够降低漏草率,提升整体工作性能。仿形轮在竖直方向上的位置可以通过调节器进行调节,进而改变弹齿端部的离地间距,以适应不同的牧草秸秆捡拾作业和工作环境。