磁性复合流体的深孔抛光工艺试验研究

王璐璐,姜 晨,管华双,李佳音

(上海理工大学 机械工程学院,上海 200093)

随着光学、电子、航空航天及医疗等领域的高速发展,对深孔零件表面质量的要求不断提高[1]。由于深孔零件的几何特点[2-3],现有的深孔光整技术难以实现其高效、可控抛光加工。因此,研究高效、高质量的深孔内壁表面光整加工技术具有重要意义[4]。

2002年,Shimada等[5]提出了磁性复合流体(magnetic compound fluid,MCF)的概念,并研制出MCF,它具有较好的黏度与粒子分布稳定性[6],附加的外磁场能够对MCF中的磨粒产生较大的推动作用力,使MCF成为具有黏塑性的Bingham介质[7-8],从而在抛光区域内形成“柔性抛光膜”。MCF能够实现可控、确定性加工,不造成亚表面损伤与形变,而且具有一定的自适应性,能够适应各种形状的工件[4]。我国学者近年来对MCF抛光技术也进行了相关研究。焦黎等[9]通过建立MCF抛光轮外部空间磁场分布的解析表达式,研究了MCF抛光轮在不同磁极分布方式下,对熔融石英玻璃进行抛光的材料去除特性,讨论了磁场强度分布与材料去除率之间的关系;Wang等[10]研制了磁性复合抛光体的配制与检测方法,并对不同配比的磁性复合抛光体的抛光性能进行了试验研究;Guo等[11]研究了MCF的正应力和剪切应力对抛光光学玻璃材料去除率的影响;王瑞凯等[12]对不同加工对象,如具有V槽结构的无氧铜和具有电镀Ni-P镀层的模具钢,进行了MCF抛光特性试验研究。

为了实现高效、可控的深孔内壁表面抛光,发挥MCF抛光的技术优势,本文进行了MCF深孔抛光的工艺试验,利用COMSOL Multiphysics有限元软件建立永磁铁磁场组合模型,设计磁场均匀且强度较强的针式抛光头;建立MCF深孔抛光的磁流场耦合模型,分析MCF的流动特性;以黄铜H62为加工材料,通过试验研究了不同抛光参数对MCF深孔抛光的材料去除率和表面粗糙度的影响规律。

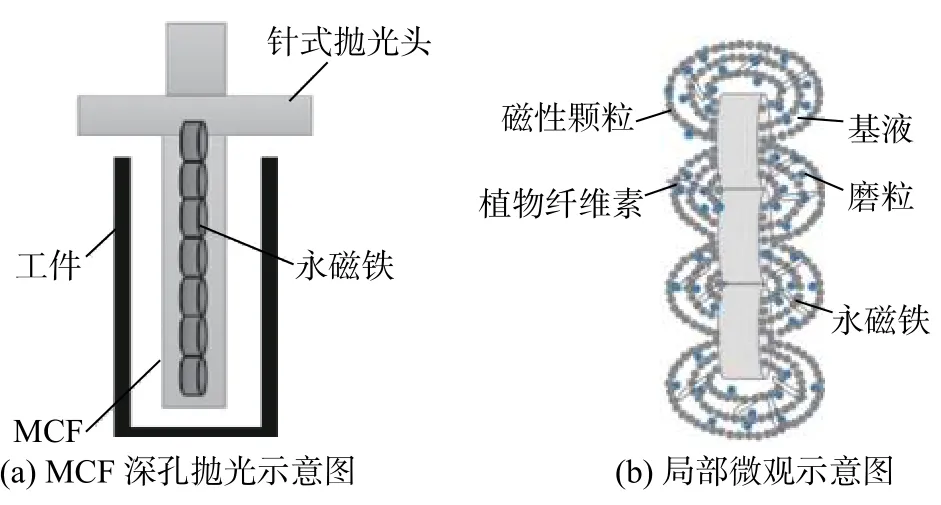

1 MCF深孔抛光原理

MCF深孔抛光原理如图1所示。将MCF引入深孔工件中,MCF中的磁性颗粒受针式抛光头内永磁铁磁场的作用,从无序分布向沿着磁感线方向有序分布,并链化成磁性簇。磨粒分布于磁性簇内部和间隙中,尺寸较大的植物纤维素分布于磁性簇之间。在动态磁场的作用下,MCF受磁场链化动力的作用,将磨粒压向孔内壁。因此,具备了一定速度和压力的磨粒与孔内壁产生相对运动,实现孔内壁的材料去除。

图1 MCF深孔抛光原理图Fig. 1 MCF Deep hole polishing principle diagram

2 MCF深孔抛光数学模型

2.1 磁场建模

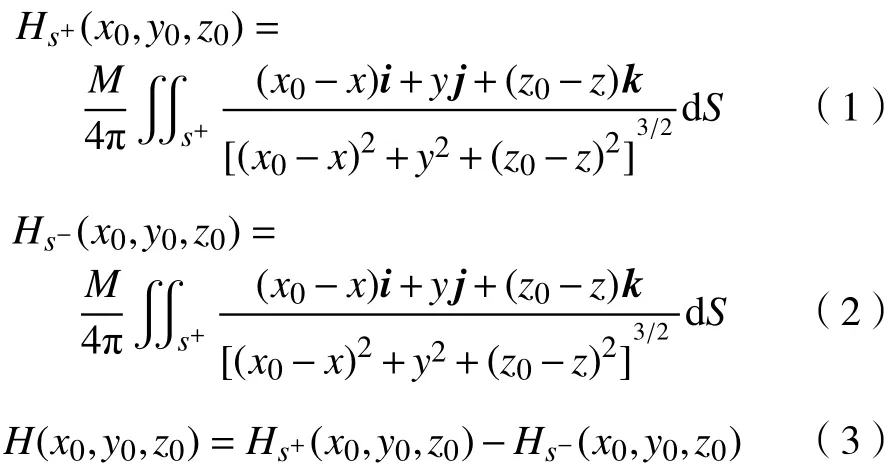

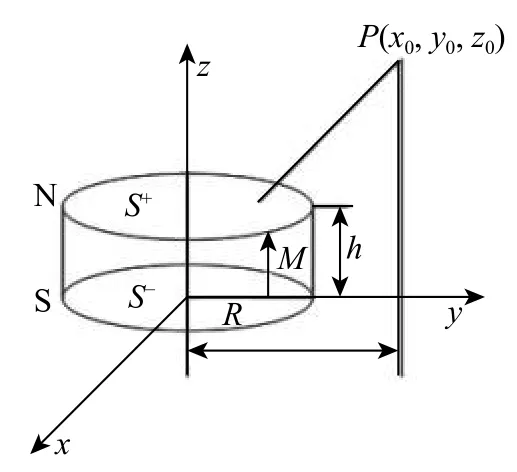

建立圆柱形永磁铁模型如图2所示。设半径为R、高度为h的圆柱体被均匀磁化,磁化强度为M。由于圆柱形永磁体轴向充磁,只有上端面磁荷Hs+、下端面磁荷Hs−,没有体磁荷。s+为上端面,s−为下端面。i,j,k分别为沿x,y,z轴方向的单位矢量。由圆柱形永磁铁的对称性,采用标量磁位法[13]求解空间任一点P(x0,y0,z0)在yz平面的磁场强度H。

图2 圆柱形永磁铁模型Fig. 2 Cylindrical permanent magnet model

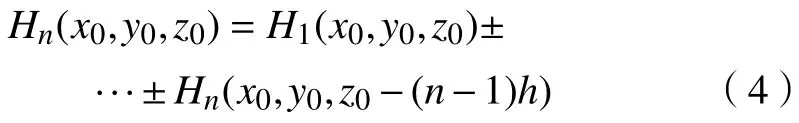

分别计算沿y,z轴的磁场强度分量,即可求出点P(x0,y0,z0)的磁场强度。当n个永磁铁沿z轴放置,轴线上任一点处的磁感强度应是n个永磁铁单独存在时该点磁感应强度的矢量和。磁场强度

2.2 流场建模

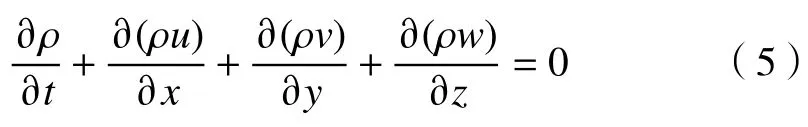

以连续性方程、动量方程和能量方程构建流动模型。MCF的基液为水,有一定的导热作用,但加工区域温度不是很高,因此,忽略能量方程。

连续性方程

式中: ρ为流体密度;u,v,w为t时刻点(x,y,z)处的速度分量。

在不考虑背向反射影响的情况下,微环谐振腔的光场传输示意图如图1所示。图1中,微环与直波导宽度相同,半径为R,耦合间距为d,微环与直波导光场耦合系数为k,在耦合区域,输入光场(a1,a2)与输出光场(b1,b2)的传数矩阵[20]可以表示为:

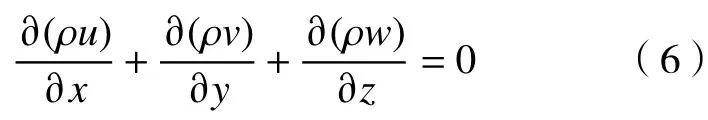

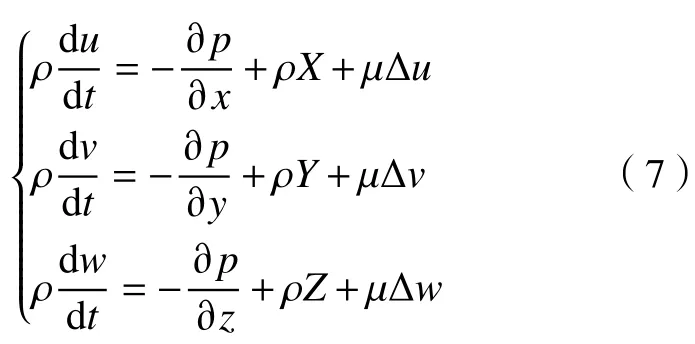

式(5)表示的是瞬态三维可压流体流动的连续性方程,由于MCF流动处于稳态且不可压缩,由雷诺判别法[14]判定其流动状态为层流,运动密度ρ不会随着时间的变化而变化,因此,MCF流动过程描述为

纳维−斯托克斯(N−S)方程

式中:p为压力;X,Y,Z为外力的分量;μ为动力黏度。

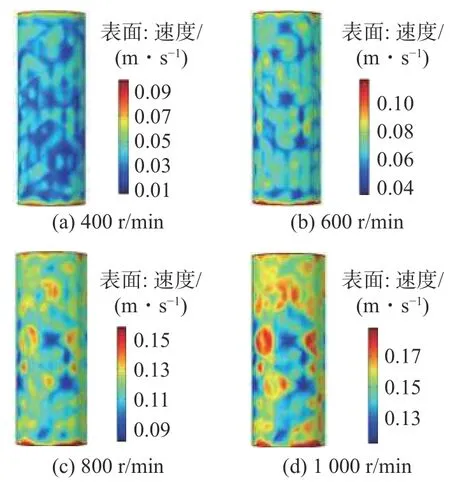

本构方程

式中:τ为MCF的剪切应力;η0,ηr分别为MCF屈服前、后的动力黏度;为MCF的剪应变率;τy(H)为与磁场强度相关的剪切屈服应力;H为磁场强度;τ0为剪切应力的临界值。

本构方程与连续性方程、动量方程构成封闭的方程组,用于分析流体的流动特性。

3 MCF深孔抛光仿真

3.1 抛光头磁场仿真

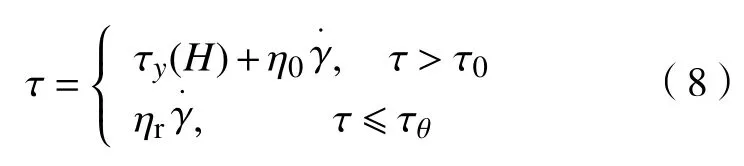

设计如图3所示的纵向单列、纵向双列、垂直单列、垂直双列这4种不同的磁芯结构排列方式。采用COMSOL软件中AC/DC模块的“磁场,无电流”物理场接口模拟磁场模分布。假设永磁铁直径2 mm、高度1 mm,磁铁周围域为空气,大小为20×20×20 mm3,边界条件为磁绝缘条件。通过标准化剖分网格进行稳态求解。

图3 4种磁芯结构Fig.3 Four core structures

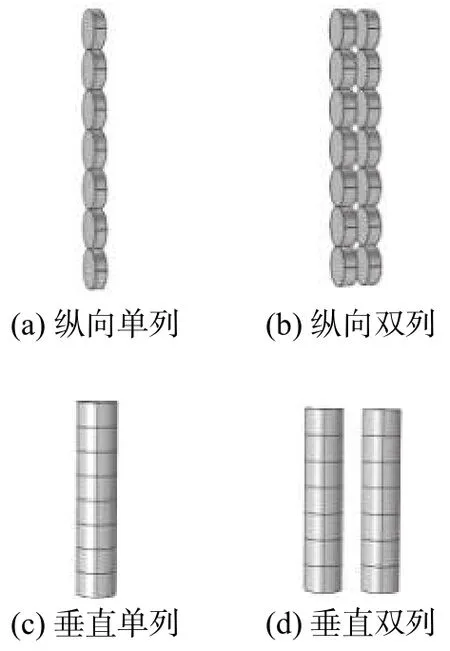

图4为不同磁芯结构的磁场模分布云图,纵向磁芯结构磁场模呈现“中间大、两端小”的特点,且分布较均匀,有利于MCF在抛光头均匀分布。垂直磁芯结构磁场模呈现“中间小、两端大”的特点,这是因为磁铁充磁面方向的磁场强度明显大于非充磁面方向。综合考虑磁场强度的大小与分布均匀性,采用纵向单列磁芯结构来制备针式抛光头。

图4 磁场模分布图Fig.4 Magnetic field mode distribution diagrams

3.2 MCF深孔抛光磁流场耦合仿真

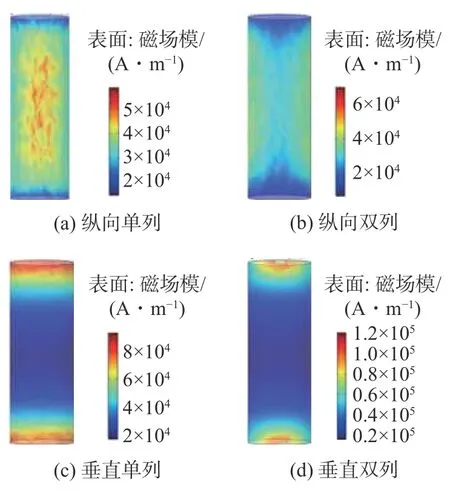

图5为不同转速下的速度场云图,速度随着转速增大而逐渐增大。在转速为800 r/min时,速度分布相对均匀且速度较快。不同转速对速度和压力的影响如图6所示,随着转速的增大,深孔孔壁位置的流体速度和压力逐渐增大。

图5 不同转速下的速度场分布Fig.5 Velocity field distribution at different speeds

图6 转速对速度和压力的影响Fig.6 Effect of rotating speed on the velocity and pressure

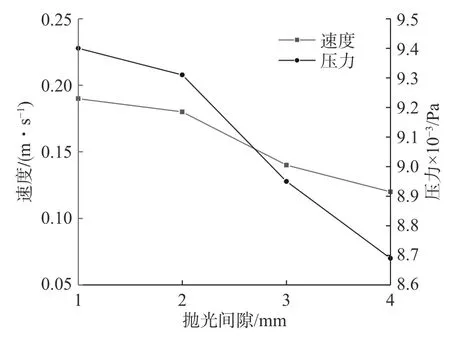

抛光间隙对速度和压力的影响如图7所示。随着抛光间隙的增大,深孔孔壁位置的速度和压力均逐渐减小。在抛光间隙为3 mm时,速度和压力变化速率最大。

图7 抛光间隙对速度和压力的影响Fig. 7 Effect of polishing gap on the velocity and pressure

4 试 验

4.1 试验装置

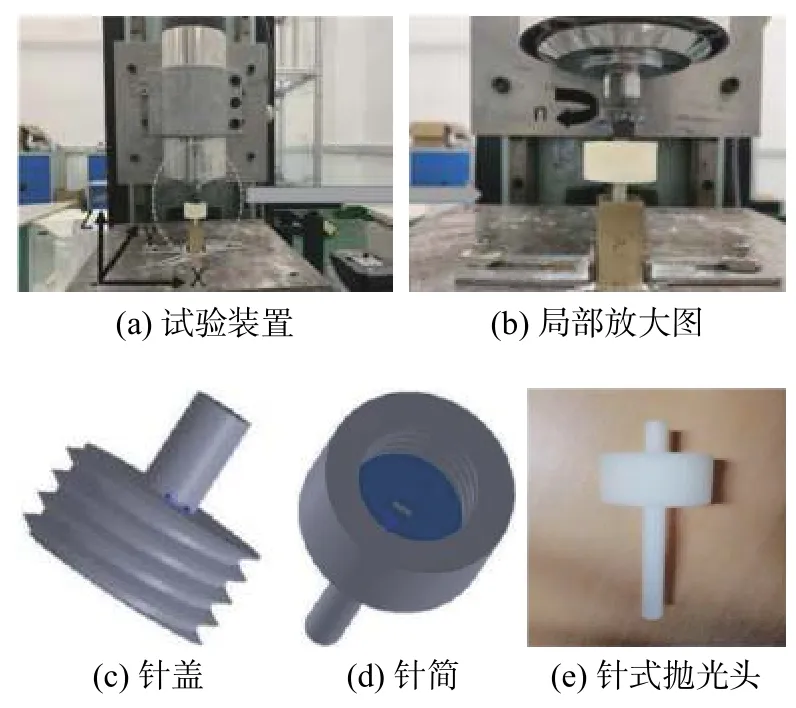

图8为自行研制的MCF深孔抛光试验装置及针式抛光头。针式抛光头充磁材料为N45钕铁硼,充磁方向为轴向,抛光针直径6 mm,磁铁直径2 mm、厚度1 mm。由于磁铁本身较脆弱,因此,需为磁铁设计保护套,防止磁铁与抛光液直接接触。为了避免在旋转过程中抛光液飞溅,需在抛光针筒上方设置防溅液盘,其直径30 mm、厚度15 mm。针盖与针筒之间通过螺纹装配。最终选用3D打印技术制备针式抛光头。

图8 MCF深孔抛光试验装置Fig.8 MCF deep hole polishing test device

MCF深孔抛光试验装置的主轴通过抱箍固定于z轴可移动的钢板上,针式抛光头通过弹性夹筒连接电机主轴,工作台位于针式抛光头的下方,可以通过手轮沿x,y轴方向移动,工件通过夹紧机构固定于工作台上,工件与针式抛光头的距离可通过调节工作台z方向的高度来实现。试验时使针式抛光头完全浸没在磁性复合流体中,通过交流电机带动针式抛光头旋转,开始对工件进行光整加工。

4.2 试验参数

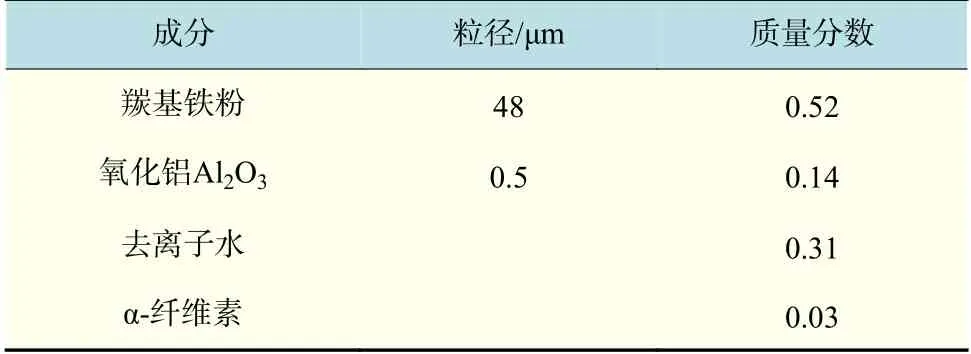

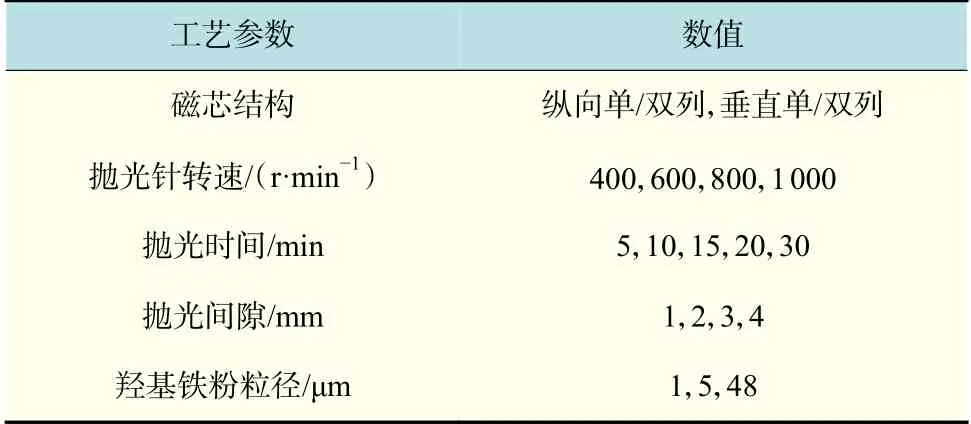

MCF由羰基铁粉、去离子水、氧化铝、α-纤维素组成,成分配比如表1所示。黄铜H62深孔零件的孔径为12 mm、深度为45 mm。MCF抛光参数如表2所示。使用金相显微镜(基恩士VHX-2000)观察工件表面形貌,粗糙度仪(Taylor Hobson-PGI NOVUS)测量工件表面粗糙度,精密电子称测量抛光前后的工件质量,并计算材料去除率。

表1 MCF的成分配比Tab.1 Composition ratio of MCF

表2 MCF抛光工艺参数Tab.2 Polishing process parameters of MCF

5 试验结果与分析

5.1 表面形貌

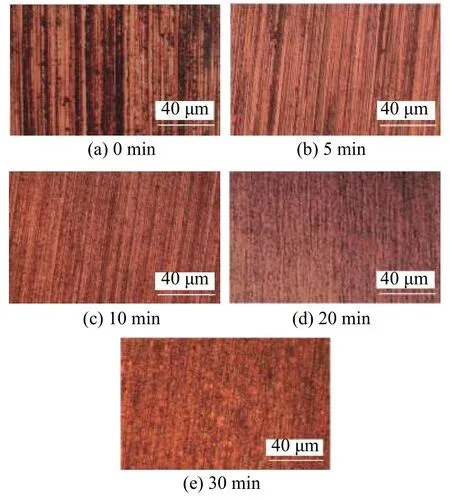

不同时间下的表面形貌如图9所示。随着抛光时间的增长,表面形貌不同程度地被改善,划痕和毛刺逐步减少,表面光洁度大幅度提高,并且在抛光时间为10 min时,划痕已明显得到改善。

图9 不同时间下的表面形貌Fig. 9 Surface morphology at different time

5.2 试验参数的影响

5.2.1 表面粗糙度

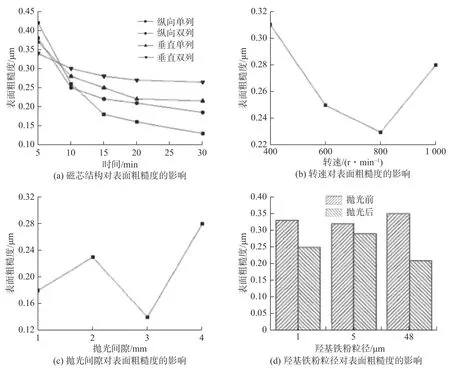

磁芯结构对表面粗糙度的影响如图10(a)所示。随着抛光时间的增长,表面粗糙度逐渐减小,且减小的趋势逐渐平稳。当抛光时间为30 min时,纵向单列磁芯结构的表面粗糙度的最小值仅为0.13μm。

图10 抛光参数对表面粗糙度的影响Fig.10 Effect of polishing parameters on surface roughness

抛光转速对表面粗糙度的影响如图10(b)所示。随着转速的增大,表面粗糙度呈V型趋势,当转速为800 r/min时,表面粗糙度达到最低值,这是因为转速增大,剪切力增大,导致表面粗糙度下降。当转速超过一定值后继续增加,流速变大,比较散乱的链状粒子发生剪切稀化现象[14],使表面粗糙度增大。

抛光间隙对表面粗糙度的影响如图10(c)所示。随着抛光间隙的增加,表面粗糙度呈N型趋势。在抛光间隙为3 mm时,表面粗糙度达到最低值。这是因为抛光间隙增大,沿孔内壁的磁场强度变小,表面粗糙度增大。但当抛光间隙继续增大时,MCF抛光线速度增大,抛光效果增强,使表面粗糙度下降。当抛光间隙继续增大,抛光区域的MCF增多,则剪切力增大,表面粗糙度增大。

羟基铁粉粒径对表面粗糙度的影响如图10(d)所示。不论羟基铁粉粒径为何值时,表面粗糙度均降低,且在羰基铁粉粒径为48 μm时,表面粗糙度下降得最多。这是因为羰基铁粉粒径越大,在磁场作用下形成的磁性簇磁力越强,对工件表面产生的刮擦作用越强。

5.2.2 材料去除率

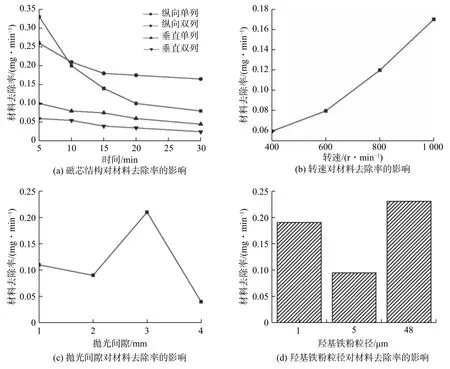

磁芯结构对材料去除率的影响如图11(a)所示。随着抛光时间的增长,材料去除率逐渐减小,而且减小的趋势逐渐平稳。这是因为随着抛光时间的增长,MCF的消耗和基液挥发影响抛光性能。纵向单列磁芯结构的表面粗糙度下降最快,垂直双列磁芯结构的表面粗糙度下降最慢。

这是因为磁芯结构充磁面的磁场强度大于非充磁面,磁场强度增大,导致材料去除率增大。

图11 抛光参数对材料去除率的影响Fig.11 Effect of polishing parameters on material removal rate

抛光转速对材料去除率的影响如图11(b)所示。随着转速的增大,材料去除率增大,当转速增加至1000 r/min时,材料去除率达到最大值。这是因为抛光转速增大,深孔内壁与磨粒之间的相对速度增大,材料去除率增大。

抛光间隙对材料去除率的影响如图11(c)所示。随着抛光间隙的增大,材料去除率呈先减小后增大再减小的变化趋势,在抛光间隙为3 mm时,材料去除率达到了最大值。这是因为抛光间隙增大,沿孔内壁的磁场强度变小,剪切力变小,抛光效果变差,材料去除率减小。但抛光间隙继续增大,MCF抛光线速度增大,抛光效果增强,材料去除率增大。当抛光间隙增大到一定值3 mm时,磁场强度减小,且对抛光效果影响较大,因此,材料去除率下降。故材料去除率先减小后增大再减小。

羟基铁粉粒径对材料去除率的影响如图11(d)所示。当羰基铁粉粒径为48 μm时,材料去除率达到最大值。这是因为羰基铁粉粒径增大,磁力增强,磁性簇的剪切屈服应力增大。

6 结 论

提出了基于针式抛光头的MCF深孔抛光方法。通过磁场仿真设计针式抛光头,建立磁流场耦合模型,分析MCF流体的流动特性,进行MCF深孔抛光工艺试验研究。得出结论:

a.仿真结果表明,纵向单列磁芯结构的MCF针式抛光头的磁场模分布最为均匀,且强度足够大。

b.磁流场耦合结果表明,当针式抛光头转速为800 r/min、抛光间隙为3 mm时,速度与压力分布较均匀,且此时速度与压力的变化速率也较快。

c.抛光试验结果表明,采用纵向单列磁芯结构,针式抛光头转速为800 r/min,抛光间隙为3 mm,羟基铁粉粒径为48 μm时,表面粗糙度从0.42 μm下降为0.13 μm,材料去除率为0.025 mg/min,抛光效果最好。试验结果与仿真结果较为吻合。