碳化环境下混凝土结构耐久性模型的更新方法

谷 慧,李全旺,侯冠杰

(清华大学土木工程系,北京 100084)

钢筋混凝土结构是现存最广泛的建筑结构形式,碳化环境下混凝土结构的耐久性问题,是目前我国既有混凝土结构普遍存在的问题。受碳化影响较严重的结构,如工业厂房结构(常年处于高温高湿环境)、交通隧道和地下结构(交通废气中的CO2积聚到较高水平)等,结构潜在的使用寿命主要取决于碳化速率和随后的钢筋腐蚀[1-4]。对碳化深度和钢筋锈蚀的准确预测,是结构维护与维修决策的关键。在倡导可持续发展的今天,通过利用既有混凝土结构的无损检测信息,综合理论知识、实际环境和结构的历史损伤状态,采用概率方法对耐久性模型进行更新,并利用更新后的模型预测结构的剩余耐久寿命,建立基于概率的耐久性评估方法,具有重要的工程意义。

国内外的耐久性评估标准,如我国《既有混凝土结构耐久性评定标准》(GB/T 51355-2019)[1],日本的“Standard Specifications for Concrete Structures”[5],美国的“Life-365 Service Life Prediction Model”[6]等,采用的耐久性评估与预测模型,均是基于扩散理论、快速试验、自然暴露试验以及工程经验建立的半理论半经验模型。规范对结构耐久性的评估,采用了确定性的方法,忽略了模型本身的不确定性。国内外学者提出了基于概率的既有混凝土结构耐久性评估与寿命预测方法[7-11],对于碳化环境下的更新,主要针对碳化深度预测模型,而针对钢筋初始锈蚀模型及保护层初始锈胀开裂模型,目前尚无相应的更新方法。

实际工程中,钢筋锈蚀和保护层锈胀开裂的检测结果,与模型的计算结果差异较大[12],这与结构实际服役环境的复杂性、结构固有的不确定性及试验材料和试验条件的差异性相关[1]。对结构进行耐久性检测,可以提高对结构及环境作用历史的认识,充分利用检测信息,能在一定程度上更新结构未来的耐久性失效概率[13]。碳化环境下的耐久性无损检测可获得的信息包括:混凝土强度、保护层厚度、碳化深度、锈蚀钢筋比例和可观测到的混凝土顺筋裂缝。目前基于这些信息提出的耐久性失效概率更新方法有两种:一种是由Suo 和Stewart 等[14]提出基于贝叶斯理论的失效结果更新方法,通过当前的锈蚀/开裂样本比例,更新未来的锈蚀/开裂概率,更新过程仅以时间为自变量,仅能对未来的现象进行更新;第二种是通过对耐久性参数分布的贝叶斯更新,实现对失效概率预测的更新,更新效率依赖于参数样本的数量和信息的准确性。目前尚未提出基于当前检测的锈蚀/开裂样本比例,通过模型更新获得更贴近所检测结构实际状况的耐久性失效模型的方法。

鉴于此,本文基于无损检测获得的碳化环境下的耐久性相关信息,采用贝叶斯理论,提出更适用于检测结构的耐久性失效模型(钢筋初始锈蚀模型、保护层初始锈胀开裂模型)的更新方法,并根据更新后的耐久性模型,对所检测结构的剩余耐久寿命进行概率预测,完善基于概率的耐久性评估理论。本文使用了《既有混凝土结构耐久性评定标准》(GB/T 51355-2019)中的耐久性模型,旨在给出模型的更新方法。

1 混凝土结构碳化环境下的耐久性模型

混凝土的碳化,又称混凝土的中性化,是空气中的CO2气体向混凝土内部扩散,并与混凝土孔隙中的碱性水溶液及各水化产物发生物理化学反应的过程[15]。碳化会降低孔隙中溶液的PH 值,对混凝土中钢筋的电化学稳定性产生不利影响。当PH 值降至9 时~11 时,钢筋开始脱钝,并逐渐锈蚀,锈蚀产物的体积是钢筋体积的2 倍~6 倍,随着锈蚀量的增加,混凝土保护层开裂,随后裂纹不断扩展[16]。一般将上述过程划分为3 个阶段:钢筋初始锈蚀阶段、混凝土保护层初始锈胀开裂阶段和裂缝不断扩展阶段[1]。

碳化耐久性分析中,碳化速率和钢筋锈蚀速率与环境相对湿度、相对温度、CO2浓度、混凝土材料特性(水泥品种、水灰比)、混凝土保护层厚度等相关。考虑到影响因素的可检测性,《既有混凝土结构耐久性评定标准》(GB/T 51355-2019),给出了适用于多数现存混凝土结构碳化环境下的耐久性工程模型。

1.1 碳化深度预测模型

混凝土中胶凝材料水化后,孔隙水溶液中含有大量的K+、Na+、Ca2+和OH-,溶液PH 值约为13 左右,呈高度碱性。大气中的CO2通过孔隙结构迁移到混凝土中,并与混凝土中的Ca(OH)2反应,称为“碳化”,碳化反应方程式主要为[17]:

1.2 钢筋初始锈蚀模型

碳化导致混凝土孔隙溶液的PH 值降低,破坏了预埋钢筋的电化学稳定性,导致钢筋脱钝,并引发锈蚀。理论上,当碳化深度达到钢筋表面时,钢筋初始锈蚀。而实际工程发现,有时碳化尚未达到钢筋表面但钢筋已经发生锈蚀,有时碳化超过了钢筋表面但钢筋尚未锈蚀[20]。部分学者称碳化前沿与钢筋表面的区域为不完全碳化区[21],《既有混凝土结构耐久性评定标准》(GB/T 51355-2019)定义为碳化残量,并根据工程经验。考虑到模型的不确定性,其表达式为:

1.3 混凝土保护层初始锈胀开裂模型

钢筋锈蚀后,锈蚀产物体积膨胀,填充空隙并对周围混凝土产生膨胀力,导致开裂。随着锈蚀量的不断增加,裂缝扩展至混凝土表面,表现为保护层的初始锈胀开裂。基于加速锈蚀实验和自然暴露实验[19],考虑到模型的不确定性,钢筋锈蚀深度预测模型如下:

式中:kcr为钢筋位置修正系数(角部钢筋取1.6,其他取1.0);kce为小环境条件修正系数(潮湿室外环境取3.0~4.0,室内环境取1.0~1.5;干燥室外环境取2.5~3.5,室内环境取1.0);tini为钢筋初始锈蚀时间; ε3为钢筋锈蚀深度计算模型不确定性系数,一般取为对数正态分布,均值和标准差分别为0.794 和0.652[19],其他参数定义同前。

同钢筋初始锈蚀模型相似,当钢筋锈蚀深度达到某个临界阈值时,评定为混凝土表面初始开裂。这个临界阈值称为临界锈蚀深度,考虑到模型的不确定性,计算模型为[19]:

式中:kcrs为钢筋位置影响系数(角部钢筋取1.0,其他取1.35);A、B、C 为不同钢筋类型对应的拟合系数,对光圆钢筋、变形钢筋和箍筋,取值分别为(0.012、0.000 84、0.022)、(0.008、0.000 55、0.022)、(0.026、0.0025、0.068)。实际工程中,检测时的钢筋状态只有锈蚀和未锈蚀两种,临界锈蚀状态很难被捕捉,所以临界锈蚀深度无法通过检测获得,目前也尚无文献给出公式计算值与实际临界锈蚀深度的差异。考虑到临界锈蚀深度较大的变异性,此处计算模型不确定性系数 ε4,假设服从对数正态分布,均值和标准差分别为1 和0.5。

根据钢筋锈蚀深度预测模型和临界锈蚀深度模型,考虑混凝土保护层厚度、钢筋初始锈蚀时间、钢筋锈蚀深度预测模型不确定性系数和临界锈蚀深度计算模型不确定性系数的分布特征,采用Monte Carlo 模拟算法,计算t时刻混凝土保护层初始锈胀开裂的概率为:

以上模型的详细说明参考《既有混凝土结构耐久性评定标准》(GB/T 51355-2019)和文献[19]。上述的模型不确定性系数,考虑了工程模型计算值与实际值的偏差。耐久性模型更新时,这些不确定性系数的分布均被视为先验分布。

2 基于无损检测信息的模型更新方法

采用《建筑结构检测技术标准》(GB/T 50344-2004)[22]、《混凝土结构现场检测技术标准》(GB/T 50784)[23]和《回弹法检测混凝土抗压强度技术规程》(JGJ/T 23-2011)[24]的方法,对既有混凝土结构展开调查检测,获得的无损检测信息包含混凝土强度、碳化深度、保护层厚度、通过半电池电位法确定的钢筋锈蚀状况,以及可观测到的混凝土表面开裂情况。本节利用检测获得的定性或定量耐久性相关信息,采用贝叶斯理论,提出对前述碳化深度预测模型、钢筋初始锈蚀模型、混凝土保护层初始锈胀开裂模型的更新方法,减小模型计算结果与实际结构耐久情况的差异,提高模型准确性,用于结构剩余耐久年限的预测,并依托《既有混凝土结构耐久性评定标准》(GB/T 51355-2019)进行混凝土结构耐久性评级。

2.1 碳化深度预测模型的更新

假设结构使用t0年后进行检测,所获得的混凝土保护层样本为[c1,c2,···] ,碳化深度样本为[x1,x2,···],混凝土强度样本为 [f1,f2,···],结构所处的年平均相对温度(T:oC)和年平均相对湿度(RH:%)。根据《钻芯法检测混凝土强度技术规程》(JGJ/T 384-2016)[25],采用混凝土抗压强度推定值fcu,e(取90%保证率的值)可等效替代模型中的混凝土抗压强度值fcuk。

对碳化深度预测模型两边取对数得:

并将其作为更新后的对数均值和对数标准差。

2.2 钢筋初始锈蚀模型的更新

式中,各参数均采用更新后的分布模型,计算的初锈时间是一个变量,而不是某个特定的取值。

2.3 混凝土保护层初始锈胀开裂模型的更新

根据前述公式,计算t0时刻先验的开裂概率为:

钢筋锈蚀深度样本,只有通过破损取样才能获得,取样检测要凿掉混凝土的保护层取出钢筋,测量钢筋剩余直径、锈蚀坑长度、深度和截面锈蚀率等,属于破损检测的范畴。实际工程中,为避免破坏结构的整体性,一般不建议进行破损检测,也就不易获得钢筋锈蚀深度的样本,无法对钢筋锈蚀深度预测模型进行更新。考虑到耐久性评估中对钢筋锈蚀发展更重要的影响,是预测混凝土保护层的开裂概率,所以此处不对钢筋锈蚀深度预测模型进行更新,而是以观测到的开裂比例,对钢筋临界锈蚀深度的计算模型进行更新,以实现对未来混凝土保护层开裂概率的更新和预测。

同样假设在n′个检查构件中有m′个构件出现了顺筋裂缝,定义为事件H′,开裂概率的似然函数为:

3 实例分析

我国目前处于结构新建与维修改造并重阶段,现存了大量的既有混凝土结构,需要进行可靠的耐久性能评估,以做出合理的维修加固或改造决策[15]。工程实践表明,混凝土中的钢筋锈蚀是导致结构性能退化的最主要因素。对一般室内环境建筑,通常可以维持50 年不维修,对室外环境,使用30 年-40 年即需要维修,对南方潮湿地区,使用20 年-30 年即维修,对重工业建筑,使用25 年-30 年即需大修,对恶劣环境下的建筑,一般10 年-20 年就出现严重损害[27]。采用文中方法,基于工程检测信息,可综合先验信息和结构服役的历史耐久性能,对由理论和实验获得的耐久性机理模型进行更新和修正,以预测未来的损伤和耐久寿命,同时依托《既有混凝土结构耐久性评定标准》(GB/T 51355-2019),对结构做出合理的耐久性评估。此处引入文献[19]中的工程实例,说明本文方法的适用性。

3.1 基本信息

实例为武汉钢铁公司江心水站,建于1957 年,检测时已使用44 年,具体介绍参见文献[19]。为排除其他因素的影响,本文仅考虑水站主体结构中的内筒内部钢筋混凝土梁板评定单元。根据测试结果,环境相对温度为34.1oC,相对湿度为68%。采用回弹法测试混凝土强度,并用回弹超声综合法进行复核,得到混凝土强度等级为35.3 MPa。

单元内布置10 个测区测定混凝土碳化深度,每个测区呈品字形布置三个测孔,孔深控制在40 mm左右,用气筒清除孔内粉末,用布擦干净后喷洒1%酒精酚酞溶液,等变色后用游标卡尺测量碳化深度(每孔在相对边测2 个数据,精确至0.1 mm)。共检测混凝土碳化深度样本60 个,统计分析样本平均值为20.7 mm,样本标准差为3.9 mm,变异系数为0.19。对混凝土保护层厚度进行检测并统计,发现其变异性较大,共检测样本20 个,样本统计均值为41.4 mm,标准差为17.9 mm,变异系数为0.43。对混凝土中的钢筋锈蚀状况进行测试和评定,采用钢筋锈蚀测试仪和打孔抽查的方法,测点与混凝土保护层厚度测点相同,共20 个样本,均未发现钢筋有任何锈蚀现象。

3.2 更新过程和预测结果

根据实测的碳化深度样本,进行碳化深度预测模型的更新,更新前后碳化深度概率分布如图1。更新结果显示,实际碳化速率是理论值的2.2 倍左右。由更新后的碳化深度模型,检测获得的保护层厚度概率分布和先验的碳化残量模型,计算结构44 年的先验锈蚀概率,平均值为0.759,标准差为0.379,假设为Beta 分布。由本文方法,考虑20 个检测样本中无钢筋锈蚀现象,对结构44 年的锈蚀概率进行更新,更新后的平均值为0.115,标准差为0.064,更新后仍为Beta 分布,更新前后锈蚀概率的概率分布曲线对比如图2。实际工程检测时,内筒内部钢筋混凝土梁板并无锈蚀现象,更新后的结果更符合实际。

图 1 更新前后的碳化深度Fig. 1 Carbonation depth before and after updating

图 2 更新前后的第44 年钢筋锈蚀概率Fig. 2 Corrosion probability for 44 years before and after updating

由图2 知,更新前的锈蚀概率离散性较大,更新后的离散性显著降低,采用检测结果进行更新,同时考虑理论计算的锈蚀概率和检测样本的锈蚀比例,可有效降低模型的不确定性。根据式(13),计算 ε2的更新后均值(假设标准差不变)为0.244,其先验均值和标准差分别为1 和0.46,对于本实例,理论碳化残量值与实际偏差较大,更新前碳化残量计算均值为29.306,更新后为9.594,表明实际结构需要更长时间的碳化,才会导致钢筋的锈蚀,这与检测结果相符,更新效果明显。

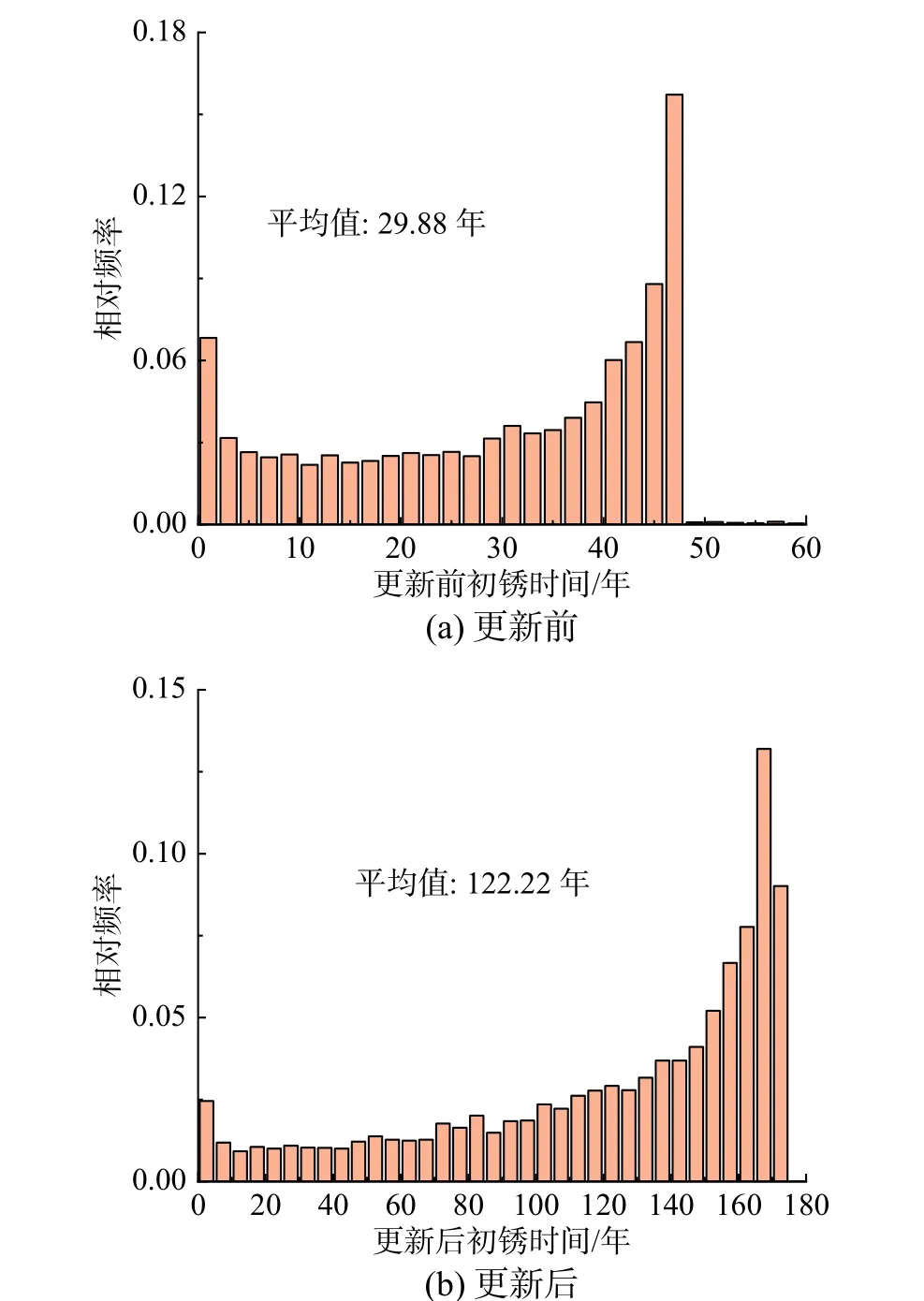

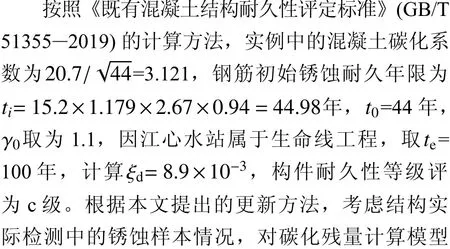

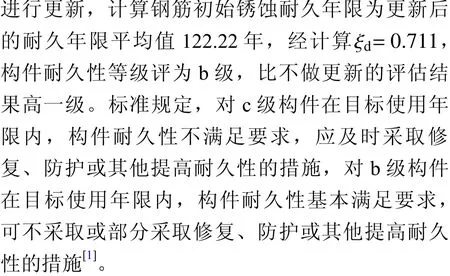

采用更新前和更新后的碳化残量计算模型,更新后的碳化深度预测模型和检测获得的保护层厚度概率分布参数,通过Monte Carlo 模拟结构未来的锈蚀概率,对比分析如图3。假设不对结构进行任何处理,对结构继续服役20 年后的钢筋锈蚀概率作预测,采用更新后的模型预测值为0.165,采用理论模型预测值为1,差异显著。由式(14)计算更新前后钢筋初始锈蚀时间,绘制频率分布直方图,如图4,更新前后差异明显。采用更新前的碳化残量计算模型,钢筋初始锈蚀时间的平均值为29.88 年,采用更新后的碳化残量计算模型,钢筋初始锈蚀时间平均值为122.22 年。

图 3 钢筋锈蚀概率的预测Fig. 3 Prediction of the corrosion probability

图 4 初锈时间的频率分布直方图Fig. 4 Histogram of the corrosion initiation time

因检测时无钢筋锈蚀和混凝土保护层的顺筋开裂信息,故本实例不再对混凝土保护层初始锈胀开裂模型的更新过程做讨论。工程检测中,需根据结构实际耐久性损伤状态和检测信息,判断是否进行混凝土保护层初始锈胀开裂模型的更新。

3.3 耐久性评级

根据《既有混凝土结构耐久性评定标准》(GB/T 51355-2019),通过计算耐久性裕度系数,按表1进行构件的耐久性等级评定。对一般大气环境下的混凝土结构,钢筋初始锈蚀耐久性极限状态的耐久性裕度系数,按下式计算:

式中:ti为钢筋初始锈蚀耐久年限(年);t0为结构建成至检测时的时间(年);te为目标使用年限(年); γ0为耐久重要性系数,由耐久重要性等级确定。对重要结构,耐久重要性等级取为一级,对一般结构,宜取为一级,对次要结构,宜取为二级,对一般结构和次要结构,当构件容易修复、替换时,其耐久重要性等级可降低一级。对一级耐久重要性等级, γ0取1.1,对二级耐久重要性等级, γ0取1.0,对三级耐久重要性等级, γ0取0.9。

表 1 耐久性等级评定[1]Table 1 Durability rating assessment

根据标准的评定方法,对反映碳化速率的混凝土碳化系数,直接由实测碳化深度确定,以避开诸多不确定性因素的影响,而对钢筋初始锈蚀耐久年限的计算,采用碳化残量的理论模型,并未根据实际工程做相应的更新和修正[18]。以下采用文中更新后的碳化残量计算模型,计算耐久性裕度系数,进行耐久性等级评定,并与规范中未作更新的评定结果进行对比。

已知实例中的内筒内部钢筋混凝土梁板,检测时并未发现有钢筋锈蚀和顺筋开裂现象,且经钢筋锈蚀测试仪和打孔抽查的20 个检测构件中,也没有一个构件出现了钢筋锈蚀,说明碳化环境下,实例中构件的耐久性状况良好。若忽略这一事实,直接采用《既有混凝土结构耐久性评定标准》的理论初始锈蚀耐久年限计算方法进行耐久性评级,评级结果不准确,本质上忽略了构件在历史使用中的实际耐久性能。

因此,在耐久性评级前,应考虑构件的实际耐久状况,充分利用检测信息,对耐久性模型进行更新,并采用更新后的模型计算耐久性裕度系数,这对耐久性评估的准确性具有重要意义。

4 结论

由于工程结构服役环境的复杂性、结构自身的不确定性及试验材料和试验条件的差异性,目前基于机理的碳化环境下混凝土结构耐久性模型的预测结果,与检测结构的实际耐久性状态具有较大差异。本文基于无损检测信息,提出了碳化环境下混凝土结构耐久性模型的更新方法,并根据更新后的耐久性模型,对所检测结构的剩余耐久寿命进行概率预测。采用更新后的预测结果,结合《既有混凝土结构耐久性评定标准》(GB/T 51355-2019)中的耐久性评级方法,对所检测结构进行构件耐久性评级。本文提出的耐久性模型更新方法具有普适性,而更新后的耐久性模型和评估结果,结合了待评估结构的无损检测信息,具有针对性。

实例分析表明,采用本文提出的耐久性模型更新方法,可以充分利用结构实际检测的碳化深度样本、锈蚀和开裂比例,对规范中的耐久性模型进行更新,更新后的耐久性模型,其预测结果与检测结构实际耐久性状态的偏差更小。相比直接采用评定标准中的理论模型,采用更新后的模型进行耐久性损伤预测和评估,更符合待评估结构的实际耐久状况。