过集中煤柱期间的顶板管理

王小照,王浩宇,王福海

(国家能源集团公司神东煤炭公司榆家梁煤矿,陕西 榆林719316)

1 引言

顶板管理作为煤矿安全生产管理中的重要环节,一直以来都是综采生产的管控重点,也是造成的人员伤亡与经济损失的主要原因之一。尤其当工作面通过上覆煤柱时,冒顶、工压架事故、炸帮等风险明显增加。针对过上覆煤柱期间顶板管理的问题,多年来各国各地区头从不同角度对该段生产区间内顶板进行了研究,其中以强度理论、能量理论和“三准则”理论最具代表性。随着科技的发展,工作面设备的工作性能不断提高,过上覆煤柱期间的顶板管理难度有所降低,但仍有许多实际问题需要解决,还需进一步探索研究。基于多年现场实际工作经验,笔者对顶板管理提出了相应的管控措施,结合数学计算、实际压力数据点采样等方式,分析了地层综合柱状结构,上覆煤柱作用区域对直接顶的应力情况,从有效支护角度、矿压观察、补强支护等角度对过上覆煤柱期间顶板管理,为减少冒顶事故、保障人身安全提供解决方案。

2 工作面顶板管理的一般办法

为了保证开采安全,必须加强对工作面、端头、两顺槽顶板的管理。除了从制度上加强管控外,技术上的管理显得尤为重要。大量的现场作业和历史经验表明,常用的管理手段可以归纳为以下三个方面:①严禁空顶作业,即在没有任何支护或支护强度不够的情况下进行作业;②保证支护质量,指工作面支架接顶良好,初撑力满足技术要求,并且支架动作灵敏无故障;③补强和超前支护,是在工作面压力激增,支护强度不足,或已经出现冒顶、片帮等现象时,利用液压单体、木点柱、支架进行的一种强化补救措施。

具体来说,工作面正常回采期间,为了避免空顶作业,要保证端面距符合作业规程要求,一般情况下不大于340 mm;两顺槽一般情况为矩形断面,常采用“锚杆+ 钢筋网片+锚索”支护方式,在运、回顺20~30 m 范围内超前支护液压单体立柱;保证两顺槽架后悬顶面积小于10 m2,生产过程中要及时退锚索、锚杆,避免悬顶面积进一步扩大。实施退锚后仍不能有效消除悬顶,且悬顶面积大于10 m2时,采取高压水预裂放顶或两端头施工沙袋墙。

支架结顶要严实,在保证顶板平整的情况下,保证顶梁于顶板充分接触,如顶部有浮矸要及时清理。支架初撑力要达到252 bar,确保设备完好和正常运行,保证液压系统无窜、漏液,支架动作灵活。

在特殊期间,如初采、末采、过集中煤柱、过薄基岩时,顶板极易出现冒顶、片帮等情况,冒顶超高段可采用锚杆、锚索、骨架网和锚索吊挂矿用工字钢棚,并采用道木刹顶联合支护。对于两端头,可以增加单体排数,多布置两到三排,并适当调整柱间距来达到补强支护的效果。

3 过煤柱期间应力计算与实际对比

3.1 过煤柱期间应力计算

由于过煤柱期间作用范围相对集中,导致顶板部分区域压强瞬间增强,极易导致顶板破碎,发生垮落冒顶事故。工作面推进位置图如图1 所示。

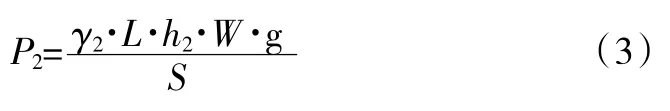

以某综采工作面过上覆顺槽平行煤柱为例,假设煤柱宽20 m,上覆工作面巷道高5.5 m,煤柱长100 m,通过计算煤柱作用应力。计算公式为:

图1 工作面推进位置图

式(1)中:P 为煤柱作用应力,MPa;γ 为容重,1.3 t/m3;L为煤柱长度,100 m;h 为煤柱高度,5.5 m;W 为煤柱宽度,20 m;g 为重力加速度,9.8 N/kg;S 为煤柱接顶板面积,2 000 m2。经计算得出P=0.07 MPa。

假设工作面上部含上覆煤层上部地层(主要成分砂岩、泥岩、黄土,厚70 m,密度近似为2.4 t/m3),上覆集中煤柱、老顶(20 m,密度近似为2.5 t/m3),作用在工作面直接顶上的集中应力P总。

式(2)中:P1为上覆煤层上部地层作用应力,MPa;γ1为上覆煤层上部地层容重,2.4 t/m3;h 为上覆煤层上部地层高度,70 m。经计算得出P1=1.64 MPa。

式(3)中:P2为老顶应力,MPa;γ2为老顶容重,2.5 t/m3;h 为老顶高度,20 m。经计算得出P2=0.49 MPa。

由于老顶上覆地层较为完成,节理未完全发育,自身具备一定支护强度,按照对外作用力30%取值,作用在直接顶上的总应力。P总=0.3P1+P+0.3P2=0.71 MPa。

对比工作面Ⅲ级3 类顶板0.78 MPa 的支护强度,当正常作业发生振动时极易出现冒顶等情况。因此过煤柱期间具有较大的安全风险。

3.2 过煤柱期间实际情况

以43101 工作面为例,推进到1 342 m 时,工作面出42216-1 上覆顺槽煤柱。中部压力明显增大,直接顶容易出现漏冒现象,冒落高度为0.3 m 左右,顶板为泥岩,煤壁片帮明显,伴随有炸帮,安全阀开启率3%~5%,70~170 架支架安全阀开启率最高,压力值最大达448 bar,立柱下缩量在2~5 cm,平衡千斤顶伸缩量在1~3 cm,支架顶梁仰角略微增大。通过实际证明,过煤柱时具有较大的安全风险。

4 过煤柱期间的安全技术措施

4.1 进入上覆集中煤柱前100 m

矿压观测:当工作面推进至上覆应力集中煤柱前100 m时,需要每班安排专人观测矿压,并做好观测台账,在控制台设矿压观测点,实行现场连续观测,对工作面顶板情况班班抽查,并及时向主管科室汇报顶板动态和采空区悬顶情况,指导顶板管理工作,保证安全生产。

技术人员每推进50 m 做一次矿压观测总结,详细记录液压支架控制系统(或压力表)压力值的变化情况,方便随时掌握工作面矿压状况,并根据实际情况采取等压、甩压等措施。

如两顺槽顶板比较破碎,过煤柱期间,必须每天对运输顺槽及回风顺槽顶板情况进行观测、记录,发现异常及时汇报并加强支护,保证顶板完好,预防冒顶伤人事故。

设备检修:工作面推进至上覆应力集中煤柱前100 m 以内,对工作面设备进行全面检修,重点更换坏的、旧的、保压值低的安全阀和液压锁,保证每台支架的推、拉、升、降动作灵敏,管路畅通,加强液压系统的检修和维护,保证所有液压支架能够达到初撑力,保证所有支架的立柱、平衡油缸完好,安全阀能够正常开启。推进过程中设备不得带病运行,要保证当发生紧急情况需要运行时,工作面设备应该具备随时运行的条件。

其他准备工作:做好过煤柱安全技术措施的全员宣贯工作。并对作业情况实时监控,制图记录推进位置,标注清楚煤柱影响范围。

4.2 进入上覆煤柱前50 m

要加大工作面及两顺槽排水能力,防止上覆采空区积水涌入工作面造成设备被淹,根据两顺槽高低情况选择合适的低洼点设置水泵位置。

当工作面推进至上覆应力集中煤柱前5~10 m 以内,对工程质量进行逐渐调整,适当卧底扩大采高,调整高度根据实际需求而定;液压支架支护状态良好,接顶严密,初撑力和工作阻力不得低于设计值的80%,采用邻架手动及时移架,以利于维护顶板。

4.3 进入上覆集中煤柱前30 m

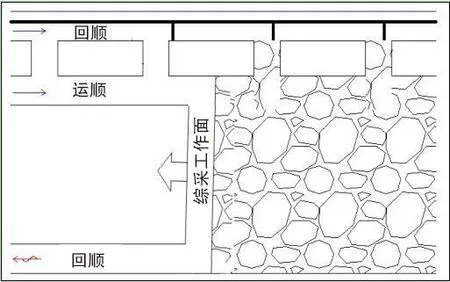

根据刮板输送机上窜下移情况开始对工作面进行加刀、甩刀调斜调整,过煤柱,在距离5 m 出煤柱位置时,保证机头、机尾相差12~15 m 的推进度过煤柱。工作面调斜图如图2 所示。

4.4 进入上覆集中煤柱中

推进煤柱范围内时,采高保证调整到作业规程要求范围内,即保证来压期间煤机能顺利通过,又满足支架推溜的最高采高。

图2 工作面调斜图

工作面生产推进过程中,如果出现设备故障导致停机,停机期间要安排专人对支架进行二次补压,并定期巡查工作面顶板管理情况,发现问题及时处理;如果故障停机期间工作面顶板状况较差,组织人员提前将超前支架尽可能的拉出、顶在煤壁上,加固顶板和煤壁;当工作面压力显现强烈时要用单体和木点柱对支架增加辅助支撑,防止支架被压架事故。

工作面生产推进过程中,安排爆破工全程跟班,不得擅自离岗,必须随叫随到,随时对工作面出现的大块矸石、煤块进行放炮处理,处理前,要尽可能保证煤机停在机尾顶板条件较好的位置,从机尾进刀割煤,保证顶板冒落的矸石运输畅通。

煤机司机要和支架工紧密配合,合理控制煤机割煤速度,保证支架工能够实现跟机拉架。支架工拉架时,液压支架顶梁必须全断面接顶,达到初撑力,如初撑力不足时,对支架进行二次补压。并根据顶底板平整度合理调整平衡油缸伸缩量,保证支架的合理架型和支架顶梁接顶效果。

如顶板完整,支架滞后煤机前滚筒不大于5 架;如顶板破碎,支架要紧跟煤机前滚筒;如顶板有漏矸现象,在采高允许的情况下,支架工必须根据端面距尽可能超前拉架,并保证支架接顶效果。

出煤柱5 m 位置前,调整周期来压步距,避免剩余5 m煤柱赶在周期来压期间过。

工作面过上覆应力集中煤柱过程中,如果工作面某段出现顶板压力过大导致有压架事故或大面积冒顶的危险时,要采取高压区加刀、稳压区甩刀快速推进工作面的方式甩压。

4.5 出煤柱后

出煤柱后5 m 内,采高仍然保持调整采高不变,观察工作面压力情况是否达到稳定。

出煤柱5 m 后,如果工作面压力稳定了,采高逐渐调整开采高度。

5 结论

由于每个工作面的地质条件差别较大,直接顶及以上应力影响差别也很大,本文应力计算方法仅为概算,无法作为通用方法。但可以肯定的是,在工作面进入或出煤柱时,工作面应力增加明显,安全风险较高,需要加大管控力度。

本文提供地安全管理措施为通用的管理办法,如出现工作面飘溜起桥、溜子上窜下移严重、机头堵大块严重等情况,还需制定专门的安全措施进行处理。