基于PLC 的柔性生产线温度自动化测控系统设计

(池州职业技术学院 机电技术系,安徽 池州 247000)

近几年,经济与科技发展迅速,人们生活水平逐渐提升,生活产品更新速度逐渐加快,这对制造业生产线提出了更高的要求[1]。生产线自动化水平决定着其在制造行业的地位,人们对产品功能需求的多样化,使生产线柔性面临着极高的挑战。高柔性是生产线适应社会需求、增强自身竞争力的必然发展趋势。现今,在工业自动化发达国家,例如美国、日本、德国等,柔性生产线应用非常广泛。而相对来看,我国柔性生产线研究年限较短,推广与应用范围较小。在柔性生产线中,核心构成部分为测控系统,是决定生产线效率与自动化程度的关键影响因素。而温度是生产线中至关重要的物理量之一,直接影响着化学反应速率、空气流动、物理反应效果等[2]。若生产线温度测控失败,则极有可能引起生产安全、产品质量等多种问题。由此可见,柔性生产线温度测控意义重大。

现有柔性生产线温度自动化测控系统存在响应时间长、测控自动化参数小的问题,故引入PLC设计柔性生产线温度自动化测控系统。PLC 是专门应用在工业环境下的数字运算操作设备,可执行顺序控制、逻辑运算、计数、定时等操作指令,利用数字信号输入与输出来实现各种设备或生产过程的控制。PLC 具备可靠性高、编程容易、组态灵活、功能齐全、安装方便、运行速度快等优势,引入PLC可提升设计系统的温度测控性能[3]。

1 柔性生产线温度自动化测控系统硬件设计

设计系统硬件主要包括温度采集单元、PLC 配置单元与温度控制单元,具体硬件单元设计如下所述。

1.1 温度采集单元

温度采集单元是设计系统硬件中最为关键的组成部分之一,由数字温度传感器、滤波电路与A/D转换器构成[4]。

1)数字温度传感器

柔性生产线要求热电偶冷端温度必须保持在0oC。通过对比发现,由美国半导体公司生产的数字温度传感器DS18B20 能够补偿热电偶冷端,具备补偿电路简单、准确性高等优势,故采用DS18B20数字温度传感器作为柔性生产线温度采集设备[5]。DS18B20数字温度传感器参数如表1所示。

表1 DS18B20数字温度传感器参数

DS18B20 数字温度传感器的测量精度能够通过编程进行改变,但是也会对转换效率产生一定的不利影响,为了满足系统设计的需求,供电方式为外部供电。

2)滤波电路

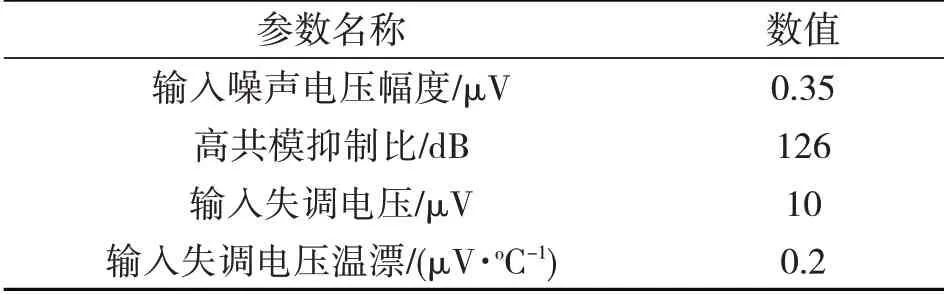

滤波电路主要是对数字温度传感器采集信号中的无用信号进行滤波处理。热电偶信号变换较慢,系统设计选用低通滤波[6]。其中,无源器件选择运算放大器OP07,其具备高精度、低噪声、低成本等优势,运算放大器OP07参数如表2所示。

表2 运算放大器OP07参数

此单元选择巴特沃斯型低通滤波器,其能够极好地抑制工频干扰。滤波电路示意图如图1所示。

图1 滤波电路

图1 中,U与U′分别表示滤波电路的输入电压与输出电压;C615 与C616 表示电解电容。电解电容可以消除电源纹波,提升设计系统的抗干扰性能[7]。

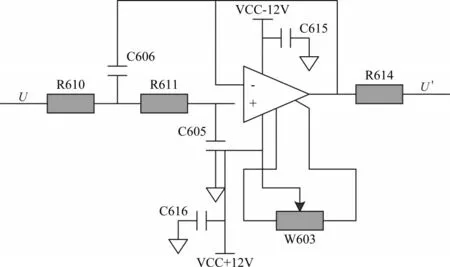

3)A/D转换器

A/D 转换器的功能是将模拟量信号转换为数字量信号,为信号后续处理提供便利[8]。依据柔性生产线温度自动化测控系统需求,选取MAX197作为系统的A/D转换器,其技术参数如表3所示。

表3 MAX197A/D转换器技术参数

1.2 PLC配置单元

PLC 是柔性生产线温度控制的关键,依据规格分为4 种系列,分别为小型、中小型、中型与大型。依据设计系统的容量需求,选择中型S7-300PLC作为系统温控器件。S7-300PLC具备处理速度快、扫描周期短、功能丰富、尺寸小、配置灵活、抗干扰能力强等优势,由电源、CPU、接口以及信号子单元构成,具体配置情况如下所述。

电源子单元为直流+24 V 电源,为PLC 提供动力,同时也供通信单元使用,还可以保护系统避免杂波与噪声的影响,将子单元输入与输出进行有效地隔离。

CPU子单元是PLC的核心部分,负责程序分担处理与通信任务,能够提升系统的运算能力,为程序定制提供便利。选取315-2PN/DP作为该单元的CPU,其模拟I/O 通道数量为128个,可以组成32种模块。

接口子单元的功能为连接拓展机架与中央机架,拓展CPU 子单元[9]。需要注意的是,接口数量必须是双数,且发送接口与接收接口是对等的。

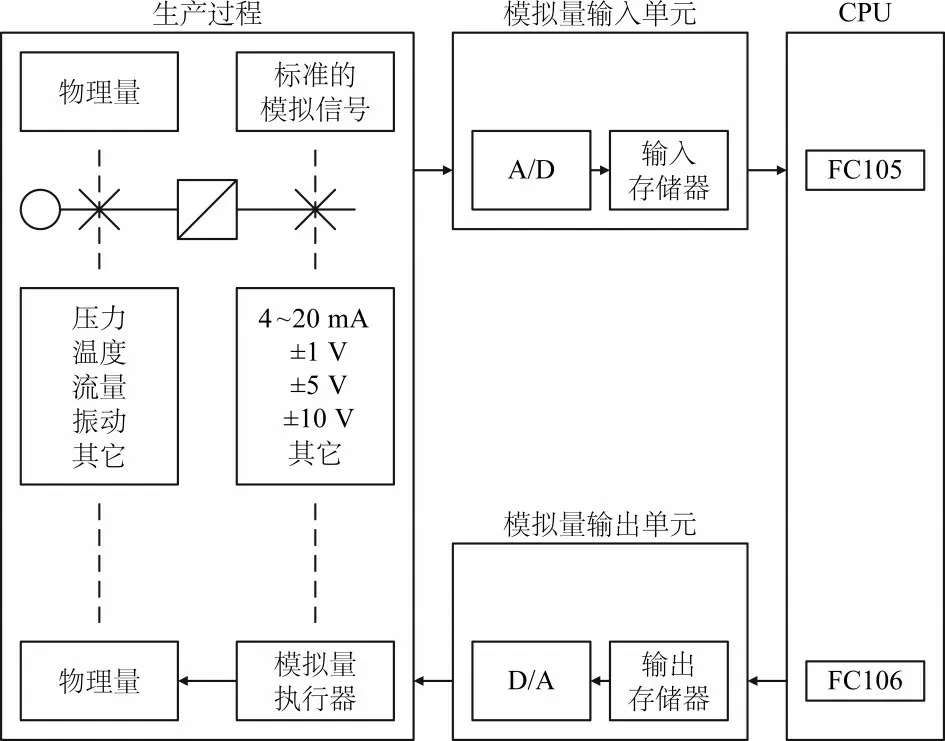

信号子单元功能是输入与输出信号,使其与PLC 内部信号电平匹配,是实现柔性生产线温度自动化控制的关键。模拟量处理程序如图2所示。

图2 模拟量处理程序

1.3 温度控制单元

温度控制单元由控制处理器、H 桥功率放大器、半导体制冷器、光电隔离、低通滤波器等组成[10-11]。在柔性生产线温度控制过程中,误差小、精度高、噪声低是此单元设计的要求,而实现这些目标主要取决于温度控制电路设计。由于偏度的限制,此研究只针对H 桥电路进行设计,具体示意图如图3所示。

图3 H桥电路

2 柔性生产线温度自动化测控系统软件设计

以设计硬件单元为依据,设计系统软件模块主要包括温度信号处理模块、PLC 控制程序模块与越限报警设计模块。

2.1 温度信号处理模块

利用温度采集单元采集柔性生产线温度信号,并对其进行相应的处理,具体处理过程如下所述。

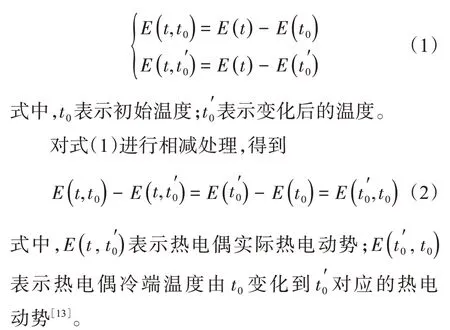

温度由热电偶模拟信号获取,并通过电动势补偿法计算[12]。热电偶产生热动势的表达式为

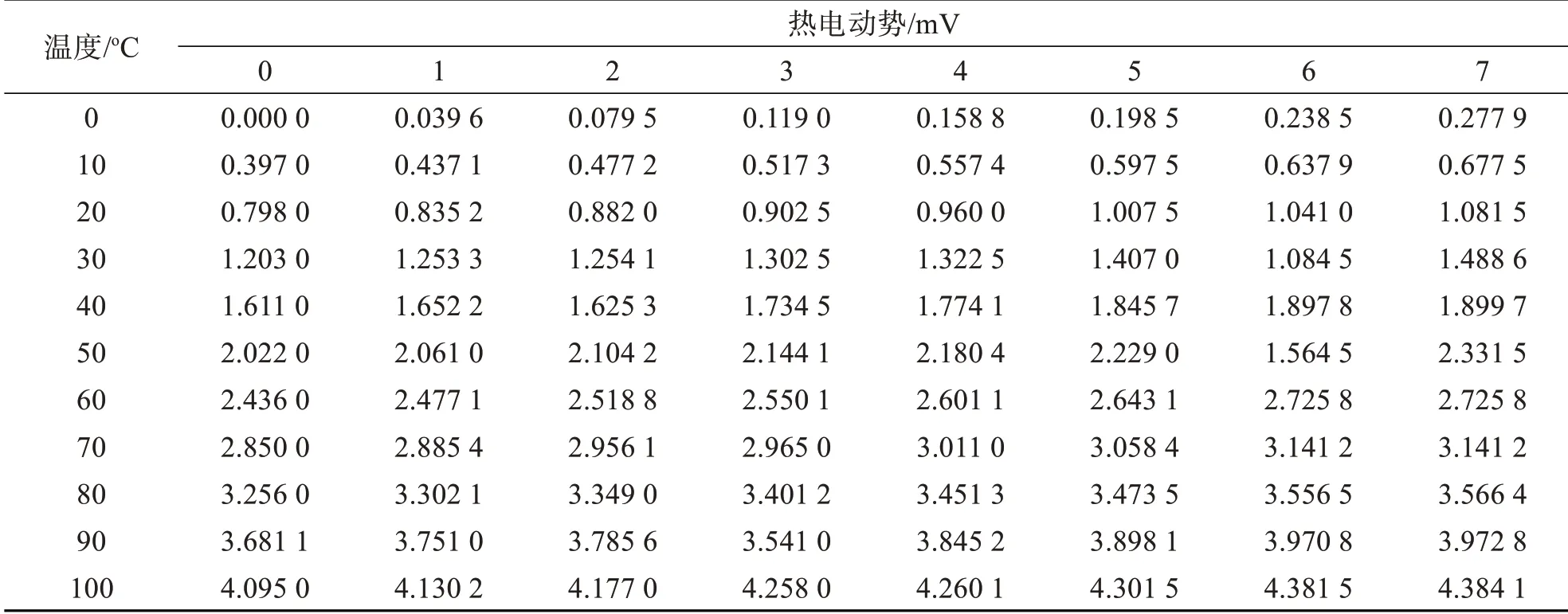

依据式(2)中E()t,t0的结果,在热电偶分度表中查找对应温度数值。由于柔性生产线温度限制为100oC,故给出部分热电偶分度表如表4 所示。

表4 部分热电偶分度表

由于数字温度传感器自身具备一定的脆弱性,导致温度信号中存在一定的噪声,故分析温度控制电路噪声,并采用低通滤波对其进行去除,为温度控制程序的制定提供精确的数据支撑[14]。

在占空比为0.8%的情况下,温度控制电路输出最小电流为240 mA,则TEC输入端误差电流为

式中,δ光表示H桥电路误差;δLC表示滤波器误差。

2.2 PLC控制程序模块

柔性生产线温度自动化控制较为复杂,并且控制逻辑需要重复多次引用,故PLC控制程序应该具备简便与结构化等特征[15]。

PLC 控制程序组织块具备不同的优先级,如表5所示。

表5 PLC控制程序组织块优先级

依据表5 组织块优先级设置情况,制定PLC 控制程序的顺序:①设计系统初始化;②采集柔性生产线温度;③模拟量信号转换;④阀门温度控制;⑤变频器通讯;⑥温度报警;⑦实现温度自动化测控。

2.3 越限报警设计模块

在柔性生产线作业过程中,若温度超出环境或者产品所能承受的最大值时,系统就会启动报警程序,通知管理人员暂停生产线或者对其进行修理。由此可见,超限报警设计模块是系统必不可少的模块,也是保障生产线安全的关键[16]。

输出温度数值计算公式为

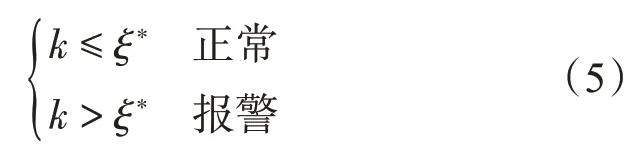

式中,ΔI表示由电流误差带来的温度误差数值。越限报警规则表达式为

式中,k表示硬件单元输出温度数值;ξ*表示柔性生产线温度限值。

通过上述系统硬件单元与软件模块的设计,实现了柔性生产线温度自动化测控系统的设计与运行,为生产安全、产品质量提供更加有效的保障。

3 系统性能仿真测试

3.1 实验设备选取

上述过程实现了柔性生产线温度自动化测控系统的设计,为了验证所设计的系统是否能够解决现有系统存在的问题,故选取仿真设备,设计仿真实验。

实验选取仿真工具与MATLAB 的SIMULINK仿真环境,并结合STEP7 编程软件,模拟S7-300PLC 功能,以此来实现柔性生产线温度自动化测控仿真实验。

另外,选取数据采集卡收集实验数据,方便后续实验结果的分析。数据采集卡结构如图4所示。

图4 数据采集卡结构

3.2 实验参数设置

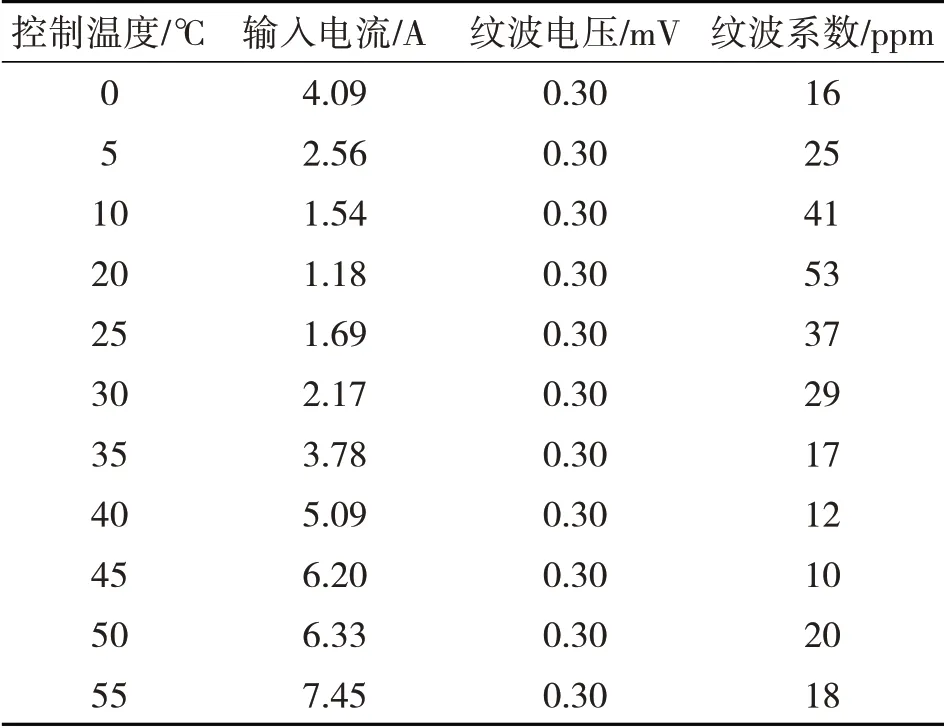

为了保障实验的顺利进行,需要对仿真实验参数进行合理的设置。通过现有文献研究发现,滤波器输出电流纹波值会极大地影响实验数据的获取,为此,需要分析滤波器输出电流纹波值,以便对其进行剔除处理。滤波器输出电流纹波值数据如表6所示。

表6 滤波器输出电流纹波值数据

依据表6 数据对温度信号进行处理,保障温度信号的精确性。

3.3 实验结果分析

依据上述选取的实验设备和设置的实验参数进行仿真实验,通过系统响应时间和测控自动化参数反映系统性能。

3.3.1 系统响应时间分析

系统响应时间越短,表明系统测控性能越好。该实验指标容易受到噪声的影响,故分别在噪声50 dB 与100 dB 环境下进行仿真实验,得到系统响应时间数据如表7所示。

表7 系统响应时间数据表

由表7 可知,随着噪声环境强度的增加,系统响应时间呈现增加的趋势。在50 dB 噪声环境下,系统响应时间范围为8.95 ms~10.23 ms;在100 dB噪声环境下,设计系统响应时间范围为15.00 ms~17.74 ms,均低于标准数值。

3.3.2 测控自动化参数分析

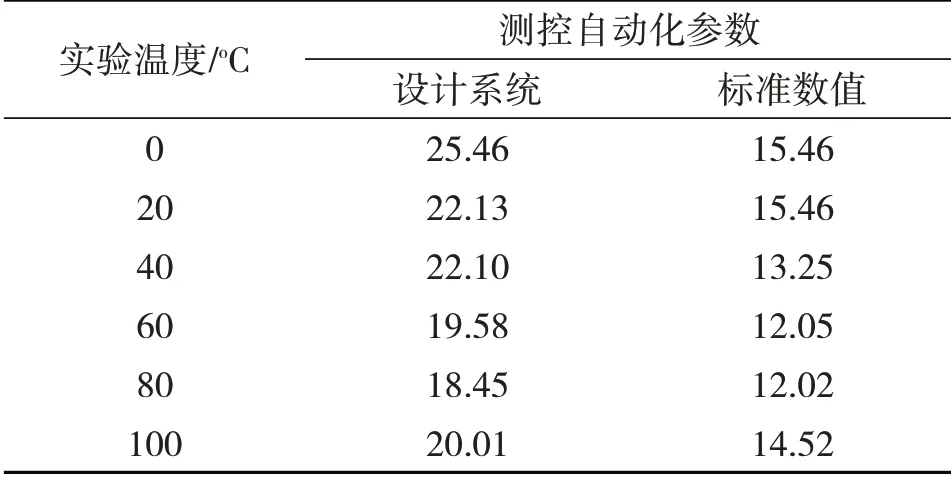

测控自动化参数越大,表明系统测控性能越强。通过仿真实验得到测控自动化参数数据如表8所示。

表8 测控自动化参数数据

由表8 可知,设计系统测控自动化参数范围为18.45~25.46,均高于标准数值。

上述实验结果显示,与标准数值相比较,所设计的系统的响应时间较短,测控自动化参数较大,充分表明了所设计系统的温度测控性能更好。

4 结语

此研究将PLC 应用于柔性生产线温度的自动化测控中,极大地降低了系统响应时间,提升了测控自动化参数,为柔性生产线的发展与应用提供更好的帮助。