热法制备含磷钾中微量元素肥料的实验研究

张亚丽,侯翠红,籍婷婷,谷守玉,王好斌,刘兵兵

(1.郑州大学化工学院,国家钙镁磷复合肥技术研究推广中心,河南 郑州 450001;2.中国农业大学 资源与环境学院, 北京 100094)

作物施肥中,中微量元素缺乏及不平衡现象普遍存在,已成为当前限制我国农产品质量和产量提高的重要因素[1-2],因此,研究制备配比合理的中微量元素肥料迫在眉睫。目前,我国中微量元素肥料产品主要为水溶性盐类[3],成本较高,且存在元素拮抗问题。我国的磷矿资源大部分为难以直接利用的中低品位磷矿,而每浮选出1 t 含30%P2O5 的高品位磷矿,又至少造成4 t 尾矿的堆积,对环境造成了很大影响[4-6]。热法制备肥料可以直接利用这些低品位磷矿,将磷矿与含镁、硅的矿石熔剂在高温下熔融,熔融体水淬急冷,形成玻璃态的硅氧四面体网络结构,将各种元素以离子状态阻隔,使其无法发生结晶或者拮抗作用[7-8],进入土壤后可被植物根系分泌的弱酸溶解吸收,提高了养分利用率。热法肥料目前主要指熔融钙镁磷肥[9],产品含有植物所需的枸溶性多元素养分(P、Mg、Si、K、Fe、Mn 等),可作为缓释肥料施用,且制备工艺过程相对简单,几乎零排放,符合绿色肥料的发展方向。

热法肥料制备的核心在于高温熔融,电耗占总能耗的80%左右。由于氟磷酸钙晶格能大,结构稳定,导致熔化温度高,通常操作温度需要大于1400℃,这消耗大量的能量。因此,寻找合适助熔剂降低体系熔点对热法工艺节能降耗意义重大。本文对含磷钾的中微量元素肥料的热法制备工艺进行了研究,旨在通过调节各中微量元素配比,降低P2O5-CaO-MgO-SiO2多元体系的熔点,从而在增加肥料产品营养元素多样性的同时,达到节能降耗的目的,为利用矿石资源制备中微量元素肥料或土壤调理剂产品等提供参考。

1 实验部分

1.1 原料与仪器

主要矿物原料:磷矿石、白云石、钾长石、硼镁矿,其来源及成分分析结果见表1。

表1 矿石原料主要成分含量/%Table 1 List of main components of raw materials

化学试剂(分析纯):硼酐、氧化锌、四氧化三铁、二氧化锰、无水碳酸钾。

主要仪器:HR-8 型微机灰熔点测定仪(鹤壁市天冠仪器仪表有限公司),GWL-1600℃型高温工业电炉(洛阳市国炬实验电炉制造),STA 449 F3 Jupiter 型同步热分析仪(德国耐驰公司)。

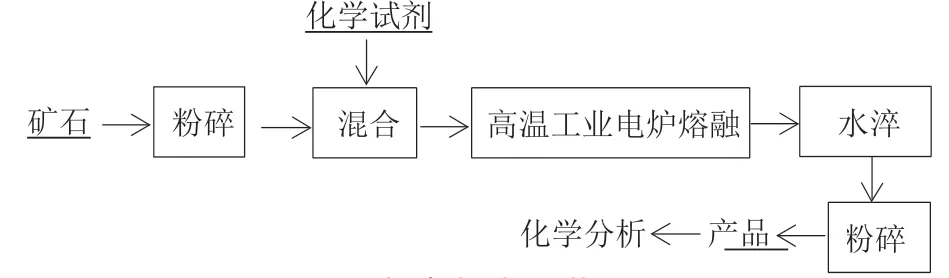

1.2 熔融水淬实验方法

该工艺参照肥料制备的玻璃结构理论[8]:将粉碎后的矿石,以及化学试剂根据特定配方进行称量,在混合器中充分混匀后转移至石墨坩埚中,于高温工业电炉中进行熔融实验。在设定温度下熔融30 min 后将坩埚取出,将熔融状态的物料迅速倒入水淬装置中。冷却后取出,烘干至恒重,将玻璃态半成品进行粉碎后得到热法活化产品——中微量元素肥料,对其进行化学分析。其工艺流程见图1。

图1 熔融水淬工艺流程Fig. 1 Flow Chart of Melt-water Quenching Process

2 实验结果与讨论

2.1 CaO/P2O5(mol)=4.5 条件下P2O5-CaO-MgO-SiO2四元体系熔点分布

以CaO/P2O5(mol)=4.5 为基本条件,通过随机取点的方式利用HR-8 型微机灰熔点仪测熔融特性的方法(参考GB/T 219-2008 煤灰熔融性的测定方法)考察在不同的SiO2/P2O5、MgO/P2O5配比下体系熔点(即流动温度FT)的变化,为方便表示,将CaO+P2O5作为一个组分,作出CaO+P2O5-MgOSiO2三元熔点图。图上三个顶点分别代表配方中相对组分的质量分数。

图2 CaO+P2O5-MgO-SiO2 三元系熔点Fig. 2 Triple melting point of CaO+P2O5-MgO-SiO2

由图2 可知,在CaO/P2O5(mol)=4.5 时,可得到一个约为1280℃左右的低熔点区,其配料范围为:SiO2/P2O5=1.62 ~ 3.75,MgO/P2O5=0.6 ~ 1.75。

2.2 P2O5-CaO-MgO-SiO2四元体系配方条件的优选

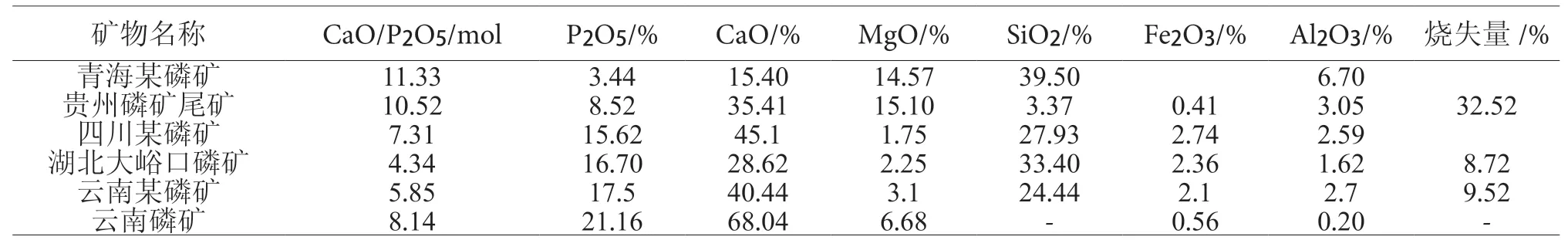

P2O5 在实际生产中主要由磷矿提供,钙磷比CaO/P2O5(mol)的确定尤为重要,实际磷矿钙磷比见表2。

表2 实际磷矿成分及其钙磷比Table 2 Actual phosphorus composition and its calcium-phosphorus ratio

考虑到我国目前大部分磷矿品位普遍较低,采用浮选法难度高消耗大,若通过热法对中低品位磷矿加以利用,可以有效缓解我国磷矿的消耗速度。因此,应尽量选择钙磷比较高的磷矿为原料,将配方中的钙磷比CaO/P2O5研究范围暂定为4.5 ~ 6.5。

同时,参考2.1 实验部分得到的低熔点区,设定因素SiO2/P2O5的水平取值为1.6、2.0、2.4,MgO/P2O5为0.8、1.2、1.6。在此基础上对磷钙镁硅四元体系的配比进行三因素三水平正交实验,实验结果见表4。

表3 正交实验因素水平Table 3 Level of orthogonal test factors

表4 正交实验结果Table 4 Results of orthogonal test

由表4 可知,因素对配方熔点显著性影响大小为:CaO/P2O5>SiO2/P2O5> MgO/P2O5。

由直观分析得出较好的组合条件为:CaO/P2O5=6.5,MgO/P2O5=1.2,SiO2/P2O5=2.0。实验验证可得,该配方PF-1 特征温度为DT=1173℃,HT=1227℃,FT=1273℃。

表5 配方PF-1 组成/%Table 5 Formulation PF-1 composition

2.3 多种营养元素添加对P2O5-CaO-MgO-SiO2 四元体系特征温度的影响

2.3.1 硼对四元体系特征温度的影响

硼,在玻璃陶瓷合金等热法材料制备过程中有良好的助熔作用,同时可对玻璃体系具有一定的改性作用[11-14],硼砂是最为常见的助熔剂。因此,硼在多元体系中,既可作为中微量元素添加,也能起到助熔的作用。改变体系中硼的相对含量,可得到实验结果见图3。

图3 硼添加量对体系特征温度的影响Fig. 3 Effect of boron addition on system characteristic temperature

随着硼含量的增加,体系特征温度呈明显下降趋势,流动温度FT 从空白的1287℃降低到添加量为7%时的1049℃,相对降低了250℃;在小于4%时,平均硼含量增加1%体系特征温度降低约50℃;添加量大于4%以后,体系特征温度下降趋势减缓。对比DT、HT、FT 三组不同数据可以发现:硼添加量小于4%时,体系变形、烧结、熔流过程发生间隔较稳定;大于4%后,DT、HT 两种状态间隔变大。从生产过程方面考虑,硼添加量为4%以内时,体系选择流动温度FT(即熔点)为工作温度更为高效节能;添加量为4% ~ 7%时,选择变形温度DT 为工作温度更为高效节能。

2.3.2 锰对四元体系特征温度的影响

锰为作物所需的微量元素,添加量不宜过多,应结合锰的助熔效果及中微量元素肥料标准确定添加范围,实验结果见图4。

图4 锰添加量对体系特征温度的影响Fig. 4 Effect of manganese addition on system characteristic temperature

锰对体系特征温度的影响较为明显,随着锰含量的增加,体系特征温度发生了较为明显的下降,锰添加量为8%时较未添加时将特征温度降低了60℃;在小于3%时,平均锰含量增加1%体系特征温度降低约10℃;添加量大于3%以后,流动温度FT 下降趋势减缓。对比DT、HT、FT三组不同数据可以发现:锰添加量增加,体系中DT、HT 两种状态间隔变大,HT、FT 差距逐渐缩小。由于锰添加过量可能对环境形成污染,因此可以考虑将锰的添加量稳定在2% ~ 5%。

2.3.3 钾对四元体系特征温度的影响

在熔融体系中,钾长石具有一定的助熔效果[15]。同时,钾元素作为植物所需的大量元素,可适当提高其加入量。通过改变钾元素的添加量,可得到实验结果见图5。

图5 钾添加量对体系特征温度的影响Fig. 5 Effect of potassium addition on system characteristic temperature

钾对体系特征温度的影响较明显,添加量小于6%时,添加量每增加1%体系流动温度FT 降低约10℃,钾添加量为6%时较未添加时将特征温度降低了80℃;添加量大于6%后,体系特征温度几乎不再变化。对比体系特征温度DT、HT、FT 三组不同数据可以发现:钾添加量大于6%后,DT、HT 两种状态间隔变大。因此,钾的添加范围应保持在6%左右,更为节能高效。

3.3.4 铁对四元体系特征温度的影响

铁作为作物所需的微量元素,应结合铁的助熔效果及中微量元素肥料标准确定添加量,结果见图6。

图6 铁添加量对体系特征温度的影响Fig. 6 Effect of iron addition on system characteristic temperature

铁的添加对于体系特征温度的降低具有促进作用,但效果并不明显。Fe 添加量大于2%时,HT 与FT 间隔逐渐缩小,说明体系软化温度与流动温度相差不大,对于工业生产有利。因此,铁的添加量可以适当提高,取值范围在2% ~ 5%皆可。

2.4 矿石配方

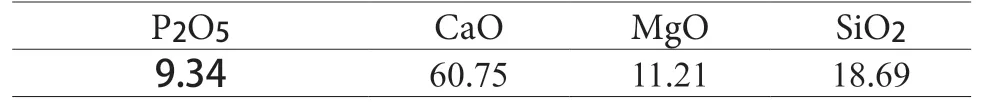

结合实验3.2 CaO-P2O5-MgO-SiO2四元配方的优选与实验3.3 中硼、锰、钾、铁元素的添加条件,利用磷矿石、白云石、钾长石、硼镁矿四种矿物及少量的化学试剂可得到配方PF-2,其组成见表6。

表6 配方PF-2 组成/%Table 6 Formulation PF-2 composition/%

该实验配方的特征温度测定结果为:DT=993℃,HT=1020℃,FT=1045℃。

2.5 热法制备中微量元素肥料的工艺研究

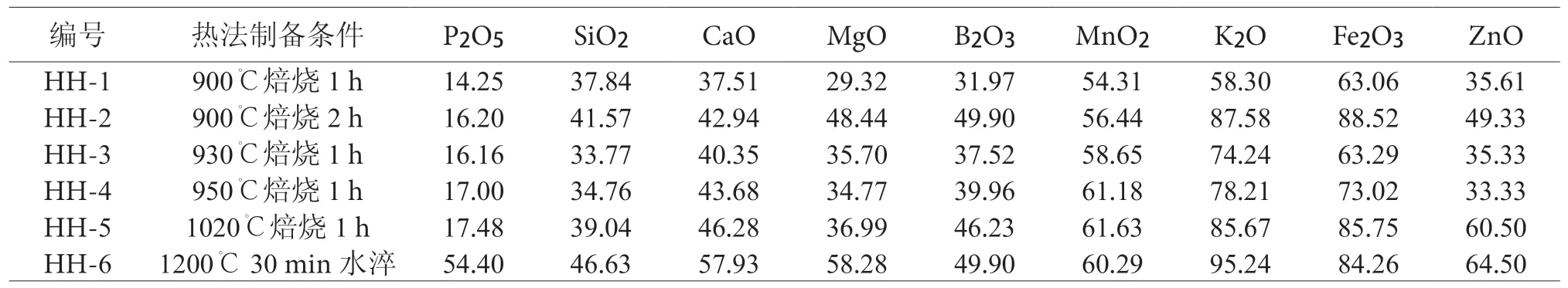

依据配方的特征温度进行焙烧和熔融水淬实验,制备热法肥料并进行营养元素的转化率分析,实际生产中焙烧工艺的操作温度大约为变形温度DT,熔融肥料的操作温度应控制在约流动温度FT+150℃[16]。具体热法制备工艺条件及处理后的产品各组分转化率见表7。

表7 不同样品经热法制备后转化率η /%Table 7 Conversion rate of different samples after preparation by thermal method

其中,产品中某一元素的转化率为[17]:η=C/T×100%。C 为产品中某元素的有效含量,T 为全含量。

(1)对比HH-1 与HH-2 可得,焙烧时间的延长可适当提高各元素的转化率,其中镁、硼、钾、铁等元素的效果更为明显。尤其是钾和铁两种元素,在焙烧时间为2 h 时,可达到88%左右的转化率;同时,对比HH-1、3、4、5 可发现,焙烧条件下,温度的提高对养分转化率的提高也有较明显的促进作用,钾、铁元素的转化率在1020℃时可达到85%以上。因此,当中微量元素肥料目标为得到高效的钾、铁元素含量时,可以考虑将操作温度保持在变形温度DT 左右,并适当延长焙烧时间,从而可以大幅降低配方热法制备过程所需能耗,并得到高效的含钾铁肥料。

(2)对比HH-5、6 可发现,肥料配方PF-2经过熔融水淬后各元素转化率普遍较焙烧法有所提升。制备方法的不同以及操作温度的大幅提高,对磷的转化率有明显影响。在多种矿质成分存在情况下,配方中的磷经过1200℃熔融30 min,水淬后转化率可达54.40%。

(3)锌的转化率在软化温度HT 及流动温度FT 条件下处理时可达到60%以上,在变形温度DT 处理1h 时有效性不高,但900℃下焙烧2 h 可达49%。当重点为设计锌肥制备工艺时,可单独考察锌在热法制备条件下的转化率变化,适当延长焙烧时间,而非必须提高温度条件。

2.6 配方PF-2 的热重分析

配方PF-2 在粒度为0.180 mm、升温速率为20℃/min 时的热重曲线见图7。

图7 PF-2 配方的TG-DSC 曲线Fig. 7 TG-DSC curves of PF-2 formulation

从图7 中TG 曲线可以看出,配方PF-2 的主要热分解过程可分为3 个阶段[18-20],第1 阶段在70 ~ 200℃,质量损失约2.74%;第2 阶段在600 ~ 900℃,是配料主要的失重阶段,质量损失约16.96%;第3阶段在1000 ~ 1200℃,质量损失为0.5%。

由DSC 曲线可知,配方PF-2 于630℃有明显的吸热峰,800℃为放热峰。因此,第1 阶段为干燥阶段,500℃前矿物中的游离水分和结晶水随着温度的升高而蒸发并伴随吸热;第2 阶段中,体系中物料先大量吸热后迅速放热,500℃-550℃石英晶型转变吸热,580 ~ 700℃矿物原料中结晶水蒸发吸热,750 ~ 820℃矿物原料反应新产物再结晶放热;第3 阶段为高温分解及熔融过程,850 ~1000℃配料中白云石分解吸热,1000℃以后矿物原料开始软化直至特征温度DT。

结合配方PF-2 的特征温度可以发现,体系在变形温度DT=993℃附近时,质量损失减少,白云石开始分解吸热。由于白云石本身熔点较高,矿石分解困难,可考虑用其他矿石替代。1050℃以后,体系质量基本不再变化,但仍有吸热现象,说明体系熔融过程仍在进行。

3 结 论

(1)在CaO/P2O5(mol)=4.5 时低熔点区为:SiO2/P2O5=1.62 ~ 3.75,MgO/P2O5=0.6 ~ 1.75;通过正交优化,得到熔点为1273℃的配方PF-1,其CaO/P2O5=6.5,MgO/P2O5=1.2,SiO2/P2O5=2.0。

(2)考察添加硼、锰、钾、铁营养元素对体系熔融特征温度的影响,并结合农业中植物生长需求,得到各元素的合适添加范围为:硼3 ~ 5%,锰2% ~ 4%,钾4% ~ 8%,铁2% ~ 5%。以磷矿、白云石、钾长石和硼镁矿等矿物原料配成矿物配方PF-2 ,其熔点为1045℃。

(3)研究各营养元素转化率在不同热法制备条件下的变化情况,结果表明:延长焙烧时间可明显提高钾和铁元素的转化率;提高焙烧温度可促进各营养元素的有效转化,熔融水淬后各元素转化率普遍较焙烧法有所提升,尤其是磷。

(4)矿石配方PF-2 的TG-DSC 曲线表明,600 ~ 900℃为配料的主要失重阶段,在630℃左右有明显的吸热,800℃左右有大量放热,特征温度降低明显。