玄武岩型难选氧化铜矿浮选-浸出联合工艺

李如超,庄故章,2,周 平,2,杨升旺,2

(1.昆明理工大学 国土资源工程学院, 云南 昆明 650093;2.复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

随着我国对铜金属需求量的不断增加以及硫化铜矿资源的日益枯竭, 氧化铜矿资源的开发利用越来越受到关注,目前氧化铜矿的选别技术已取得了长足的发展[1-5]。浮选具有成本较低、技术成熟及设备简单等优点,其中硫化浮选法是目前最广泛应用的氧化铜矿选别方法,多年来学者们在氧化铜矿物的硫化浮选领域做了大量工作[6-8]。然而,我国的氧化铜资源存在品位低、嵌布粒度细、含泥多、处理难等问题,单纯的硫化浮选法往往无法有效回收此类难选氧化铜资源,浮选-浸出联合工艺对难选氧化铜有很好的适用性[9]。

本次研究以老挝某玄武岩型浸染-细脉状铜矿石为对象,铜品位低,氧化率高,且嵌布粒度细,属于难选氧化铜。针对此矿石,先采用硫化浮选法回收部分氧化铜矿物及硫化铜矿物,考虑到铜矿物有效回收,采用酸浸法处理主要脉石为硅酸盐矿物的浮选尾矿。通过浮选和浸出优化实验,取得了良好的技术指标,为该铜矿的生产提供技术支持。

1 矿石性质及实验方法

1.1 矿石性质

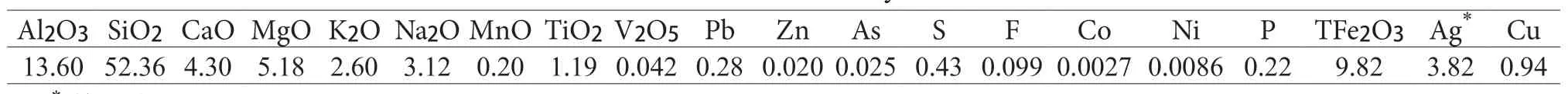

本实验矿样采于银水山铜矿露天采场,属碎裂玄武岩型浸染-细脉状铜矿石。表1 为原矿多元素分析结果,结果表明主要有价金属为铜;表2为铜物相分析结果,结果表明该矿物铜品位0.94%,铜氧化率为72.4%,为典型氧化铜矿,含少量硫化铜;镜下鉴定结果表明,主要脉石为斜长石、绿泥石、绿帘石及少量石英,与多元素分析结果一致,且大部分铜矿物分布在脉石矿物裂隙中和脉石矿物内,难以解离。

表1 多元素分析结果/%Table 1 Multi-element analysis results

表2 铜物相分析结果Table 2 Results of copper phase analysis

1.2 浮选实验方法

该矿含少量硫化铜矿物,通过铜矿物分别浮选和铜矿物混合浮选流程对比,硫化矿物和氧化矿物混合浮选的粗选、扫选和精选指标并不低于铜矿物分别浮选方案对应指标,且浮选流程更为简单,首先采用混合浮选工艺处理该氧化铜矿物。称取矿样500 g,加入XMQ-(250×100)mm 型锥形球磨机中磨矿,矿样浓度控制在50 %。在1.5 L 的实验室单槽浮选机中加药搅拌2 min,充气10 ~ 15 s,刮泡,产品经过滤、烘干、称重、制样,进行化学分析,计算各产品的选矿指标。

1.3 浸出实验方法

镜下鉴定和浮选尾矿水析均表明矿物嵌布粒度细、难解离,单一的浮选工艺无法获得较高的回收率,浮选尾矿进行浸出。

浮选尾矿XRD 谱表明主要脉石为硅酸盐矿物,与原矿镜下鉴定和多元分析结果一致,为不耗酸矿物,宜选用酸浸法浸出。在常温常压条件下进行搅拌浸出实验,浸出剂选用硫酸。称取矿样100 g,加入到1000 mL烧杯中,按“水-硫酸-水”的顺序加入一定量水和硫酸,烧杯移至JJ-1 增力电动搅拌器下,搅拌一定时间,矿浆经抽滤后取浸出渣和浸出液化验,计算浸出率。

2 浮选实验

2.1 浮选条件实验

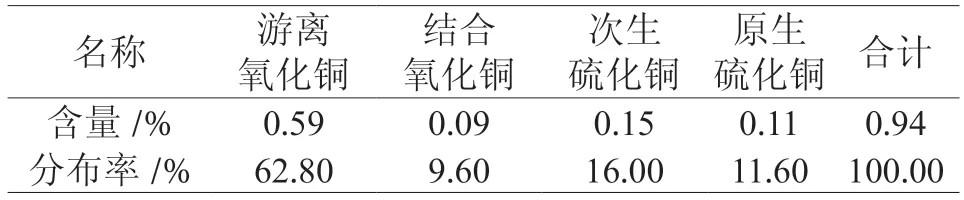

浮选工艺采用常规硫化-黄药浮选,浮选药剂选用硫酸铵、硫化钠、丁基黄药及松醇油,其中松醇油用量50 g/t。因该矿物嵌布粒度细、难解离,硫酸铵、硫化钠及丁基黄药用量实验均在矿物较为充分解离条件下进行,根据磨矿细度曲线,磨矿25 min 时,-0.037 mm 90%。条件实验流程见图1。

图1 浮选条件实验流程Fig.1 Flotation condition test process

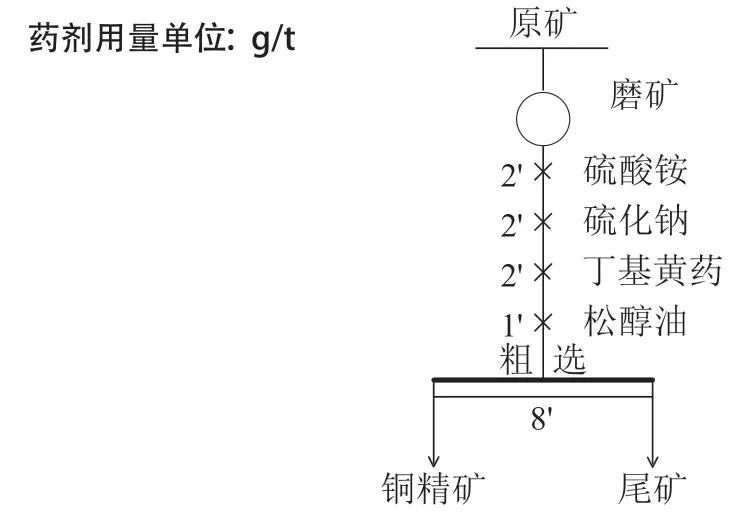

(1)粗选硫酸铵用量实验

在自然pH 值条件下,固定磨矿时间25 min,硫化钠用量1000 g/t,丁基黄药用量200 g/t,松醇油用量50 g/t 时,考察硫酸铵用量对矿物浮选效果的影响,实验结果见图2。

图2 硫酸铵用量对矿物浮选的影响Fig.2 Effect of ammonium sulfate dosage on mineral flotation

图2 表明,随着硫酸铵用量的增加,铜粗精矿回收率逐步升高,当硫酸铵用量为800 g/t 时,铜粗精矿回收率较高,继续增加硫酸铵用量,铜回收率反而下降,因此确定硫酸铵用量为800 g/t。

硫酸铵的加入可以不断清洗矿物表面,提高了矿物表面的活性,能显著提高孔雀石对丁基黄药的吸附能力;且加快了硫离子的氧化,从而消除了过量硫化钠对氧化铜矿浮选的抑制作用[10-11]。而加大硫酸铵用量浮选回收率有所下降,可能是因为过量硫酸铵溶解氧化铜形成了铜氨络合物。

(2)粗选硫化钠用量实验

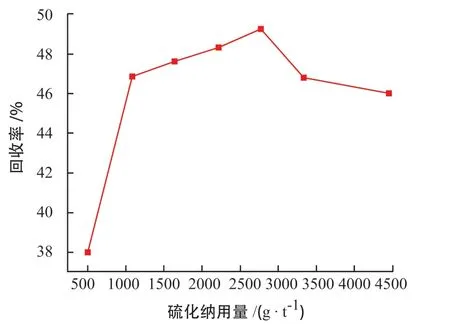

在自然pH 值条件下,固定磨矿时间25 min,硫酸铵用量800 g/t,丁基黄药用量200 g/t,松醇油用量50 g/t 时,考察硫化钠用量对矿物浮选效果的影响,实验结果见图3。

图3 硫化钠用量对矿物浮选的影响Fig.3 Effect of sodium sulfide dosage on mineral flotation

由图3 可知,随着硫化钠用量的增加,铜粗精矿回收率先升高后下降,当硫化钠用量为2500 g/t时回收率最高,继续增加硫化钠用量会明显抑制铜矿物的上浮,因此确定硫化钠用量为2500 g/t。

(2)粗选丁基黄药用量实验

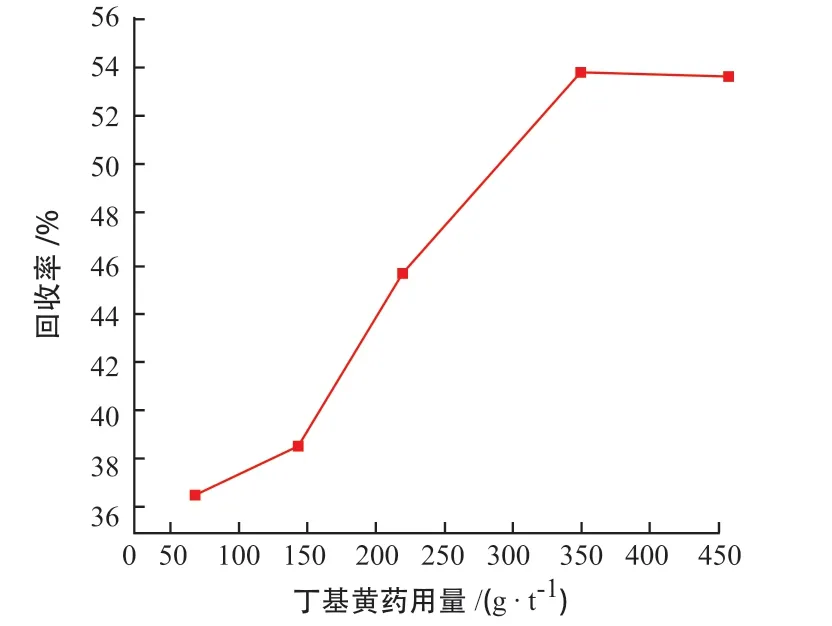

在自然pH 值条件下,固定磨矿时间25 min,硫酸铵用量800 g/t,硫化钠用量2500 g/t,松醇油用量50 g/t 时,考察丁基黄药用量对矿物浮选效果的影响,实验结果见图4。

图4 丁基黄药用量对矿物浮选的影响Fig.4 Effect of butyl xanthate dosage on mineral flotation

由图4 可知,随着丁基黄药用量的增加,铜粗精矿回收率逐步上升,但在丁基黄药用量为300 g/t 时继续增加丁基黄药用量,铜回收率无明显变化,因此确定丁基黄药用量为300 g/t。

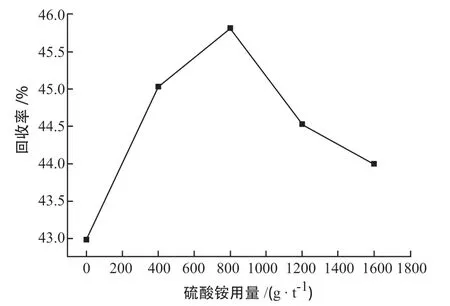

2.2 闭路流程实验

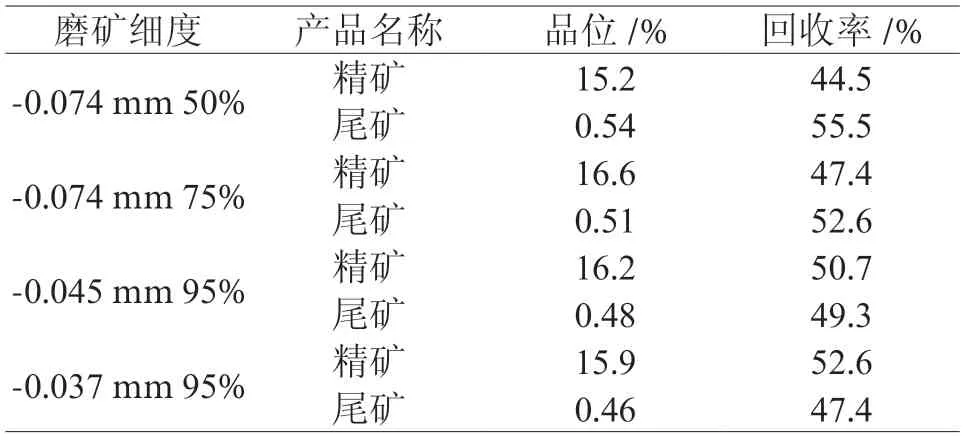

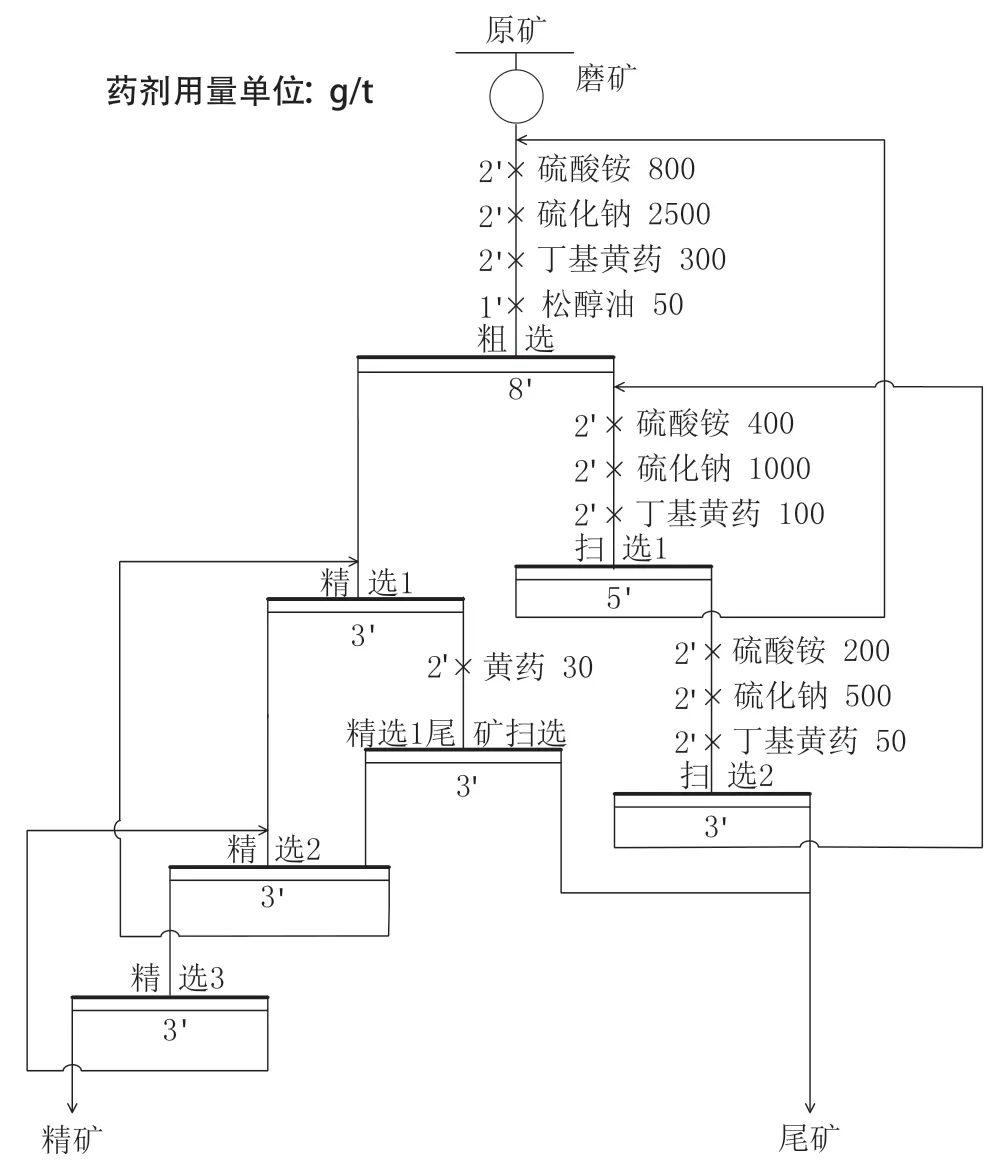

综合以上条件实验的结果,确定粗选药剂制度为硫酸铵800 g/t,硫化钠2500 g/t,丁基黄药300 g/t。采用图5“一粗二扫三精”的流程进行了闭路实验,实验结果见表3。

表3 闭路实验结果Table 3 Closed-circuit test results

由表3 可知,随着磨矿细度的增加,尾矿品位明显降低,铜精矿回收率逐步升高,精矿品位明显的先提高后略有降低。可以看出,该矿磨矿细度越高,回收效果越好,考虑到磨矿水平及耗能问题,确定磨矿细度为-0.045 mm 95%。通过此浮选工艺,可以获得铜精矿品位16.2%,回收率50.7%的选矿指标。

图5 浮选闭路流程Fig.5 Flotation closed-circuit process

3 尾矿浸出实验

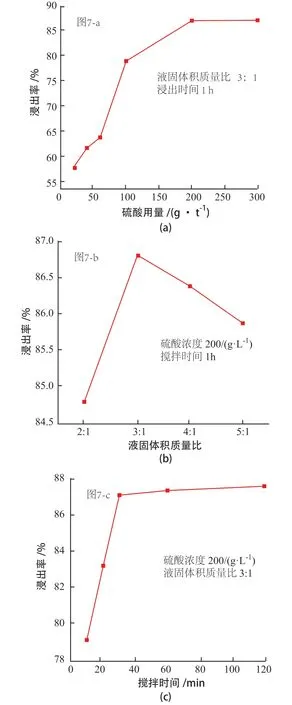

在常温常压条件下,进行硫酸浓度、液固比、浸出时间条件优化实验,实验结果见图6。

图6 不同浸出条件与浸出率关系Fig.6 Relationship between different leaching conditions andleaching rate

由图6(a)中,随着硫酸浓度的增大,铜浸出率显著提高,超过200 g/L 后,浸出率几乎不再提高,浸出率维持在87%左右,确定较佳硫酸浓度为200 g/L。由图6(b)看出,矿浆液固比在2 : 1 ~3 : 1 之间时,随液固比增大,矿浆黏稠度降低,矿粒扩散速度加快,铜浸出率明显提高;当液固比超过3 : 1 后,会引起单位体积内矿粒数减少,不利于反应的进行,铜浸出率有所降低。因此,实验确定矿浆液固为3 : 1。由图6(c)中,随搅拌时间的延长,铜浸出率明显提高;当延长到30 min后,铜浸出率变化不大,说明此时反应已达到平衡状态,延长浸出时间对浸出率意义不大。因此,实验确定搅拌时间为30 min。

根据以上单因素条件实验结果,在常温常压下搅拌浸出氧化铜矿石。工艺参数为:硫酸浓度为200 g/L,矿浆液固比为3:1,搅拌时间为1 h,铜浸出率在87%以上,浸出效果较好。

4 结 论

(1)该矿氧化率高,属于难选氧化铜,且由于嵌布粒度较细,单纯浮选无法有效回收氧化铜。浮选-浸出联合工艺可得到理想的浮选回收率和浸出率,高效的回收了氧化铜资源。

(2)原矿在磨矿细度-0.045 mm 95%条件下,采用“一粗二扫三精”的选别流程进行浮选,硫酸铵、硫化钠为调整剤,丁基黄药为捕收剂,松醇油为起泡剂,可得到品位16.2%,回收率50.7%的铜精矿,尾矿品位为0.48%

(3)对品位为0.48%的浮选尾矿进行常温常压搅拌浸出,在硫酸浓度200 g/L、液固体比3 : 1、浸出时间30 min 的条件下,铜浸出率为87%。