转向架落成作业流程分析与优化

姜 宇

(上海铁路局上海动车段,上海 201800)

1 研究背景

转向架作为动车组列车的核心组成部分,结构相对复杂。根据列车运行速度等级的要求,运行环境的差异,转向架设计结构上存在很多差异,按照速度等级分为,CRH2型动车组以及350km/h的CRH380,复兴号等型号的动车组列车。随着高修厂三、四级修动车组的逐年增多,车间对生产效率的要求也不断提高,传统落成线平衡面临着巨大的挑战,对转向架落成作业分析与优化以解决生产流程存在的问题显得更加迫切。在复兴号自主修后,车型的增多使转向架落成,摇枕组装都遇到了新挑战,作业故障率,返工率有一定的上升。对落车工位的工作效率有较大的影响。

鉴于以上工位需求,结合转向架落成实际情况,决定对转向架落成作业流水线进行分析,通过调查,研究,制定相应高效的作业方案来优化流程,从而提高工位的工作效率,争取解决作业故障率和返工率上升的问题。

2 需求调查

2.1 节省人力成本和物料开支成本需求

转向架传统流程是建立在原本车型相对稳定和单一的情况下建立的,随着复兴号的自主维修和380D车型的增加原本的流程人员分配不能很好的适应,造成各个工位出现瓶颈和溢出等现象,对人力资源造成了不小的浪费,返工率和故障率的上升造成物料的浪费,人员工作时间和维修成本的增加,所以可以对这些方面的分析和优化来解决上述问题。

2.2 周期需求

转向架作为动车组列车最为重要的零部件,组装质量尤为重要,尤其是转向架落成这步工序的组装状态直接关系到列车运行的安全性与稳定性。转向架落成作业不顺畅,交付时间周期长。轴线的转向架交付周期为120 min,生产计划波动大,下半年的计划多于上半年,每个月的计划也有不同。车间根据拖车转向架作业,动车转向架作业指导书设计了理想的生产周期,但是在实际落成组装作业中由于物料准备所需时间不均衡和瓶颈环节的影响,作业流程经常出现停滞的现象,延长了作业周期。而更为严重的是,职工渐渐地也都容忍了这样的现象,而没有从系统的高度彻底解决生产运行中可能遇到的障碍,也很少认真分析是什么因素降低了系统的生产能力,只是不断地出现计划目标设定得太高、太不合理的抱怨。

3 生产存在的主要问题与分析

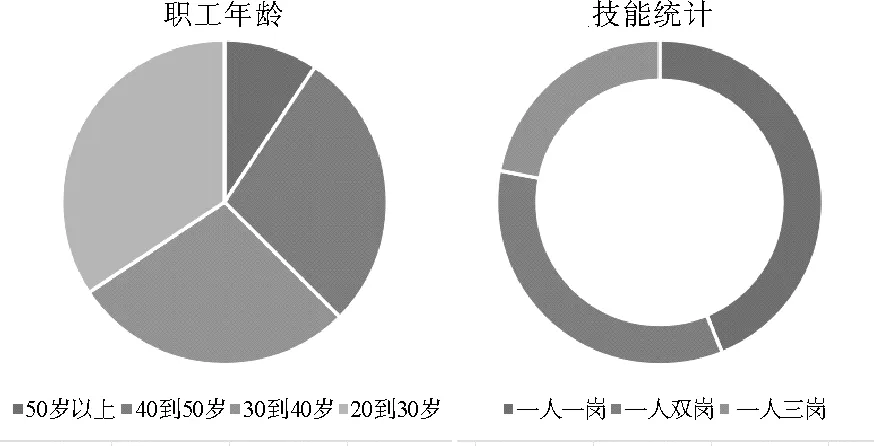

前期调查中发现各个车间工位的工作强度不同,作业人员的年龄分布广,单一岗人员多(如图1),可转换性和自主性不足。

图1 饼状图

在出现设备故障,缺料等特殊情况下会出现流水线停滞的极端情况影响调度进程。作业修程包括三级修,四级修,作业车型多复兴号,CRH380B,CRH3 80BL,较为繁杂。目前转向架落成作业由两条生产线构成,由于转向架落成的特殊性,要与轮轴、构架、空簧等小部件对接,然后进行组装落成,各部件和物料的等待准备与实际投入作业的两条流水线位置的差异,导致落成组装作业中会出现长时间等待准备。

4 转向架落成流程改进建议步骤

对工位进行优化与分析是建设高标准示范流水线的前提。转向架落成的平衡优化包括工位作业内容调整和瓶颈作业优化。通过使用作业时间测定、作业返工率故障率分析,对瓶颈作业优化,同时对工位作业分工和步骤进行调整,为转向架落成组装线重新设计工序步骤,由“块→线”的优化思路解决转向架落车工位两条流水线工作时间不平衡问题和人员“一人一岗”不协调问题为问题根源,根据流程改进建议步骤,研究制定了对策和措施,通过分析故障出现的原因,从不同的角度出发,提出相应的解决方案。(1)对作业人员进行重新组合以熟带新,新老交替。从“一人一岗”到“一人多岗”,全部人员熟练掌握工位技能。(2)专人对物料管理检查减少物料厂家匹配错误和质量缺陷。(3)整合检查单车步骤把落车检查和摇枕组装检查合以节约用工作业人员,并且专人专职易避免单据上的主观错误。(4)错位作业减少轮对,构架,空簧等小部件的作业准备等待时间来提高落车效率。(5)如果出现返工,故障,开口项等特殊情况下能继续进行作业不影响工作计划。

4.1 转向架落成瓶颈和关键工位作业优化

由原来的落车小组摇枕小组分成四个独立的转向架落成小组,独立整线作业。单独成立物料小组核对物料规格和出厂厂家型号,对物料进行配送,专人对构架,轮对等其他班组所送部件进行自复检。转向架落成工位现场管理优化,避免重大返工事件。(1)确定有效作业能力与资格管理,对行车司机,行车指挥,电工等进行合理化分组,对新进职工分实习期和独立期。(2)作业人员工位顶替,合理分配个人特长。确定工位平衡和流程的顺畅,不会导致漏检漏修。(3)将总体任务分配到每个小组每个职工,并建立既有分工又有合作的关系。

4.2 转向架落车流程进行作业效率统计

选取CR400BF动车转向架落成进行分析优化,根据CR400BF-R1-104-01-动车转向架落成作业步骤设计绘制“模块化”流程图和改进后的“分线式”流程图,《转向架落成作业效率日常统计表》对转向架落成作业进行时间统计对比分析。

5 方案实施及可行性分析汇总

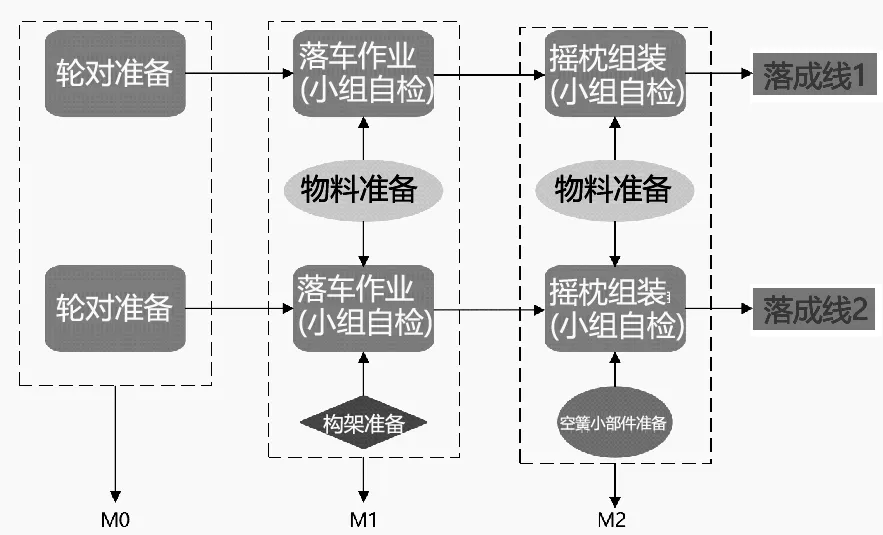

5.1 “模块化”方案

图2 转向架落成作业“模块化”流程

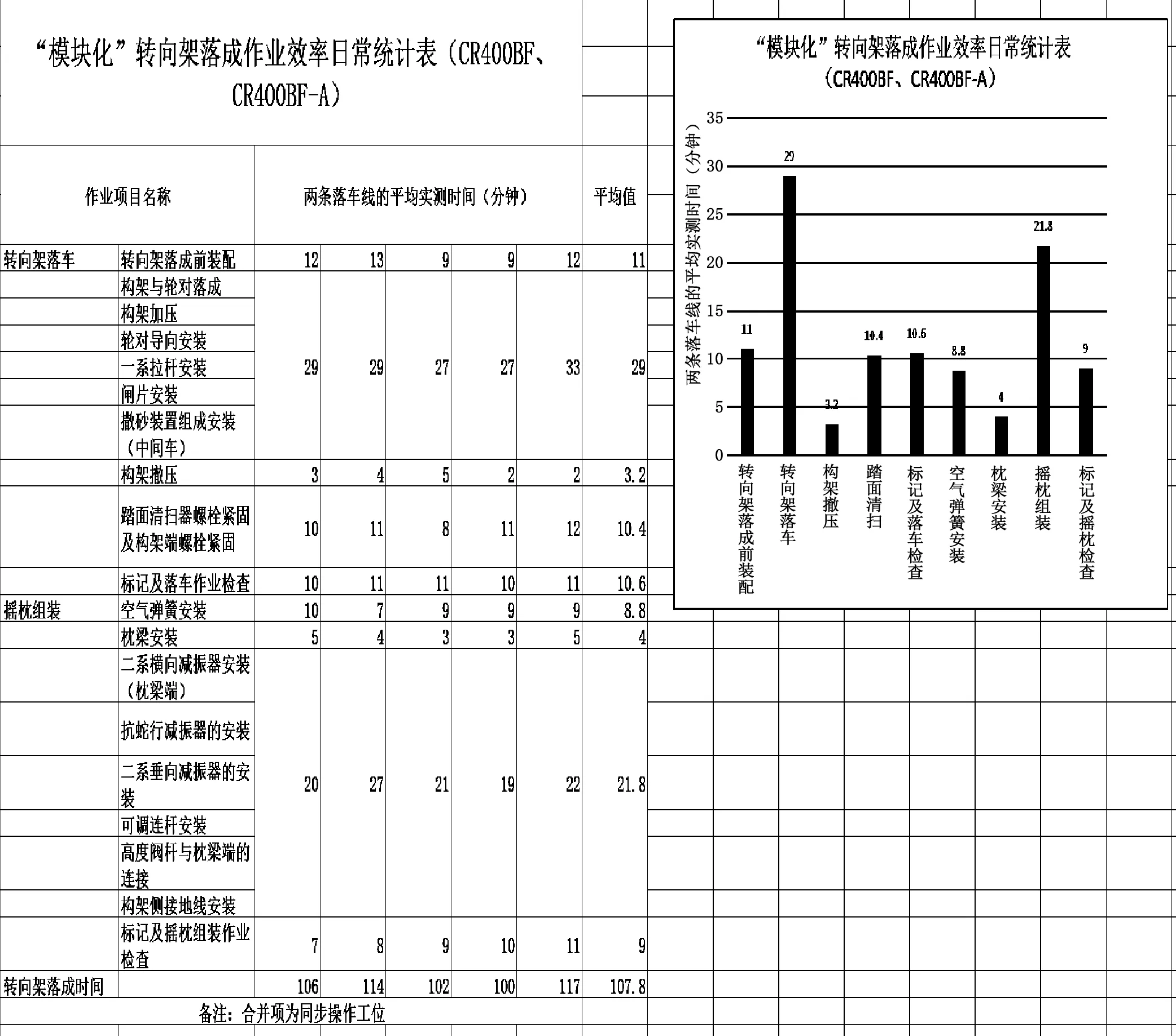

“模块化”方案是传统的转向架落成方案由M0、M1、M2 3个步骤并联组成落成线1和落成线2。根据作业指导书对2条流水线分别进行各个工作节点的作业时间5次测试取平均值。

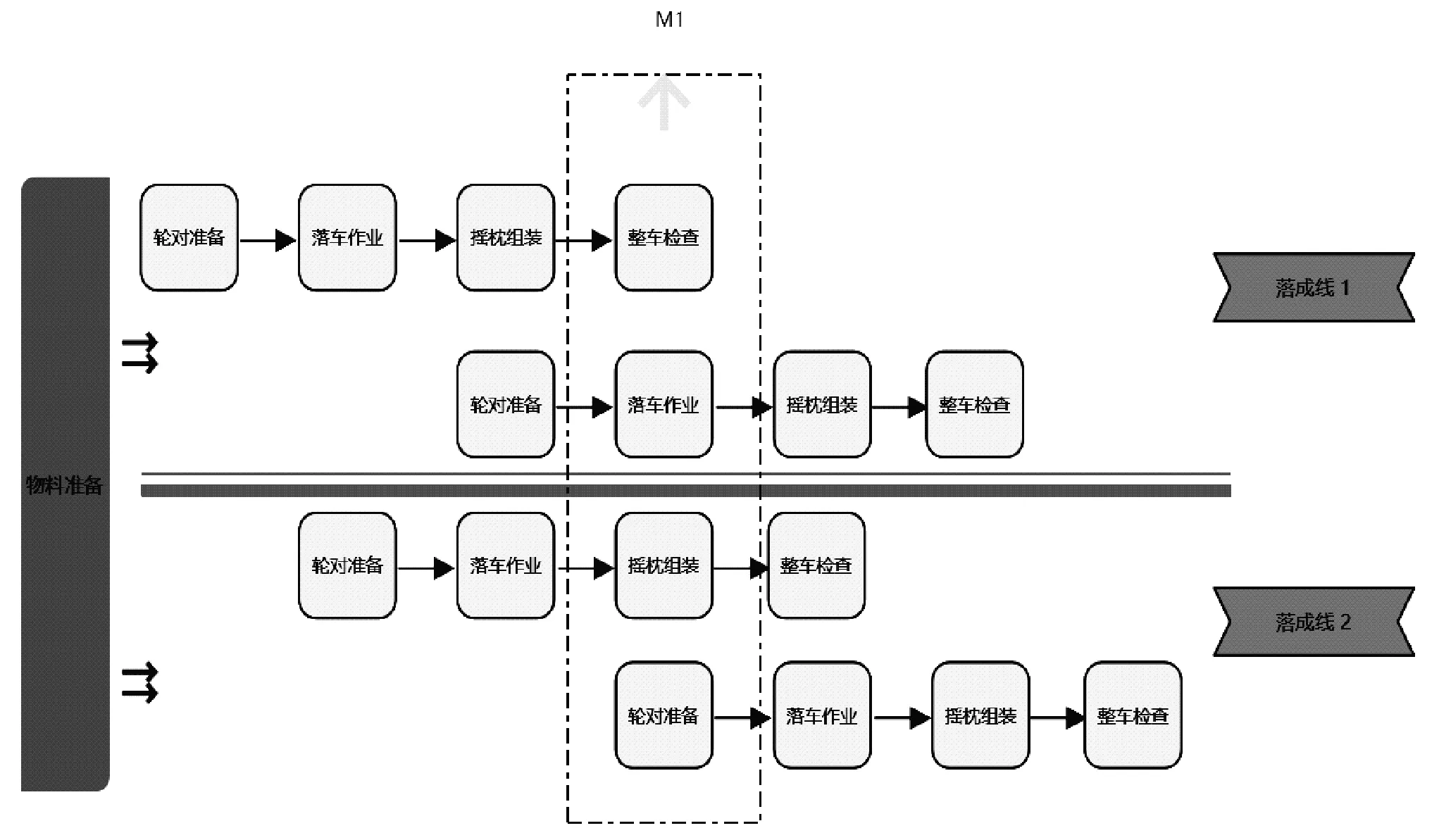

5.2 “分线式”方案

图3 转向架落成作业“分线式”流程

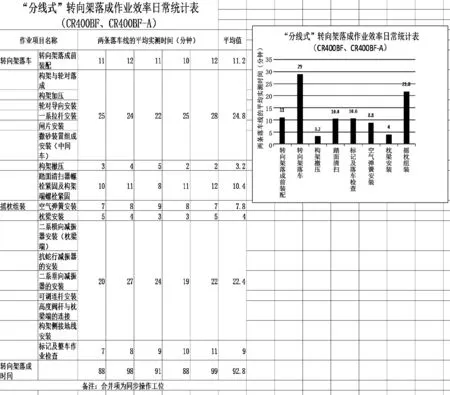

“分线式”方案是由落成线1,落成线2,分4条线错工位作业组成,根据作业指导书对2条流水线分别进行各个工作节点的作业时间5次测试取平均值。

6 效果检查

6.1 “模块化”方案实施情况(见图4)

6.2 “分流式”方案实施情况(见图5)

6.3 方案对比

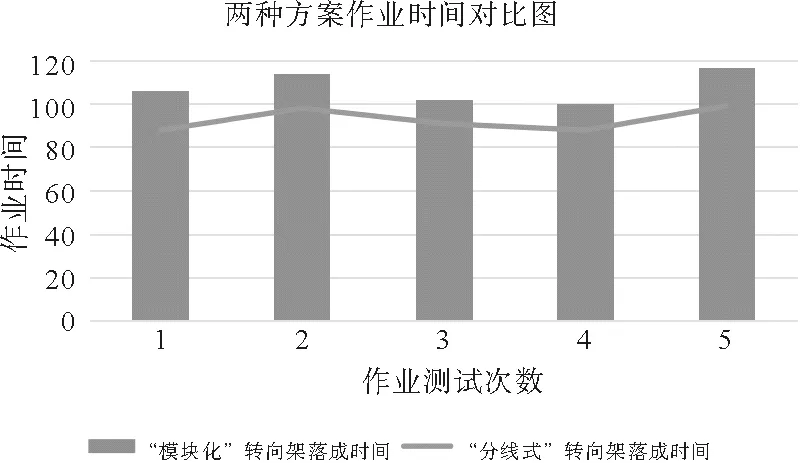

根据2个方案的流程图设计的流水线方案经过实际数据的测定进行对比,如图所示“模块化”流程在转向架落车和摇枕组装的作业时间明显大于“分线式”流程,且整车检查的时间小于落车检查和摇枕组装检查作业的时间之和,这样整体上既节约了作业人员的人数也提高了作业效率,同时统一了物料的管理和检查。发现四线相互之间作业不同不会导致轮对、构架、空簧等小部件的准备等待。而且都已具备完成改流水线的能力,即使出现返工、故障等情况时还能继续作业,减少了作业停滞的风险。

2种方案作业时间如图6所示。

“分线式”流程能够更加有效地进行资源配置,同时可以提高整个组织的运作效率。转向架落成提高了约14%整体的效率,为持续在高位的工作量提供了保障。

人员技能得到了提升,更多的作业人员满足了落车和摇枕组装技能需求,降低了故障率的发生,提高了组织的灵活性。由于“分线式”的生产单元集成了生产加工所需 的技术、设备、人员、工具,是一个可以独立运转的组织,具有很强的可移植能力。因此,对于作业管理者来说,一个这样的作业单元就是一个作业过程中可以信任的不需要花费精力去管理的标准化单元,同时也为职工调休创造了条件。

图4 “模块化”方案实施情况

图5 “分线式”方案实施情况

图6 两种方案作业时间对比图

7 结语

转向架是动车组走行部的关键部位。为提高动车组转向架的落成效率和质量,实现节能降耗,降低生产成本,提高经济效益及市场竞争力,通过生产流程优化是保持生产运行能力的一种重要方法。通过本文的介绍,希望对落成工序的工艺操作有所帮助。