延长石油煤化工CO2捕集、利用与封存(CCUS)工程实践

王维波,汤瑞佳*,江绍静,王 宏,杨 红,王 伟

(1.陕西延长石油(集团)有限责任公司 研究院, 西安 710065;2.陕西省二氧化碳封存与提高采收率重点实验室,西安 710065)

0 引言

2018年10月8日,联合国政府间气候变化专门委员会(IPCC)发布的《IPCC全球升温1.5 ℃特别报告》(Special Report:Global Warmng of 1.5 ℃)明确指出,目前全球气温较工业化前升高了1 ℃,最快有可能在2030年温升达到1.5 ℃。为实现温控目标,避免温室气体对气候系统造成不可逆转的负面影响,必须采取控制措施。CO2捕集、利用与封存(Carbon Capture,Utilization and Storage,简称CCUS)技术将CO2从工业或其他排放源中分离出来,并输送(车辆运输或管道输送)至特定地点加以利用并封存,以实现被捕集CO2与大气的长期隔离。CCUS技术可有效降低碳排放量,是能源企业积极应对全球气候变化,实现碳减排的有效途径之一。胜利油田、吉林油田、中原油田等企业在国内率先实施了CO2驱油与封存[1],神华集团也开展了咸水层CO2封存。

延长石油所属油田大部分储层具有低孔(8%~16%)、低渗(0.1×10-3~20×10-3μm2)、低压(压力系数<0.8)特点,是国内外典型的致密砂岩油藏,传统注水开发“注不进、采不出”,“注水压力高、单井产能低”等问题特别突出。陕北地处干旱或半干旱地区,生态较为脆弱,水资源匮乏,油田开发缺水,急需绿色、高效的驱油技术。而注CO2驱油代替注水驱油为油田可持续发展提供了新的思路,驱油的同时CO2被封存于地下,也可以减轻本土能源化工企业的碳减排压力。但由于受油藏地质条件所限,该地区CO2驱油为非混相驱替方式,极易发生气窜。陕北黄土高原丘陵地带,也为CO2驱油与封存安全监测提出了更高要求。另外,煤化工企业提高CO2捕集效率,降低捕集成本,更是规模化实施CCUS技术需要满足的经济条件之一。

延长石油集团通过多年攻关,发挥自身优势,打造了全球首个集煤化工CO2捕集、油田CO2驱油与封存为一体的CCUS项目,在工程实践、技术创新方面积累了宝贵经验[2-4]。该文基于延长石油靖边CO2驱油与地质封存示范项目,针对技术难点,梳理了捕集、驱油、封存与监测各个环节的工程实践中取得的成果,以期为国内CCUS项目的开展提供借鉴。

1 煤化工CO2捕集

工业化捕集CO2分为燃烧前捕集、燃烧中捕集和燃烧后捕集3种方式。煤化工的CO2捕集属于燃烧前捕集。陕西延长石油榆林煤化有限公司(以下简称“榆林煤化”)利用低温甲醇洗工艺捕集合成气中的CO2,已建成的捕集装置捕集能力达到5万吨/年。低温甲醇洗基于物理吸收法净化气体,可同时或分段脱除气体中的CO2,H2S等酸性组分,净化后的气体总硫含量<0.1 mg/m3、CO2含量(0.1~20)×10-6(体积)。另外,甲醇对H2,N2,CO(合成原料)的溶解度极其微小,降压闪蒸过程中被优先解吸后分级闪蒸来进行回收,所以有效组分损失很少。

CO2提纯的基本原理是采取专用的甲醇二氧化碳气分离器将无硫中压甲醇富液中的CO2解吸出来,通过设置换热器回收冷量以维持能量平衡,二氧化碳压缩机压缩、冷却并分离不凝气后,最终得到纯度≥99%的液态CO2。

1.1 CO2捕集提纯工艺

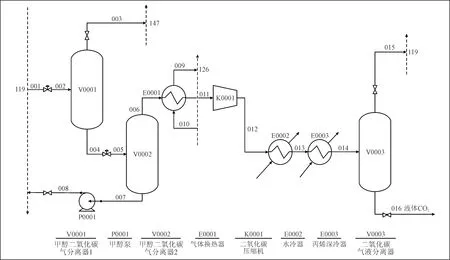

榆林煤化捕集装置主要工艺流程如图1所示,主要包括:

图1 榆林煤化CO2捕集装置工艺流程Fig.1 Process flow of CO2 capture unit in Yulin Coal Chemical

1)无硫中压甲醇富液,在进入H2S浓缩塔前,关闭原有管路,经过加压阀减压后,进入专用的甲醇二氧化碳气分离器V0001。

2)底部出来的甲醇富液经过泵P0001后,重新打入原无硫中压甲醇富液119管路并返回H2S浓缩塔。

3)从甲醇二氧化碳气分离器V0002顶部出来的CO2气体,通过换热器E0001,由原中压闪蒸气126管路旁路出的气体(全部气量),回收冷量后进入CO2压缩机K0001。

4)回收冷量的中压闪蒸气,重新返回至原126管路,随后进入原料气102管路。

5)CO2气体经过压缩机K0001压缩及配套的水冷器E0002降温后,进入丙烯深冷换热器E0003液化,随后进入二氧化碳气液分离器V0003,分离器底部流出的是液态CO2产品,分离器顶部排出的不凝气进入到原管路147中。

6)从二氧化碳气液分离器V0003底部流出的液态CO2产品进入低温储罐,需要时通过冲车泵打入低温槽车,然后运至使用现场。

1.2 最佳操作参数

为达到单位CO2捕集能耗最低的目的,通过考察纯度、压缩机K0001出口压力、加热器E0001出口温度、年产量与能耗的关系,得到了装置最佳操作参数:入提纯区甲醇富液流量0~119 400 kg/h,其中CO2含量(mol)0~21.00%;压缩液化后CO2流量0~8.36 t/h,其中CO2含量(mol)≥ 99.5%,CO含量≤0.8%,H2含量≤0.1%,CH4O含量≤0.04%,N2含量≤0.02%,产品纯度满足驱油用CO2的指标要求。

1.3 捕集装置特点

传统低温甲醇洗工艺流程包括原料气预冷、原料气中H2S与CO2的吸收、H2与CO等的回收及H2S浓缩(N2气提)、甲醇溶液热再生、甲醇水分离、尾气水洗回收甲醇和系统甲醇的补充。榆林煤化根据甲醇洗工艺流程和特点以及CO2的提纯规模,针对性提出了解决方案。原系统产生的甲醇富液首先经过一级减压调节阀后进入一级分离器。此时富液温度高于该压力下不凝气体(杂质)的沸点,使不凝气体迅速沸腾汽化从一级分离器顶部排出。分离不凝气体后的富液经过二级减压调节阀压力后进入二级分离器,大部分的CO2气体从富液中沸腾汽化解吸出来,然后通过设置换热器回收冷量以维持原系统的能量平衡,经二氧化碳压缩机压缩、冷却并分离少量不凝气后,最终得到符合要求的液态CO2产品。

相对于传统低温甲醇洗工艺流程,榆林煤化工艺增加了1台压缩机、2台换热器和1个闪蒸罐,固定投资高于传统低温甲醇洗工艺流程,但是可得到纯度高达99.6%的液态CO2。这样不仅有利于实现CO2减排,而且得到的液态CO2可提高延长油田石油采收率。

榆林煤化将工艺与原系统有机整合,从甲醇富液分离高纯度CO2,具有工艺简单、不凝性气体排放少、能耗低和CO2回收率高等优点,综合性能优于常规低温精馏工艺。结合低温甲醇洗装置的工艺特点,直接从无硫中压甲醇富液中分离得到纯度为99.6%的CO2,CO2捕集成本约为120元/t。

2 CO2驱油提高采收率

CO2驱油是一项历史悠久、极具潜力的采油技术。注CO2首先快速补充地层能量,溶解于原油使其体积膨胀、黏度降低,油水界面张力减小[5]。与传统注水驱油技术相比,CO2驱油适用范围广、驱油成本低。

CO2驱油分为混相驱和非混相驱。延长油田大部分油藏难以满足混相条件,以非混相驱为主[6]。煤化工捕集的液态CO2经罐车输送至油田,储罐中-20 ℃,2.2 MPa的液态CO2通过屏蔽泵预增压送至注入泵,压力约为8 MPa时送至注入井口,泵入井筒[7]。目前延长石油在靖边乔家洼、吴起油沟开展了CO2驱油先导试验[8-9]。下文仅以靖边乔家洼试验区为例。

2.1 靖边乔家洼地质油藏及开发特征

靖边乔家洼油区位于鄂尔多斯盆地陕北斜坡中部。陕北斜坡剖面示意图如图2所示。CO2驱油试验区长62构造整体为东高西低的单斜构造,局部存在突起,构造相对平缓,地层整体西倾,倾角约为0.6°。

图2 陕北斜坡剖面示意图Fig.2 Schematic diagram of the Northern Shaanxi slope

靖边乔家洼油区长6油层原油具有密度小(0.858 t/m3)、黏度低(地面11.54 mPa·s、地层4.87 mPa·s)、凝固点低(16~17 ℃)、初馏点低(78~83 ℃)等特点。地层水总矿化度为50.52~95.11 g/L,平均71.34 g/L,pH值为5.5,水型为CaCl2型。长6油层的温度为44 ℃,原始地层压力12.9 MPa,压力系数0.8。试验区含油层位为延长组长6油层,平均孔隙度10.7%,平均渗透率1.49×10-3μm2,驱动类型以弹性驱动为主。

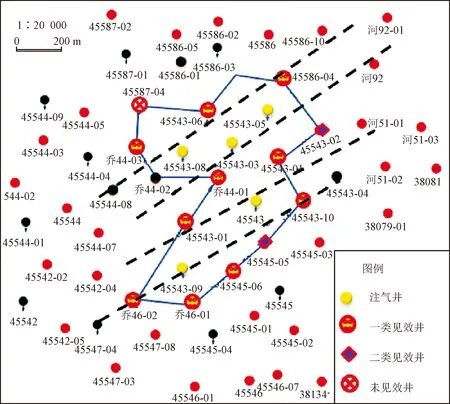

试验区油井受效方向分布如图3所示。试验区5口注气井控制同层位生产井33口,其中一线受益井14口,二线受益井19口,注气控制面积1.2 km2,控制石油地质储量39.4×104t。2009年油井压裂投产,初期日产液3.06 m3,日产油1.06 t,投产12个月产量递减幅度74%。注气前试验井组平均单井日产液0.55 m3,日产油0.17 t,含水率64%,累产油1.032×104t。

图3 试验区油井受效方向分布图Fig.3 Distribution of effective direction of oil well in test area

2.2 CO2注入历程及运行情况

2012年9月试验区第一口注气井投运,2014年扩大到5个注气井组。截止2018年12月,累计注入液态CO29.31×104t,单井注入压力7.4~9.6 MPa,平均8.5 MPa;单井日注能力15.1~24.5 t,平均18.9 t。

由于低渗油田天然裂缝发育,注气一段时间后,部分采油井不同程度见到CO2。2016年7月实施水气交替注入方式,水气段塞比1∶1,注水压力8.1~8.9 MPa,注水量7.5~10 m3/d,注气能力约为注水能力的2倍。由于水段塞增加了孔隙中水的饱和度,降低了气体饱和度,使CO2相对渗透率降低,从而减小了不利的流度比,抑制了黏性指进,改善了气驱波及系数。实践表明水气交替工艺简单、实施方便,是目前工艺技术条件下防止单层突进的最好方式。同时针对随着注入量的增加、注入时间的增长,后期气窜可能性增大的风险,进行了气窜控制方法适应性研究[10]。

2.3 CO2驱油效果

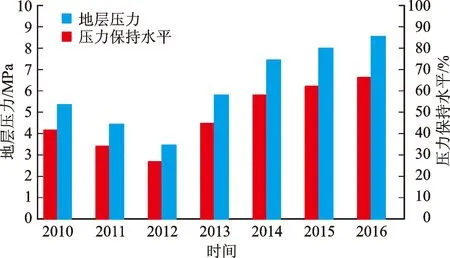

试验区前期为衰竭开发,地层能量亏空严重,加之油藏低孔-特低渗的特点,从注气到见效时间相对较长。注气12个月后受益井开始见效,随着注入井数、注入量的增加以及注入时间的推移,见效井数陆续增加。平均单井日产液上升至1.12 m3,平均单井日产油上升至0.32 t,综合含水率稳定在65%左右,地层压力由注气前3.49 MPa恢复至8.54 MPa,压力保持水平由30%提高至65%,如图4所示。延长特低渗透油藏注入CO2能有效快速补充地层能量。注气区块产量递减率较衰竭开采下降了12.67%,预计比水驱提高采收率8%以上,注CO2驱是提高特低渗油藏采收率的有效手段。

图4 试验区地层压力恢复情况Fig.4 Formation pressure recovery in test area

3 CO2油藏地质封存

不同于咸水层封存[11],延长油田是利用CO2在驱油提高采收率的同时,通过构造圈闭封存、束缚气封存、溶解封存、矿化封存等机理被地质封存在地下。鄂尔多斯盆地是我国陆上结构稳定、构造简单和断裂不发育的地区,是实施CO2地质封存最有利和最安全的地区之一。油气勘探和开发实践证实,陕北区域发育有多套有利于超临界CO2封存的地质层位。

3.1 盖层封闭性评价

CO2地质封存的关键是地质封存的安全性,即是否会发生CO2泄漏,而盖层封闭性是影响CO2是否发生逃逸的主要因素之一。延长油田长6储层的上覆盖层为长4+5层,需要对盖层微观发育特征、微观孔隙特征、渗流特征和驱替规律进行评价[12]。

研究区陆源碎屑组分体积分数平均值为67.98%,主要为长石类,其次为石英、黏土和碳酸盐。其中,长石含量20.62%~50.79%,石英含量11.75%~34.08%,黏土矿物含量10.24%~62.15%。黏土矿物含量高,增加了岩石胶结强度,使盖层更加致密化,封闭性更好。胶结作用是孔隙度和渗透率下降的主要原因之一,研究区填隙物中胶结物类型主要为黏土类(29.08%)和碳酸盐类(2.04%),主要成分为伊利石(50.68%)、绿泥石(32.19%)和伊蒙混层(17.13%)。碳酸盐胶结是盖层致密主要原因之一,进一步增强了盖层的封闭性。

高压压汞和恒速压汞测试研究了盖层微观孔隙特征。研究区样品平均孔隙度为3.04%,平均渗透率为0.02×10-3μm2,排驱压力高(0.778~10.330 MPa,平均为3.41 MPa);孔吼半径比平均值为216.81,排驱压力大,属于中高排驱压力-微吼道型。排驱压力平均为6.188 MPa,平均孔隙半径为123.94 μm,主流吼道半径为0.48 μm,平均孔吼半径比为224.516,平均总孔隙进汞饱和度为3.3%,平均总吼道进汞饱和度为20%,最终进汞饱和度平均为25.48;其中个别井无样品测试数据,表明样品过于致密,无法将汞压入。研究区孔隙结构为高排驱压力-微孔道型,孔吼比大,吼道窄,渗流阻力大,可以实现CO2有效封存。

核磁共振和气水相渗测试研究了盖层渗流特征和驱替规律。岩心饱和水状态下的核磁共振T2谱曲线以单峰为主,T2谱主要分布在<10 ms的区间内,可动流体饱和度为2.68%~13.82%,平均为8.487%,主流吼道半径平均为0.12 μm,孔吼半径比平均为216.81。气体的相对渗透率为0.028 3~0.520 6,平均值为0.21,束缚水饱和度为58.44%~99.35%,平均值为82.396%,气水两相渗流区间窄,气水两区含水饱和度宽度平均值为13.5%,共渗点含水饱和度平均值为91.3%,说明此类盖层孔隙大多属于微纳米级别,巨大的毛管阻力对气体具有良好的封闭性。研究区长4+5盖层能够有效阻止CO2逃逸,实现CO2地质封存。

3.2 区块封存潜力评价

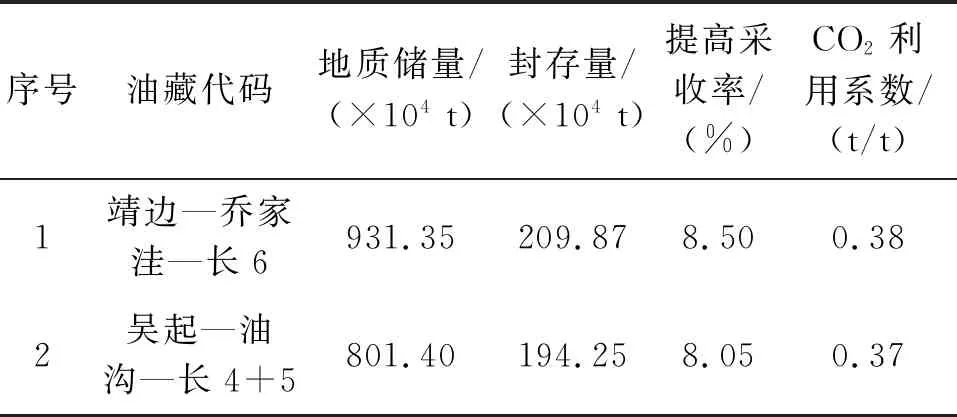

利用延长油田CO2驱油与封存潜力评价系统,对延长油田非混相驱的目标油藏进行CO2驱油与封存潜力评价[13-15],评价内容包括CO2封存量,提高采收率幅度,CO2利用系数。评价结果如表1所示。

表1 目标油藏CO2封存潜力评价结果Tab.1 Evaluation results of CO2 storage potential of target reservoirs

评价结果表明:靖边—乔家洼—长6油藏适合非混相驱地质储量为931.35×104t,封存潜力为209.87×104t,CO2利用系数为0.38;吴起—油沟—长4+5油藏适合非混相驱地质储量为801.40×104t,封存潜力为194.25×104t,CO2利用系数为0.37。

4 CO2驱油与封存环境监测

CO2驱油与封存过程中存在泄漏的风险。井筒的不完整性,地质构造形成的断层及裂缝,盖层的不完全封闭都可能造成CO2逸散。CO2的扩散运移与地层发生物理化学作用,对地质环境和生态环境将产生影响,因此需要综合运用地球物理、地球化学等多种技术手段,对注入CO2后储盖层的完整性、深部CO2运移与分布、渗漏所造成的环境影响等进行监测,以便全面评估封存工程的安全性、持久性和有效性[16-17]。

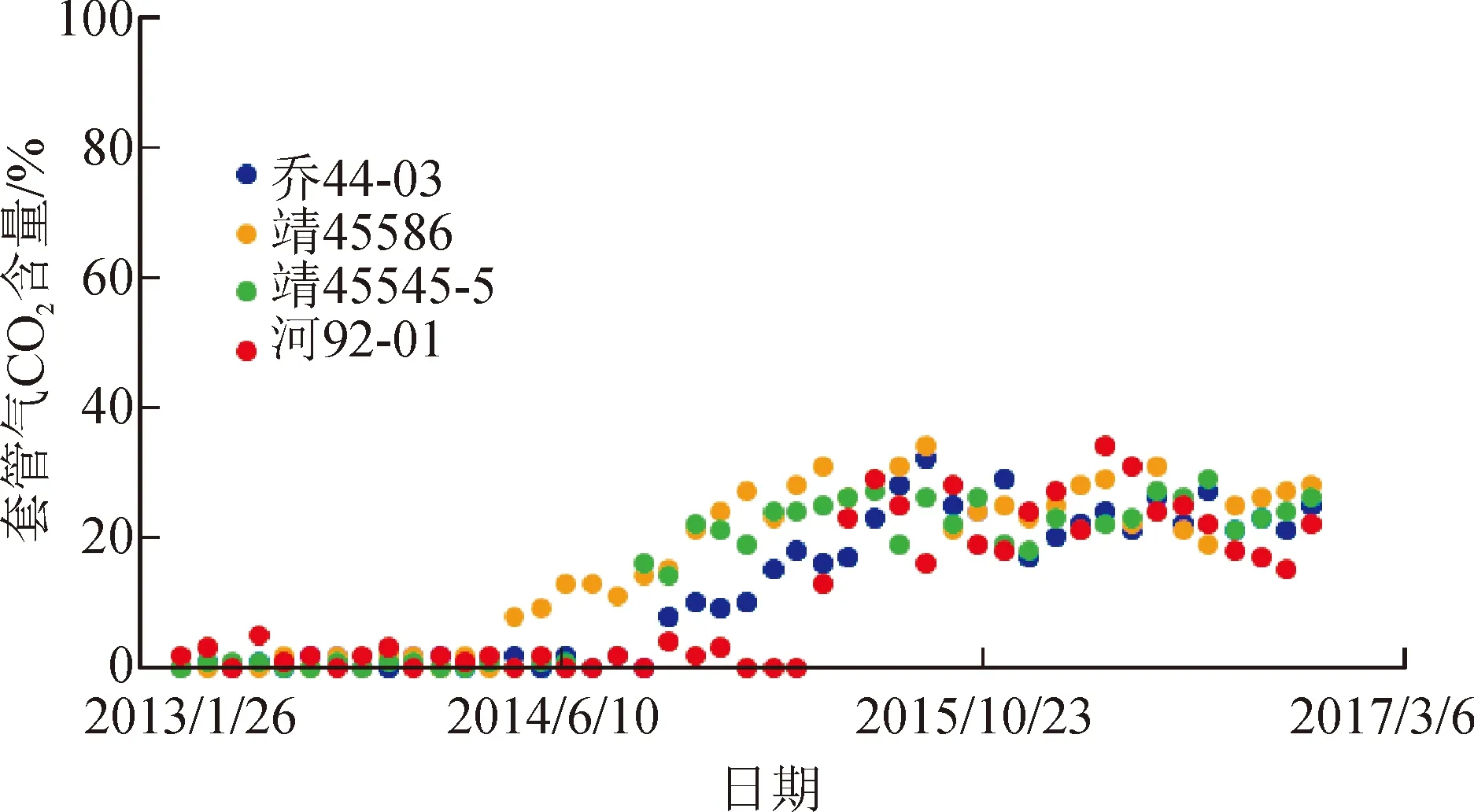

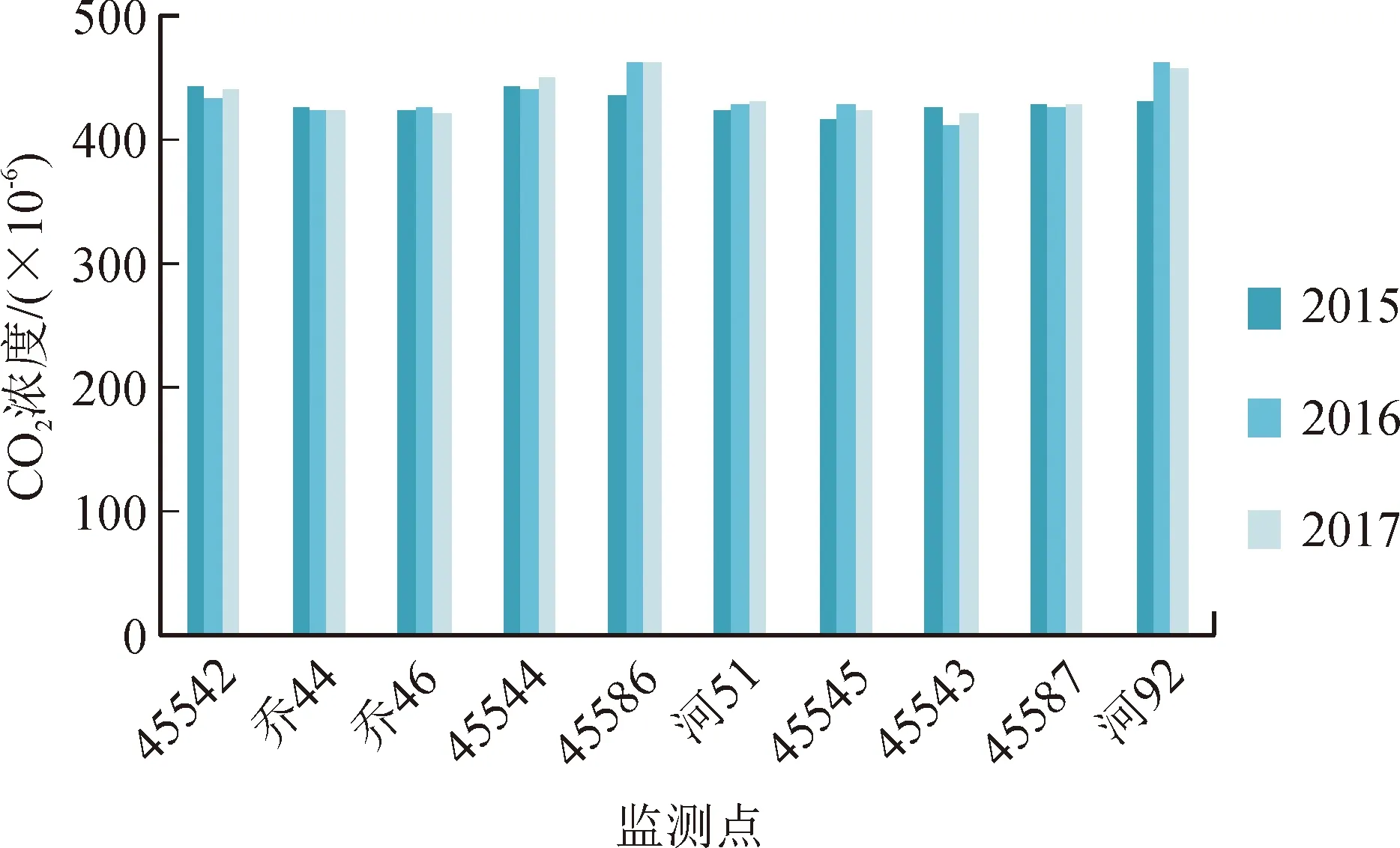

完整的CO2地质封存项目生命周期包括运行前、运行、关闭、关闭后4个阶段,环境监测布局应该基于不同阶段进行设置和调整。目前, 延长石油靖边CO2驱油与封存项目处于运行阶段的日常监测。CO2在储层的运移最直接的体现在受益油井中,持续对注入区受益油井套管气CO2浓度进行监测,结果如图5所示,CO2含量为5%~30%。试验区大气中CO2浓度监测结果如图6所示,连续对试验区井场大气的监测表明,大气中CO2浓度平均为430×10-6,处于合理水平。综上监测表明试验区注采井组既有一定的连通性, 注入井与生产井之间存在少量窜逸,但大气监测结果未检测到CO2泄漏。

图5 油井套管气CO2浓度监测Fig.5 CO2 concentration monitoring of casing gas in oil wells

图6 试验区大气中CO2浓度Fig.6 CO2 concentration in the atmosphere of the test area

由于黄土高原丘陵地带,特殊的地理形貌造成CO2泄漏特征多样性,需要建立贯穿地下、土壤和地表以及覆盖封存区的所有重要环境载体和人类活动场所的全方位立体监测体系以管控CO2封存的安全和环境影响。试验区因地制宜,从空间方位上制定了不同的监测方案。地下储层CO2运移可以采取气相示踪剂、三维地震监测CO2的空间分布;地表通过对地表水、敏感植物监测,判断CO2是否泄漏至地表;再通过大气中CO2浓度的监测,判断CO2是否通过其他渠道泄漏进入大气。“储层+地表+大气”三位一体全方位监测体系的建立,实现了CO2泄漏的预测预警,保证了项目的安全运行。

5 展望

延长石油通过CCUS工程实践,实现了陕北煤化工CO2有效减排及资源化利用,为化石能源的低碳清洁利用提供了经验和示范。随着陕北煤化工基地建设以及延长石油产业链的发展,每年有将近1 000×104t的CO2排放到大气中。开展低成本CO2捕集,既解决了煤化工发展的瓶颈问题,又以CO2为资源,代替传统注水开发,提高低渗透油藏原油采收率的同时实现CO2的地质封存是完全可行的。煤化工碳减排与油田高效开发有机结合,开创了绿色低碳、循环利用的能源发展新模式,值得继续关注。