载体桩在黏土持力层最优桩距的分析*

杨 璐,李 音,于永彬

(1. 沈阳工业大学 建筑与土木工程学院,沈阳 110870; 2. 沈阳市建设工程质量监督站,沈阳 110002)

近些年来,随着城乡建设的发展,载体桩应运而生.载体桩是在沉管式扩底桩与扩底桩这两种桩基形式的基础上发展而来的,载体桩将下层具有一定厚度且承载力比较高的土层作为持力层,将桩端填料夯击成扩大头且以桩端土体为承载研究对象,是一种较新的桩基形式.载体桩由桩身、载体两部分组成.其载体是由混凝土、夯实填充料和挤密土体等三部分组成[1].载体结构构造图如图1所示.

图1 载体结构Fig.1 Structure of bearing base

对于不同于传统桩,载体桩因承载力高、施工速度快、工期相对较短、成桩质量好、施工过程将大量建筑垃圾工业废料作为填充料利于环保、造价低且能在一定程度上调整不均匀沉降等优点而在全国各地受到广泛应用.目前,对载体桩设计施工的研究以北京波森特岩土工程有限公司为主[2],在载体桩的承载性能和受力机理方面,一些学者对载体桩进行了试验及数值模拟研究[3-8].但作为一种较新的桩基形式,载体桩受周围桩的扰动及最优桩距的研究还有不足.因此,本文在大连普湾新区的工程静载试验的基础上,通过有限元数值模拟来深入分析载体桩受周围桩的扰动及最优桩距的问题.

1 工程实例及试验研究

1.1 工程实例

该项目位于大连普湾新区,此项目的桩基础部分采用载体桩.本工程试验桩有四组,桩长均为17 m,桩径为φ500 mm,桩身混凝土为C35,施工填料采用碎砖等建筑垃圾或中风化碎石.经计算该工程载体桩夯扩体直径为1.2 mm[9].

该场地地貌属于海积漫滩,不存在泥石流及不良外动力地质作用条件,为稳定场地,因此适宜作为建筑用地.根据现场勘查,场地土层共分为四个主要地质层,分别为素填土、淤泥质黏土、粉质黏土和全风化岩.桩端持力层为粉质黏土.为方便数值模拟,根据经验E的取值范围为2.0Es~5.0Es,其中,E为弹性模量,Es为压缩模量.经反复试算确定弹性模量E.

1.2 试桩试验

该工程试桩采用低应变动测法,根据实测反射波曲线检测桩身的完整性.每级2 h维持荷载法为本工程试桩竖向静载试验所采用的方法.

经实测反射波曲线分析可知,1#桩为III类桩,其极限承载力不能代表桩真实承载力水平,因此将其舍去.桩身完整性为Ι类的3#、4#试桩试验结果较为接近,本文取3#、4#试桩进行研究,根据静载试验结果绘制反映桩顶竖向荷载Q与桩顶累计沉降值s的关系曲线,如图2所示.由图2可知,3#试桩和4#试桩竖向静载试验所得出的桩顶沉降结果与有限元模拟结果变化趋势相同,曲线皆为缓变型,且有限元模拟结果与4#试桩试验结果相近,误差在10%以内,有限元计算结果和试验结果吻合较好,因此,该有限元模型的建立是合理的.

图2 有限元分析结果和试验结果对比Fig.2 Comparison of results obtained with finite element analysis and experiments

2 有限元计算结果及分析

2.1 有限元模型建立与现场试验结果对比

表1 载体桩建模参数Tab.1 Modeling parameters for ram-compacted piles with bearing base

表2 土体参数Tab.2 Soil parameters

有限元模型建立为1/2实体模型.本模型中设置了两个生死单元,分别是针对载体桩和载体桩位置的土体.在地应力平衡时,载体桩单元无效,在后续分析步中,应激活载体桩单元并杀死载体桩位置的土体.定义模型的边界条件时,需对土体底部施加三个方向的约束,对土体模型的外侧施加径向位移约束.在杀死载体桩位置土体的同时改变边界条件,约束桩体的径向位移.

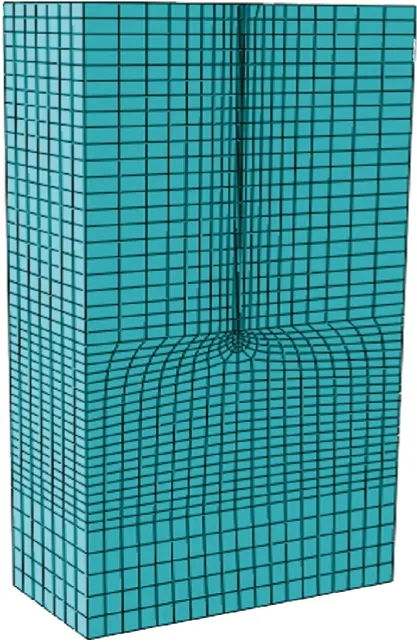

本模型网格采用C3D8R单元类型[11],对桩体附近土体及载体附近土体进行加密划分[12],共计10 764个单元,13 050个节点.土体网格划分如图3所示.桩网格划分如图4所示.地应力分析如图5所示,平衡后土体位移达到10-4m以上,满足模拟要求.

图3 土体网格模型Fig.3 Mesh model for soil

图4 桩网格模型Fig.4 Mesh model for pile

图5 地应力平衡Fig.5 Geostatic stress balance

2.2 工程载体桩受周围桩的影响分析

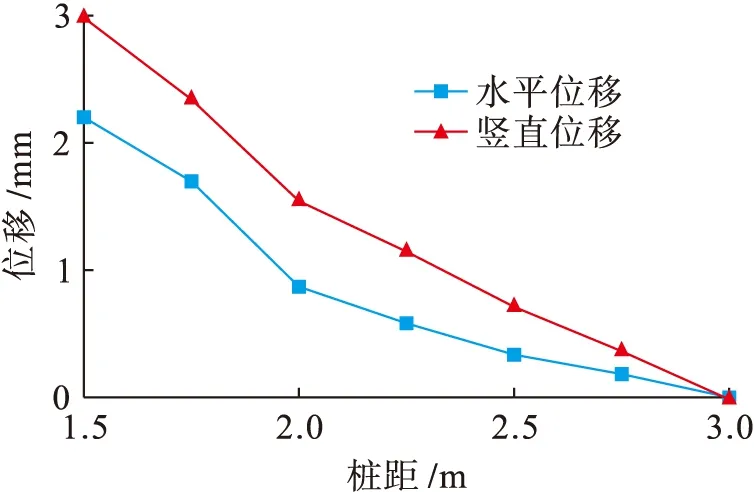

当用有限元软件模拟分析时,先模拟载体桩单桩,取夯扩体一侧最宽处为测点,测点位置如图6所示.图6中,A点为测点.运用Query information功能查看并记录单桩数值模拟分析后测点的位置,然后在距离载体桩1.5、1.75、2、2.25、2.5、2.75、3 m分别模拟第二根载体桩,通过查看第一根载体桩测点的位置变化来确定载体桩的相互影响程度及扰动范围.

图6 测点位置示意图Fig.6 Schematic location of measuring point

根据数值模拟结果观察测点位置,发现载体桩在受周围桩扰动的情况下,夯扩体向外向上移动.在实际工程中,此种情况的出现会严重影响载体桩的成桩质量.图7为直径为1.2 m时夯扩体相互扰动情况.由图7可知,随着桩距的增加,载体桩受周围桩的扰动效果逐渐减小.当桩距在3 m时,夯扩体不再有向上向外移动的趋势.模拟结果说明周围桩对该工程载体桩的扰动范围为3 m内.

图7 直径为1.2 m时夯扩体相互扰动情况Fig.7 Mutual perturbance between rammed bodies with diameter of 1.2 m

对于载体桩,如果桩的设计间距过小,桩在原状土地的应力扩散面会有很大面积的重叠,这使得单桩承载力发挥不出来,造成经济浪费.

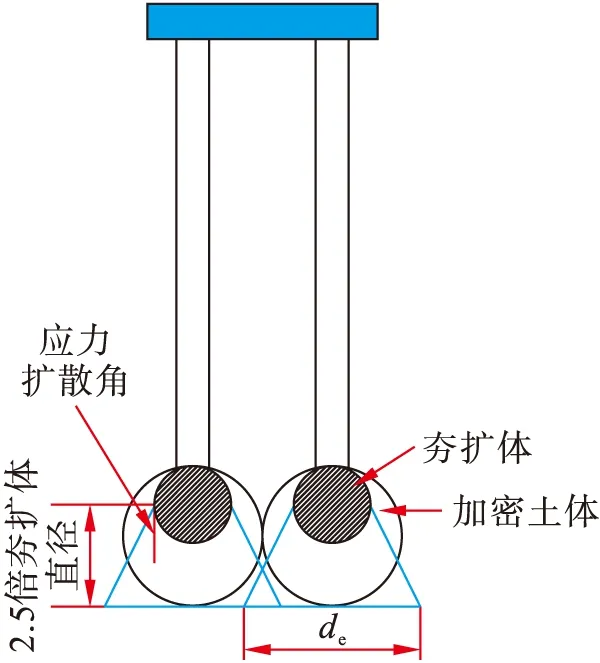

由规范查得,载体桩应力扩散角为12.5°.该工程桩径为0.5 m,夯扩体直径为1.2 m(2.4倍桩径).图8为载体桩应力扩散示意图.由图8可知,夯扩体侧面1倍夯扩体直径,夯扩体底部2倍夯扩体直径为载体桩加密区土体范围,应力扩散圆直径为

de=2tan 12.5°×2.5×2.4d+2.4d≈5.060d

(1)

式中,d为载体桩桩径.

图8 载体桩应力扩散示意图Fig.8 Schematic stress dispersion of ram-compacted piles with bearing base

载体桩群桩布置形式如图9所示.为了充分发挥群桩下持力层承载力,其应力扩散圆直径与桩距的关系[13]满足

de=(16/π2)1/4N≈1.13N

(2)

式中,N为载体桩桩距.

图9 载体桩群桩布置示意图Fig.9 Schematic arrangement of ram-compacted piles with bearing base

由式(1)、(2)可得,N=4.478d=2.239 m.

综上所述,当夯扩体直径为1.2 m且持力层为黏土时,既能使载体桩的相互扰动在允许范围内,又能使持力层承载力充分发挥.载体桩的最优桩距为2.4 m.

2.3 载体桩最优桩距与夯扩体直径的关系

将载体桩的夯扩体直径从0.8、0.85、0.9 m逐渐增加到1.1 m,采用ABAQUS软件进行数值模拟,限于篇幅原因,文中只列出夯扩体直径为0.8、0.9、1、1.1 m时载体桩夯扩体受周围桩的扰动情况,数值模拟结果如图10所示.由模拟结果可知,随着载体桩夯扩体直径的增加,夯扩体相互扰动范围逐渐增大.说明载体桩受相邻桩的扰动情况与夯扩体直径的大小有着密切的联系.因此,夯扩体的大小是决定载体桩最优桩距的一个重要因素.

为了使持力层的承载力完全发挥,根据式(1)、(2)得出夯扩体直径与桩距的关系,如表3所示.

根据规范规定载体桩桩间距不宜小于3倍桩径,本工程中载体桩桩径为500 mm,最小桩距为1.5 m.大量工程实践表明,载体桩桩间距的大小与被加固土层的土体性质有关.当以含水量较高的黏性土为被加固土层时,设计桩间距应比常规设计大,这是因为含水量较高的黏性土的被加固性差,施工影响范围大.当被加固土层为卵石和砾石时,由于卵石和砾石的被加固性较好,施工范围影响较小,可适当减小桩间距[14].

桩间距的具体选择需要从减小复合载体施工影响、尽量节约施工费用等方面考虑.由数值模拟分析得出的相邻载体桩扰动情况、规范内容、理论分析,并结合以往工程实践规律的基础上得出载体桩最优桩距与夯扩体直径的关系,如表4所示.

图10 夯扩体的相互扰动情况Fig.10 Mutual perturbance between rammed bodies

表3 夯扩体直径与桩距的关系Tab.3 Relationship between diameter of rammed bodies and pile spacings m

表4 夯扩体直径与最优桩距的关系Tab.4 Relationship between diameter of rammed bodies and optimal pile spacings m

由表4可知,当夯扩体直径在1~1.2 m时,载体桩最优桩距为夯扩体直径的2倍;当夯扩体直径大于等于0.8 m且小于1 m时,载体桩最优桩距略大于夯扩体直径的2倍.

3 结 论

结合工程实例并利用ABAQUS软件得出以下结论:

1) 数值模拟计算出的结果与真实的现场试验数据较吻合,表明利用ABAQUS建立的模型可以真实准确地反应载体桩桩土性状的规律性.

2) 在该工程中,载体桩在受周围桩影响下,夯扩体会有向上向外的位移,扰动范围在3 m内.该工程载体桩最优桩距为2.4 m.

3) 以受相邻载体桩扰动情况、规范内容、理论分析并结合以往工程实践规律的基础上得出,在持力层为黏土的前提下,当夯扩体直径在1~1.2 m时,载体桩最优桩距为夯扩体直径的2倍;当夯扩体直径大于等于0.8 m且小于1 m时,载体桩最优桩距略大于夯扩体直径的2倍.