SPMT门架吊具在沉箱出运中的应用

雷忠平 中港疏浚有限公司

1.前言

SPMT(即Self-propelled modular transporter),中文名称:自行式模块运输车,其最先由荷兰MAMMOET公司研发并投入使用。由于其出色的可操控性,已被工程人员广泛应用到城市高架桥整体拆除、大型混凝土构件等超大件运输工程中。本文通过笔者亲身经历的工程项目,利用SPMT模块车与龙门架组合进行沉箱出运,阐述自行式模块运输车在大型混凝土构件运输中的应用,以供参考和借鉴。

2.工程概况

某工程护岸总长为1598m,其中斜坡式护岸长1448m,直立式DE段护岸长150 m,本段护岸设计考虑与规划岸线衔接,故采用直立式结构。直立式护岸主体采用钢筋混凝土预制沉箱,沉箱尺度(长×宽×高)为12.45×10×9.7m,沉箱顶标高为 2.0m,底标高为-7.7m,共 6个仓格,仓格尺寸为3.5×3.75m,前后趾宽度均为1m,单个沉箱重686t。DE段护岸共安放沉箱 12个,为防止EF段斜坡堤护面及堤脚影响DE段前沿水域,在E点拐角之后的EF段再安放2个沉箱。沉箱通过水上吊运安装,安装完成后,沉箱内填10~100kg块石,仓口铺设0.2m厚二片石垫层,浇筑0.2m厚封仓混凝土。

3.方案比选

本工程利用东阁岭山脚下狭长区域作为沉箱预制场,长度为225米,砼台座宽度为12米,海侧临时便道宽度为5.2米,设计地面标高为+7.0米时,外边坡采用1500~2000kg大块石护面。预制场至码头装船地点最远处约170米,需将预制好的沉箱陆地运输到至码头指定地点交付浮吊吊装,浮吊起吊至平板驳上;平板驳海运至安装现场,再采用900T浮吊起吊安放。其中陆地上的运输方案直接影响工程进度和项目成本,合理的运输方案则能大大提高平板驳和浮吊的利用率,因此选择合理的陆地运输方案至关重要。

方案一:采用传统的气囊实陆上平移。气囊在卷扬机或其他牵引设备牵引下,滚动前进,在造船、港口建设大型构件运输中广泛应用。优点,场地限制少,无需大型的机械设备,节省资金。缺点,牵引设备及大量人工配合,运输速度慢,转向困难,运输通需全部硬化,且运输路线固定,安全风险高,针对本项目预制场位置特征,吊装前需对预制场前沿岸线350m范围内海域开挖至-3.0m,以满足正常水位下900T吊船吊装吃水要求。

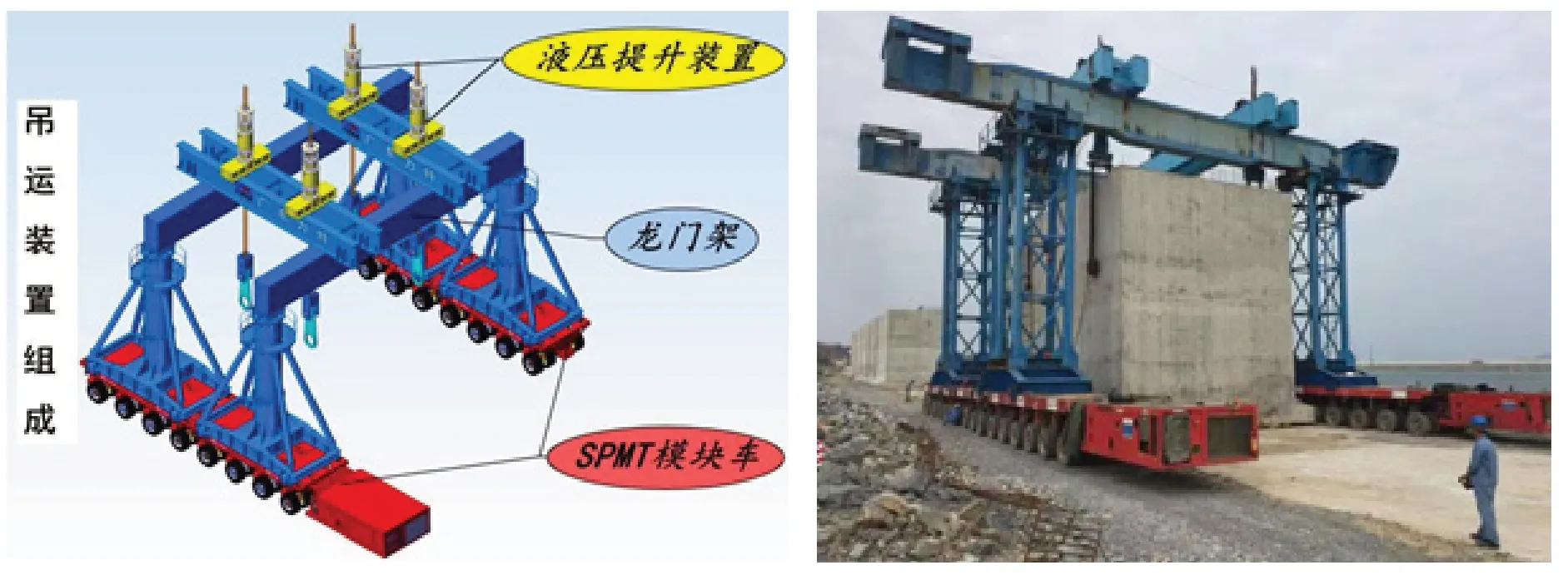

方案二:SPMT 龙门架吊具系统,实现起吊及运输一体化。SPMT是一种模块化生产及组装的拖挂车,车体的基础部件由一个动力单元车和一个6轴线单元车或4轴线的单元车自由组成。每个动力单元车都可以不同的单元车相拼组,以满足不同吨位和不同结构、尺寸载装构件的运输需求。SPMT的各个轴线都是在主控程序的严密控制下进行旋转与移动的,具有具备良好的操控性,自行式模块运输车,集成龙门吊、吊装、吊索等装置,利用该系统进行沉箱出运,运输路线无需固定,设备组装场地小,运输通道无需混凝土硬化,仅采用块石换填,面层铺碎石,道路承载力达到8.5t/m2以上即可满足要求,节省预制场建设成本。

陆地预定路线平移方案有两种选择,经过工期、成本、现场地质条件综合比选,最终选择采取第二种方案,即SPMT龙门吊设备实现起吊、运输一体化陆地平移方案。

4.施工工艺

4.1 设备选型

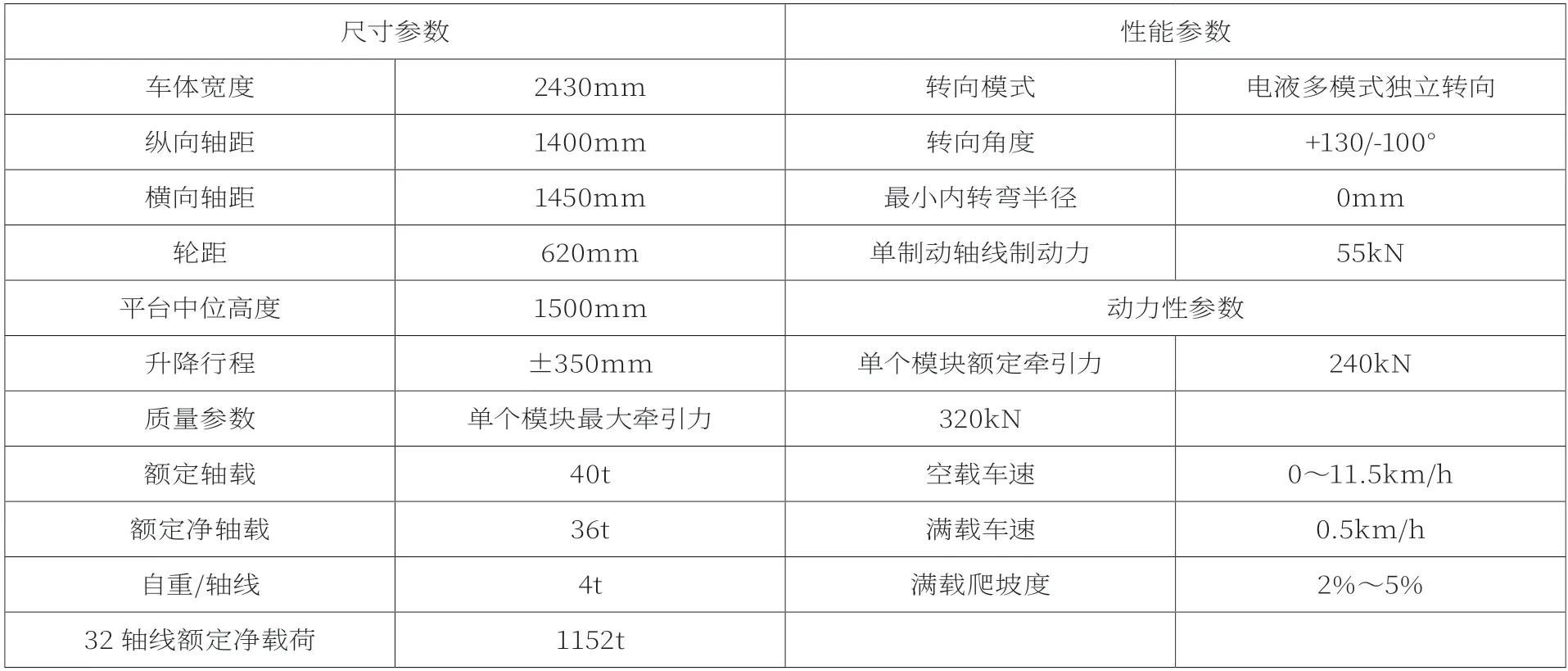

SPMT的最大轴线载荷为40吨/轴线,SPMT的宽度为2.43米,轴间距为1.40米。因此P=40/(2.43*1.4)=11吨/平方米。每一轴线都分为2轴,每一轴上装有两个轮胎。每个轮胎最大承载能力为40/4=10吨。SPMT的最大轴线载荷为40吨/轴线(0.5公里/小时情况下),SPMT平均自重为4吨/轴线,因此平均的基本有效载荷为36吨/轴线。

单个沉箱重686吨,门架总重约210 吨。自行式模块运输平台载重为:686+210=896吨。

本工程SPMT动力单元车选用德国MAN发动机,功率390KW的模块车为自行式模块运输车供应走行、转向驱动力;模块车车体主要承载结构均采用Q690D刚强度钢焊接而成并拼装成空间框架式结构。选取16个轴线模块车组成SPMT车体。两辆SPMT模块车与龙门架吊具组装沉箱吊运系统,整个吊运系统额定载重量为:2*16*36=1152吨,SPMT负荷率896/1152*100%=77.78%,满足安全使用要求。

4.2 作业场地准备

现场提供平整后的场地20×30 m进行SPMT门架组装。SPMT门架系统整体横向行驶通道不小于20m,SPMT车组轮宽为2.5m,沉箱两侧各修建不小于4.5m的行驶辅路,辅路采用块石换填,路面坡度小于2%。承载力不小于8.5t/m2。

4.3 SPMT门架组装

(1)SPMT 组装流程为:SMPT车组拼装→安装门架底座→安装门架立柱→吊装门架纵、横梁→吊具安装。

(2)采用70吨汽车吊对SPMT车组进行现场安装。通过连接SPMT模块车的液压系统、电气系统等拼装完成2个PPU(390)、32轴线模块车组。对SPMT进行电器标定,SPMT车组进行调试验收,确保整个SPMT系统良好状态。

图1 SPMT出运沉箱

表1 SPMT主要技术参数如表

(3)调整两列SPMT 车组处于对称位置,使其横向间距为13430mm,然后制动,安装门架,门架底座设置防滑胶垫,调整各车组平台高度至1350mm,使用吊机安装门架底座及立柱,并用螺栓将其相互紧固,最后使用吊机安装门架横梁、纵梁等设备。

4.4 沉箱装载

(1)SPMT操作人员控制车组分别驶入沉箱的两侧辅道。通过操控系统的7种转向模式(直行、斜行、前轴转向、后轴转向、八字转向、横行),调整模块运输平台位置,使得沉箱重心与SPMT门架系统纵横向中心重合,偏距不超过10mm,然后通过调整吊具的纵梁位置及纵梁上的电机,使得吊索位于沉箱预留孔位,调整吊具的高度使得钢丝绳高度处于沉箱吊点高度便于安装插销,将每个吊点插销插入钢丝绳,并对插销进行锁紧,对钢丝绳进行预紧,检查所有吊点吊具,各项准备工作完成。

(2)操作人员控制SPMT将沉箱整体缓慢提升。SPMT车板受力按照压力表上每增加3MPa为一阶段提升,每一阶段提升时必须有专人监控并检查沉箱4个吊点、门架系统及SPMT车组的受力情况。

(3)沉箱提升约50mm后停止顶升,检查SPMT动力模块均衡(悬挂)油压表,各支撑点压力差不超过8%,调整时,各个支撑点应逐点调整,每次50mm~60mm,避免局部严重过载,使所有压力表读数达到要求。提升完毕后,静置10分钟,检查各部位受力情况,检查门架系统及SPMT车组正常后开始启运。

4.5 沉箱运输

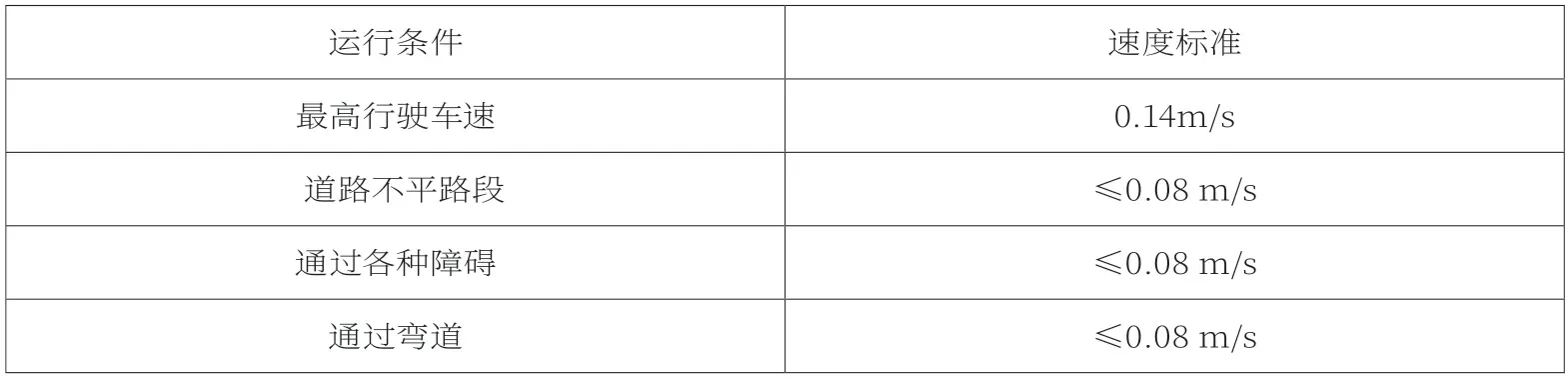

(1)沉箱起吊装车后,1名操作人员及2名协助观察人就位,检查主控系统及各轴线胎压等项指标,确认一切正常后,开始启运,运输速度按表2进行控制。

(2)模块车起步时,应缓慢匀速加油门,最终以0.1m/s的速度匀速行驶,监控人员需严密监测PPU-390控制面板SPMT运行数据、车组的运输状况、沉箱装载情况,检查路面强度,是否有下陷或隆起等情况,并实时汇报运输班长,班长综合各项反馈数据及现象进行调节。

4.6 沉箱卸车存放

(1)运输车组驶入出运码头,全车制动,检查并确认一切无误后,操作手操作控制车板整体下降,操作SPMT进行降板直至沉箱落地,下降时按3MPa为一阶段,分阶段下降,下降过程必须专人监控,观察各项数据及指标,严禁一次到位。

(2)沉箱底座全部触地且全部重量由地面承载后,检查沉箱、地面耐压情况,无异常情况后解除吊具上的插销。

(3)举升SPMT,需保证门架处于垂直状态,收起吊具的钢丝绳并固定,操作SPMT纵向行走驶离沉箱。转入下一沉箱出运作业。

表2 运输速度控制表

5.结语

通过本项目采用SPMT+门架吊具工艺的实际应用可见,较传统气囊及滑道等出运方式,该工艺可以灵活拼组以适应不同吨位的载重需求,轮轴负荷均匀,地基承载力要求不高,转弯半径小转向灵活(可原地360度转向),且SPMT系统场地适应性强,占地面积小,对构件出运顺序调整适应力强;纯机械自动化操作,安全有保障,施工效率高,平均3.5小时/件,本工程14件沉箱在8天内完成全部出运安装工作,大大节省了工期。