螺纹钢HRB400E小方坯连铸生产实践

李维华

(福建三宝钢铁有限公司技术中心,福建 漳州 363000)

螺纹钢HRB400E钢筋旧称三级螺纹钢,为热轧带肋钢筋的一种,屈服强度不低于400MPa。螺纹钢与光圆钢筋的区别是表面带有纵肋和横肋,通常带有二道纵肋和沿长度方向均匀分布的横肋。螺纹钢属于小型型钢钢材,主要用于房屋、桥梁、道路等土建工程建设,大到高速桥梁、铁路、公路、等公用设施,小到房屋墙、梁、板、枉等,其在使用中要求有一定的机械强度、弯曲变形性能及工艺焊接性能[1-4]。目前,螺纹钢的生产分为长流程和短流程,其中长流程工艺流程为:烧结矿+焦炭→炼铁→炼钢(转炉或者电炉)→连铸→热轧→入库,短流程工艺流程为:炼钢(电炉)→连铸→热轧→入库,可以看出,两种生产工艺都包含连铸工艺,说明了连铸在现代生产螺纹钢HRB400E钢筋的主要性。本文主要研究螺纹钢HRB400E小方坯连铸生产工艺,主要包括:控制连铸钢水化学成分及其它成分配比、中间包的检查与烘烤、连铸温度制度、温中间包高度液面控制、拉速和冷却水流量控制等,摸索螺纹钢HRB400E小方坯连铸生产的生产工艺和生产可行性,为后续连轧钢工序提供前提条件[5-8]。

1 工艺装备与生产流程

本文研究的螺纹钢HRB400E小方坯连铸生产车间属炼钢三厂管辖区域,炼钢三厂工艺装备主要有90t超高功率电弧炉2座,70t顶底复吹转炉一座,配套2座R9m弧形连铸机和其他配套辅助设备设施。螺纹钢HRB400E小方坯连铸生产工艺流程为:LF炉出钢→钢包回转台→中间包→结晶器→二冷段→拉矫机→火焰切割机→输送辊道→翻钢机及移坯机→出坯→热送(冷堆)。

2 连铸机主要工艺技术参数

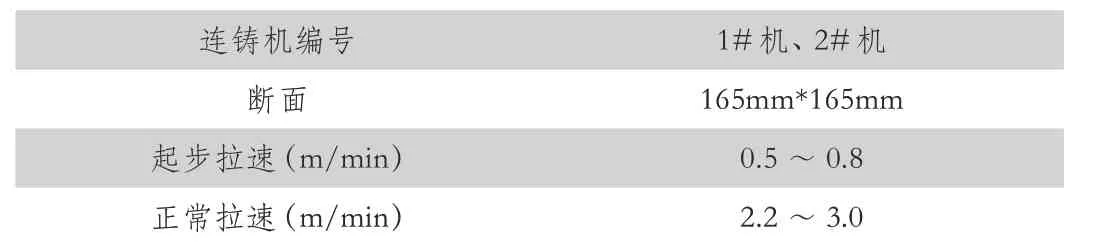

螺纹钢HRB400E小方坯连铸机主要工艺技术参数如表1所示。

表1 连铸机主要工艺技术参数

3 连铸操作工艺过程控制

3.1 连铸钢水化学成分要求

根据新国标GB/T 1499.2-2018规定的螺纹钢HRB400E化学范围要求,连铸钢水化学成分应满足表1要求。另外,钢水应有一定的流动性,要求锰硫比在15以上,锰硅比在2.5以上;氧含量要降低,Als在60ppm以内;炉后吹氩时间≥240s。

表2 连铸钢水化学成分要求

3.2 中间包的检查与烘烤

中间包内衬材质选用绝热板材料,首先检查中间包水口座砖情况,有问题及时更换,其次要检查绝热板与绝热板之间的泥料粘合情况,无异常方可安装定径水口。在烘烤之前中间包必须保持干净,正常操作情况下,中间包烘烤小火20min以上,中火20min以上,大火20min以上,总时间在90min以上。另外,定径水口烘烤时间要保证在3h以内,且烘烤时间要大于中间包烘烤时间1h以上。

3.3 连铸温度制度控制

连铸温度制度控制主要包括氩后温度控制、大包开浇温度控制和中间包温度控制,其温度控制还与上钢类型有关,关键参数控制如表3所示。

表3 连铸温度制度控制

3.4 中间包高度液面控制

连铸浇铸作业过程中,中包液面高度控制应与实际钢水温度和当时拉速相匹配,中间包正常工作液面高度控制在600mm~700mm,钢水溢流高度控制在800mm,在大包转换时中间包液面高度控制在500mm以上,最低液面高度必须控制在400mm以上,浇铸尾包液面最低不得低于150mm。

3.5 拉速控制

连铸浇铸作业过程中,拉速要适当控制,过快则容易出现漏钢等事故,过慢则影响当班产量等,具体控制范围如表4所示。

表4 拉速控制

3.6 冷却水流量控制

为了提高钢坯的质量,对连铸机用水水质的要求越来越高,水的冷却效果好坏直接影响到钢坯的质量和结晶器的使用寿命,另外由于连铸工艺的实施,简化了加工钢材的过程,不但大量节省基建投资和运行费用,而且减少能耗,提高成材率,具体控制范围如表5所示。

表5 冷却水流量控制

4 连铸方坯质量检验

4.1 低倍组织检验

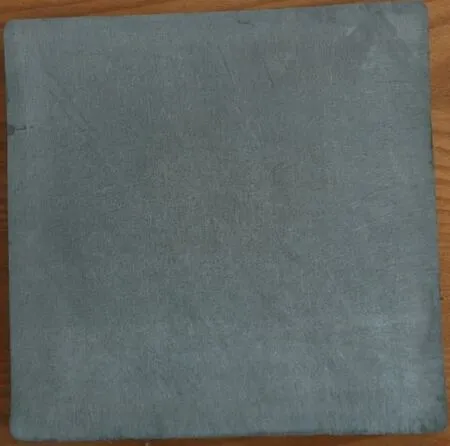

连铸坯低倍组织抽检频率为每周抽检1次,每次1个样品;当出现质量不稳定或新工艺,新材料应取样做低倍。连铸坯低倍检验的内部组织缺陷评级标准:YB/T153-2015《优质结构钢连铸方坯低倍组织缺陷评级图》。当连铸坯低倍组织缺陷>2.5级时造成轧钢出现的废品倒扣到炼钢车间,其它缺陷如影响到轧钢车间的钢筋质量根据实际情况经分析确认后另行考核;试验样小方坯低倍组织如图1所示,可以看出低倍质量合格。

图1 低倍组织检验

4.2 外形尺寸及表面质量

连铸坯表面不得有肉眼可见的裂纹、重接、翻皮、结疤、夹杂,深度或高度大于3mm的划痕、压痕、擦伤、气孔、皱纹、冷溅、耳子、凸块、凹坑和深度大于2mm的发纹,连铸坯横截面不得有缩孔、皮下气泡等。除上述规定外,连铸坯弯曲度每米不得大于10mm,总弯曲长度不得大于总长度的2%;在热装热送生产过程中,如出现连铸坯判试轧、有菱变(脱方)等缺陷但不影响轧制时,钢坯不需吊出另外堆放,应记录缺陷名称、支数并跟踪,考核炼钢车间。经过检查,试验样小方坯外形尺寸及表面质量均合格。

5 结论

通过控制螺纹钢HRB400E小方坯连铸生产过程及关键工艺参数,达到了成功制备钢HRB400E小方坯连铸的目的,并且螺纹钢HRB400E小方坯表面质量和低倍组织质量均合格,说明制备工艺可以大规模生产。