分析铝合金表面阳极氧化膜缺陷的成因

李宇帆

(云南云铝泽鑫铝业有限公司,云南 曲靖 655000)

随着技术的不断发展和进步,铝合金在加工技术方面,实现了非常大的突破,尤其是在技术不断发展的背景下,在阳极氧化处理相关技术方面,有了非常大的进步。铝合金由于受到多种不同因素的影响,容易出现氧化膜缺陷,造成铝合金表面的实际处理工作,无法达到技术要求。因此,为了能够了解缺陷的形成原理,采取对应的措施进行防范,当前需要对形成缺陷的具体成因进行研究,消除氧化膜缺陷问题。

1 铝合金表面阳极氧化膜缺陷的成因

铝合金工件的实际工序是对表面进行除油处理之后,应用酸洗液对表面进行化学处理,即利用酸性的溶液,实施具体的除膜处理,然后将经过水洗的铝合金表面实施阳极化处理,最后实施质量方面的检测工作。

1.1 表面加工问题

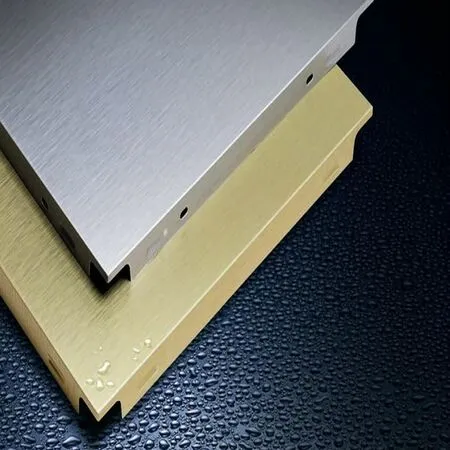

在质量检验过程中,可以发现由于表面加工质量引起的氧化膜缺陷,主要可以从两个方面体现:一,通过观察发现在零件表面顺着长度方向,会存在一些不光滑的纹路,并且顺着横截面的方向观察,可以发现纹路位置的氧化膜,呈现出了逐渐变薄的情况,具有下陷的特征。在化学抛光、除膜的实际工序中,会在铝合金的表面形成钝化膜,同时也会发生腐蚀的情况,在钝化膜的形成速度要比腐蚀速度大时,钝化膜就会覆在合金的表面,起到一定的保护作用,反过来说,如果腐蚀的速度更大,那么就无法形成保护膜,对铝合金的表面产生腐蚀作用。因此,由于加工不当,会导致铝合金表面产生一条凸起的线,其在酸洗的工序中,腐蚀速度会大于保护膜的形成速度,出现了局部腐蚀的情况,造成了表面缺陷,在最后的氧化工序中,缺陷部位的氧化膜就会出现不光滑纹路。二,如果在对零件进行检验的过程中,发现在零件螺纹面的氧化膜上发现了麻点,并且在麻点下的铝合金出现了非常明显的腐蚀情况,则说明螺纹处在加工时产生了一定质量问题,出现了腐蚀的情况,造成阳极氧化膜出现麻点缺陷(如图1)。

图1 铝合金表面阳极氧化图

1.2 组织异常问题

除了加工工序上可能会出现的各种氧化膜缺陷问题之外,铝合金自身的组织情况异常,也是造成缺陷出现的重要原因之一,具体可以从以下几个方面进行分析:一,对铝合金表面实施氧化处理之后,发现氧化膜的表面出现了随机分布皱点,并且皱点的分布具备随机性和异常性,同时对皱点处横截面进行观察,发现氧化膜的厚度呈现出不均匀状态,呈波浪状,位于皱点下方的铝合金表面,聚集了大量的杂质颗粒。经过与正常的区域氧化膜厚度进行对比,发现杂质聚集在铝合金内部时,不会对氧化膜的均匀性产生任何影响,而造成缺陷的原因主要是由于杂质大量地聚集在铝合金的表面,造成氧化膜呈现出波浪状,因此形成了皱点缺陷。二,在氧化处理之后,发现存在条纹缺陷,并且条纹使用肉眼即可见到,触感相对比较平滑。与垂直条纹的横截面进行取样对比进行观察,发现存在条纹缺陷位置的氧化膜实际厚度情况,与正常位置不存在明显的差别,但是在条纹下面的铝合金组织、正常组织存在比较明显的不同之处。在正常的组织中,弥散呈现出少、分布均匀的情况,在条纹组织中,弥散不仅质点比较多,同时也呈现出了聚集的情况。这说明造成表面条纹缺陷的原因,是由于铝合金部分组织弥散质点的高度聚集导致。

三,针对同一批次的铝合金零件进行氧化处理后,各个零件的表面氧化膜,可能会呈现出不同的颜色,一些零件会呈现出褐黄色,剩下的一般会呈现黑色。通过分别对横截面进行取样观察,发现这两种颜色的氧化膜,在厚度上都比较均匀,并且黑色的氧化膜厚度要比褐黄色氧化膜厚度低。出现这种情况主要是由于呈现出褐黄色的铝合金组织,存在块状难相溶或者是未溶的情况,铝合金组织相对比较洁净,而黑色氧化膜下的铝合金组织,存在着比较多的弥散相,一些会分布在晶界上。这种情况说明虽然使用同样一种加工工艺,但是由于铝合金的组织存在一定差异性,因此氧化膜的颜色也会不同,存在色差问题。

1.3 晶粒异常问题

图2 经过氧化处理的铝合金

由于晶粒异常造成的氧化膜缺陷问题,主要可以从以下几个方面体现:一,在氧化处理结束之后,肉眼可见表面存在比较粗大的花斑,并且将花斑磨去之后,对铝合金表面的现象进行观察,发现晶粒呈现出非常粗大的状态,肉眼即可观察到晶粒的实际特征。这种现象说明造成花斑缺陷的原因,是由于铝合金的晶粒过于粗大,晶粒存在异常。二,在氧化处理后,通过观察发现存在椭圆形的花斑,磨去表面的氧化膜红,发现在外圈存在一些粗大晶粒,处于中心位置的晶粒比较小,越靠近中间位置,花斑越不明显。这说明外圆位置的花斑,是由于铝合金外圆存在粗大晶粒,造成出现花斑缺陷。三,氧化处理后,大多数铝合金的表面氧化膜在色泽上相对比较均匀,少量的零件出现表面氧化发花问题,在色泽上相对不够纯净。这种缺陷问题,除了受到加工工艺的影响之外,造成缺陷的最大一个因素,就是与铝合金的组织情况相关。通过对比可以发现,隐约发花的位置组织、正常组织不存在比较明显的差异性,晶粒的构成情况也相同,但是晶粒的尺寸上差异比较大,出现隐约发花的组织晶粒尺寸要比正常的更大,说明出现表面发花缺陷,主要是由于晶粒的大小不同。四,经过氧化处理的铝合金表面(如图2),如果呈现出了阴阳面,即一面偏黄,另外一面偏灰,并且偏灰位置的厚度要比偏黄位置更厚。经过对比发现组织成分相同,但是晶粒的形貌上差异比较大,发黄的晶粒呈现拉长的形态,而偏灰的组织中,大部分晶粒都出现了再结晶的情况。这说明氧化膜出现阴阳面的缺陷,主要是由于结晶情况的差异性导致。五,氧化处理后发现出现了一条明显的阴影线,并且阴影线附近的氧化膜厚度情况比较均匀,不存在缺陷,通过经过与正常的组织进行对比,发现组织上也没有明显的差异性。在这种情况下,可以采用阳极覆膜的方法,将晶粒显示出来,进行仔细地观察,经过观察发现阴影线两侧的晶粒尺寸存在一定的差异,阴影线正好处于尺寸变化的位置上,这说明晶粒尺寸上的差异性,是造成出现阴影线缺陷的原因。

2 控制铝合金表面阳极氧化膜缺陷相关建议

从以上的分析中可以发现,由于铝合金自身材料导致的氧化膜缺陷问题,主要可以总结为三种,即加工质量、自身组织、晶粒异常。其中由于晶粒异常导致的缺陷,不仅在种类上比较多,同时占比也比较大,因此需要得到充分的重视。基于控制氧化质量的角度,提出了以下三点建议:一,从节约能源的角度分析,想要保证控制好缺陷问题,就需要将质量检验工作,落实在铝合金原材料采购之后、入库之前,对于所有需要入库的原材料,按照导致缺陷的原因,开展对应的检验工作,确保铝合金在组织上、结构上都能够满足实际的标准,才允许其入库等待使用,这样可以从根本上保证氧化的质量。二,对于加工质量问题以及组织不均匀的问题,使用肉眼即可观察到,对于晶粒的检测工作,需要专业器具、专业流程的处理,在检测方面存在一定的难度。因此,基于晶粒是造成缺陷的大部分原因,主要可以采用两种方式,开展晶粒的检验工作:首先,一些铝合金在经过化学浸蚀剂处理之后,能够显现出晶粒的本来样貌,但是一些铝合金需要经过阳极覆膜后,使用偏光进行观察才能够看到其特征,因此,在实际检测过程中,需要先使用第一种方式对大部分的铝合金进行检验,剩余无法检验的,再应用阳极覆膜方式进行检验。其次,通过观察如果发现晶粒出现比较明显的不均匀情况,那么就可以直接对缺陷原因进行判断,但是如果晶粒比较均匀,就需要对晶粒的尺寸进行合理规范,按照这个标准对铝合金实施质量检验。

3 结束语

对于铝合金表面阳极氧化膜来说,造成缺陷的原因有很多种,虽然其中晶粒问题可能造成的氧化膜缺陷几率比较大,但是针对加工质量、铝合金组织情况,也要给予充分的重视。以此保证能够通过准确的了解缺陷成因,制定出适当的解决措施,为提升氧化膜质量奠定良好基础。