爆炸硬化的110Mn13钢高接触应力下的初期耐磨性

崔宇琳,丁志敏,苏冬雪,陈晨

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.江苏中车电机有限公司 工艺技术部,江苏 盐城 224100;3.燕山大学 材料科学与工程学院,河北 秦皇岛 066004)*

高锰钢是一类应用广泛的耐磨钢,其在大冲击载荷或高接触应力作用下,表面迅速产生加工硬化,心部仍保持良好的韧性,因而有着其它材料无法比拟的耐磨性,广泛的应用于铁路道岔、破碎机锤头、球磨机衬板、挖壁机斗齿、齿板等机械装备中[1-2].

然而,高锰钢使用初期材料表面很软,在强冲击载荷或高接触应力作用下将产生较大变形,致使摩擦副之间接触不良,磨损较大,使高锰钢初期寿命缩短[3-4].因此,人们采用了一系列提高高锰钢表面[5-8]或整体性能[9-12]的方法来提高高锰钢的初期耐磨性,其中爆炸硬化处理是应用于高锰钢较多的一种表面形变强化方法.这种方法获得的硬化层深,且使高锰钢形成了外硬内软、表强里韧的优异特性,从而大大改善其初期耐磨性,进而延长使用寿命.

但在优化爆炸硬化处理工艺时,将遇到在实验室条件下怎样定量地评价爆炸硬化处理后高锰钢,特别是在高接触应力作用下初期耐磨性的问题,而关于此类问题,目前还鲜有报道.仅仅张观军等人[8]和赵干等人[6]分别对爆炸硬化处理后高锰钢在冲击载荷和滑动磨粒磨损的条件下的耐磨性进行了评定,而对于高接触应力下的高锰钢耐磨性,特别是高接触应力下爆炸硬化后高锰钢的初期耐磨性的评价还尚未见文献报道.鉴于此,本文将在设计出具有高接触应力载荷磨损试验的基础上,进一步对爆炸硬化处理后的高碳高锰钢初期耐磨性进行评定,以期为高锰钢高接触应力作用下初期耐磨性的评价提供详实的试验依据.

1 高接触应力载荷磨损试验的设计

1.1 摩擦副压头设计及接触应力计算

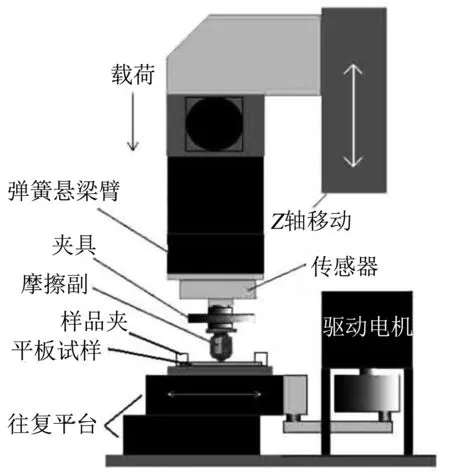

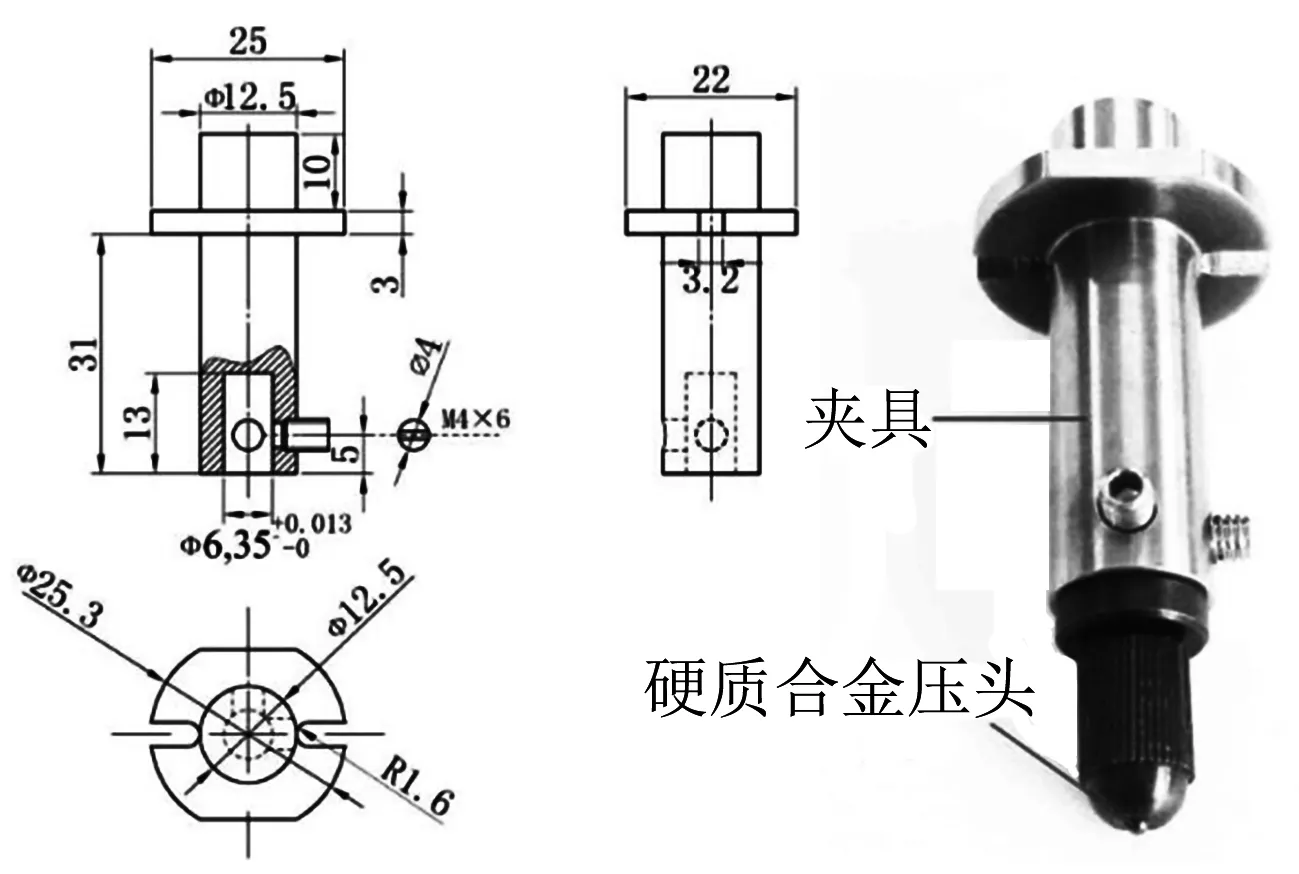

本试验将采用如图1所示的CETR UMT 摩擦磨损试验机,通过摩擦副压头改用直径为1.588 mm的HRB硬质合金压头来获得高接触应力的载荷,其夹具和硬质合金压头组成的摩擦副压头,如图2所示.其接触应力计算如下:

图1 CETR UMT 摩擦磨损试验机

图2 摩擦副压头尺寸及实物

当施加法向应力,且接触几何条件为摩擦副为半径为R的球与平面(R=∞)接触,即为点接触,其最大接触应力可按照《YB/T 5345-2014 金属材料滚动接触疲劳试验方法》中给出的计算方法进行计算,如式(1)所示.

(1)

式中,F为施加于试样上的法向载荷,N;μ1为试样的泊松比;μ2为摩擦副压头的泊松比;试样和摩擦副压头均为钢,取μ1≈μ2≈0.3;E1、E2为圆球与平面的弹性模量;∑ρ为试样与压头主曲率之和,mm-1.

计算公式为:

(2)

式中,R11为试样垂直于滚动方向的曲率半径,mm;R12为试样沿滚动方向的曲率半径,mm;R21为摩擦副压头垂直于滚动方向的曲率半径,mm;R22为摩擦副压头沿滚动方向的曲率半径,mm.αβ为点接触变形系数;αβ值由辅助参数cosτ决定:

cosτ=|(ρ11-ρ12)+(ρ21-ρ22)|/∑ρ=0

由《YB/T 5345-2014 金属材料滚动接触疲劳试验方法》中附录A的点接触系数表查得:αβ=1

将式(2)代入式(1)得:

(3)

本试验中摩擦副压头采用Φ1.588 mm的硬质合金圆球,施加的最大法向力F=400 N.其中硬质合金的弹性模量E1≈630 GPa,高锰钢的弹性模量E2≈206 GPa.

将F、E1、E2、R值代入式(3)得:σmax=15.27GPa.

1.2 体积损失量推导及初期耐磨性评价

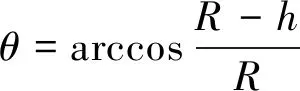

在15.27 GPa的高接触应力下,直径为1.588mm硬质合金球被压入试样表面进行往复磨损,则将在试样表面形成沟槽.因此,通过测定沟槽深度可以计算体积损失量,进而对初期耐磨性评价.体积损失量的推导公式如下:

当摩擦副相对试样滑动了S距离时,硬质合金球压入部分切削下来的试样体积为图3阴影部分所示,即磨损体积V,其中V1为压入部分的硬质合金球体积、V2为滑动切削掉的磨削体积.

图3 往复磨损中硬质合金球切削试样模型

(4)

(5)

(6)

(7)

(8)

体积损失量越小,则高锰钢的磨损量就越小,表明其耐磨性越好.

2 试验材料与方法

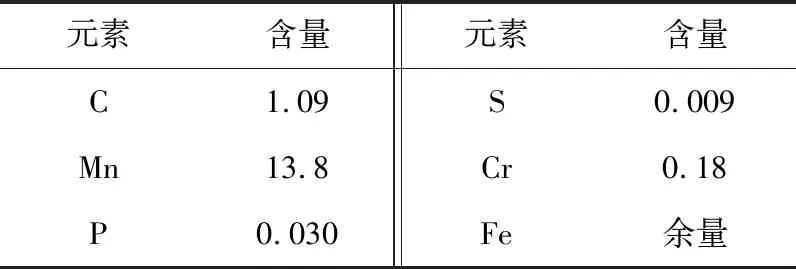

试验所用材料为110Mn13锻造高碳高锰钢(简称高锰钢,下同),其化学成分如表1所示.材料经熔炼、浇注和锻造后,进行水韧处理,由于高锰钢导热性差,为防止加热速度过快造成试样温度不均匀而产生较大的变形或开裂,故加热时先将试样随炉加热至650℃保温2 h,使得试样内外温差减小,然后再随炉加热到1050℃并保温3 h后水冷,并选取了其中一组水韧处理的试样进行了爆炸硬化处理.并对爆炸硬化处理前后的水韧态高锰钢表层切割成尺寸为16 mm×12.5 mm×5mm的金相试样和尺寸为21 mm×50 mm×115mm的磨损试块.

表1 100Mn13高锰钢的化学成分 %

利用Lecia DMi8 A金相显微镜对爆炸硬化处理前后的水韧态高锰钢表层进行了组织观察,并利用HV-1000B型显微硬度计测量试样的表面硬度,加载载荷为100 gf,保荷20 s.利用CETR UMT 摩擦磨损试验机分别对爆炸硬化处理前后的水韧态高锰钢进行了磨损试验,所用载荷为400 N.在磨损前及磨损32 min后,依次用丙酮和无水乙醇对试样进行超声波清洗,用OLYMPUS LEXT OLS3100 激光共聚焦显微镜对磨损后的试样进行观察,并测量沟槽深度,计算体积损失量.

3 试验结果与分析

3.1 110Mn13钢爆炸硬化层微观组织

3.1.1 金相组织

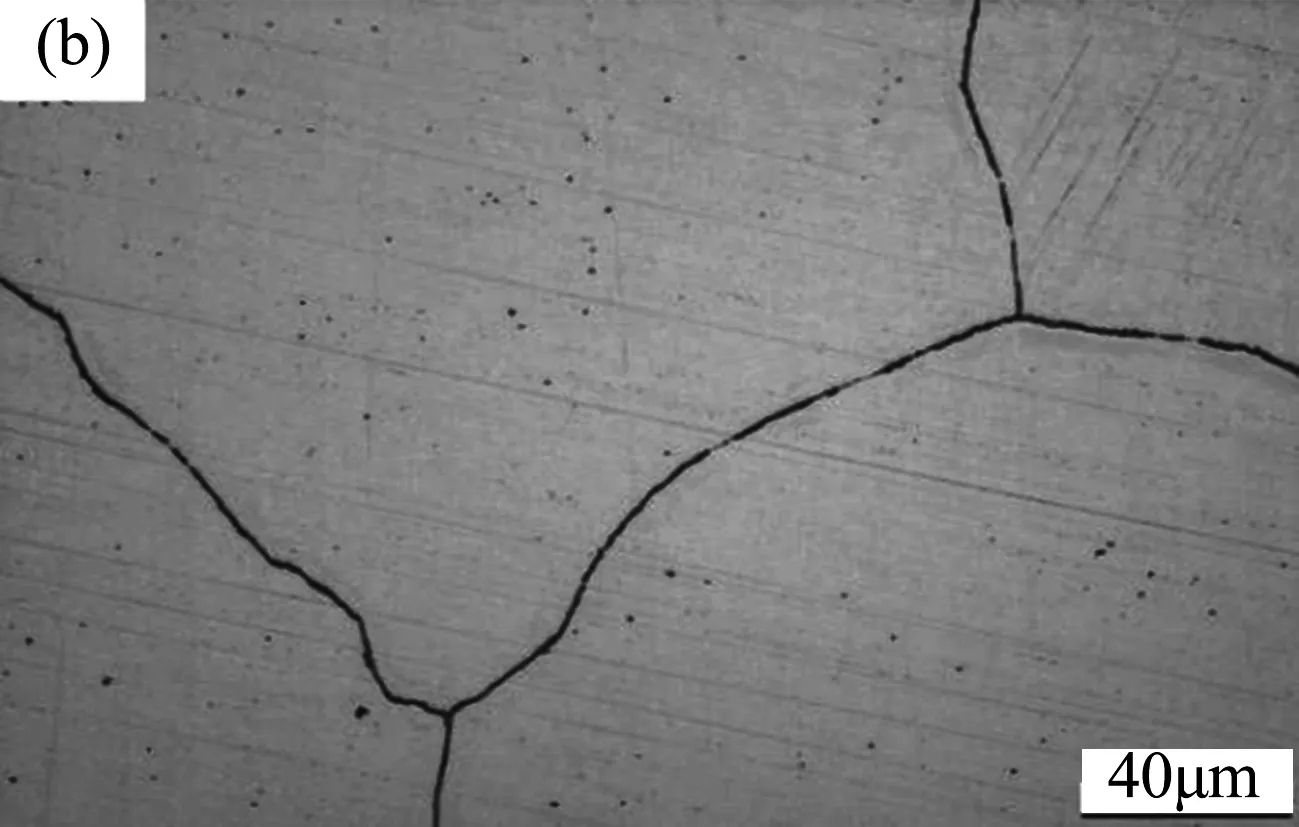

图4为爆炸硬化处理前后的水韧态高锰钢的金相组织,图4(a),4(b)为爆炸硬化前的金属组织;图4(c)、4(d)为爆炸硬化后的金相组织.爆炸硬化前水韧态高锰钢组织为均一的奥氏体,而经爆炸硬化处理后表层组织虽然也为奥氏体,但表层组织中出现了变形带.

图4 爆炸处理前后水韧态高锰钢金相组织

3.1.2 相结构

对爆炸硬化处理前后的水韧态高锰钢表层进行X射线的衍射分析,发现衍射谱中只有面心立方晶体结构的γ奥氏体相,即高锰钢经爆炸硬化后未发生相的转变,如图5所示.

图5 爆炸处理前后水韧态高锰钢X射线衍射谱

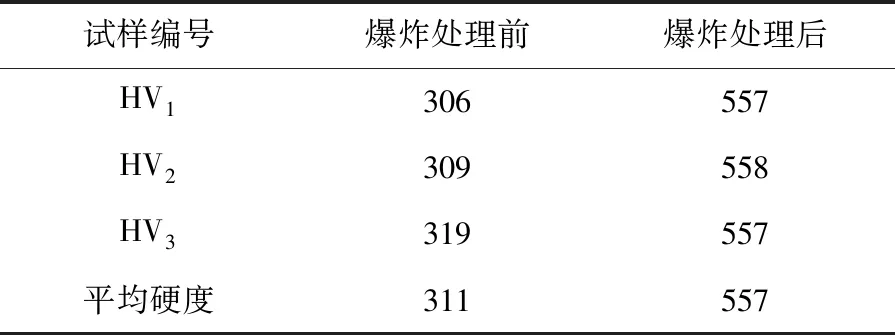

3.2 爆炸硬化处理后110Mn13钢的表面硬度及其梯度

表2为爆炸处理前后水韧态高锰钢的表面硬度.由表2可知,经爆炸硬化后的水韧态高锰钢硬度为557 HV,与爆炸硬化前311 HV相比,表面硬度大幅提高,提高了79.1%.图6为爆炸处理后高锰钢的硬度梯度.由图6可以看出,经爆炸硬化后,其表层具有一定厚度的变形层,硬化层约为12.5 mm,且硬度呈现出随离爆炸表面距离的增加而减小而后趋于稳定的趋势.

表2 爆炸处理前后水韧态高锰钢表面硬度

图6 爆炸处理后水韧态高锰钢的硬度梯度

3.3 高接触应力作用下110Mn13钢的初期耐磨性

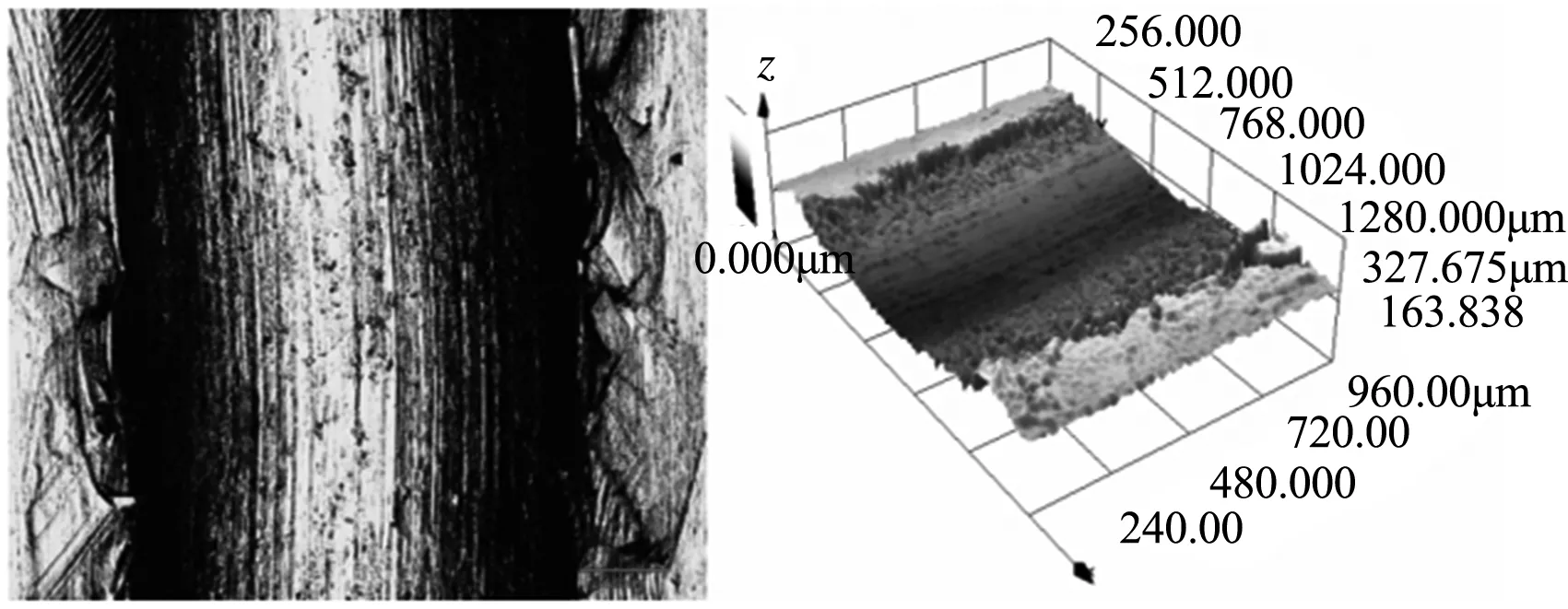

3.3.1 磨损后表面形貌

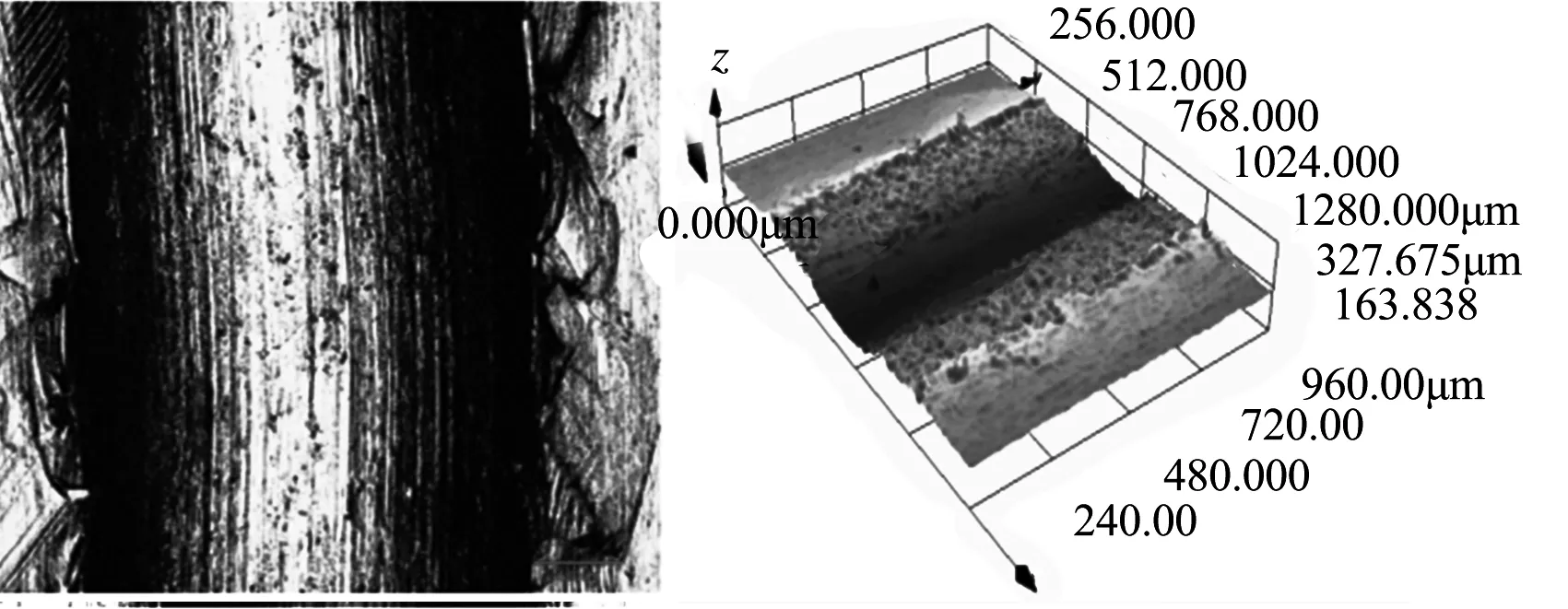

图7为爆炸硬化处理前后的水韧态高锰钢经磨损后表面的二维和三维形貌.从图7的二维形貌可以看出,经过磨损后都在表面上形成了一定深度的沟槽,并且在沟槽的底部都可以看到平行于压头移动方向的划痕,以及沟槽里都有不同数量的裂纹.爆炸硬化处理前水韧态高锰钢在沟槽底部裂纹的尺寸较小、且数量较少,而经爆炸硬化处理后裂纹的数量较多. 裂纹数量增加将会在 后 续 高 接 触

(a) 爆炸硬化处理前

(b) 爆炸硬化处理后

应力下容易出现剥落掉块而对耐磨性有不利的影响.

3.3.2 磨损后磨痕的深度及体积损失量

表3为爆炸硬化处理前后的水韧态高锰钢磨损后的沟槽深度和由1.2节的体积损失计算公式(6)求出对应的体积损失量.由表3可以看出,爆炸硬化处理前水韧态高锰钢磨损后沟槽深度较深,为63.685 μm,而经爆炸硬化处理后沟槽深度较浅,为35.020 μm.通过沟槽深度计算出体积损失量,其中爆炸硬化处理前高锰钢磨损后体积损失量为0.410mm3,而爆炸硬化处理后为0.167mm3.由此可见,经爆炸硬化后,高锰钢的体积损失量减少了59.3%,即初期耐磨性大大提升.

表3 爆炸处理前后110Mn13钢磨损后的沟槽深度和体积损失

在高接触应力的往复磨损条件下,爆炸硬化处理后的水韧态高锰钢体积损失量明显低于爆炸硬化处理前,即爆炸硬化处理后的水韧态高锰钢的初期耐磨性大大提升,与爆炸硬化处理前相比提高了59.3%.造成上述结果的原因可能与爆炸硬化处理后硬度的提高有关.

爆炸硬化处理前水韧态高锰钢硬度为311HV,而爆炸硬化处理后,在高能量冲击波作用下,产生塑形变形,使表面硬度增加,达到557HV,正是由于爆炸硬化处理后的高锰钢比爆炸硬化处理前的硬度高,所以在同样的接触应力下,爆炸硬化处理前由于高锰钢硬度低,导致压痕深,变形量大,因而体积损失量大.而经过爆炸硬化处理后高锰钢硬度提高,则变形量小,压痕较浅,体积损失量小.最终导致爆炸硬化处理后高锰钢的初期耐磨性得到了提高.即在高接触应力的作用下,高的表面硬度是爆炸硬化处理后高锰钢初期耐磨性提高的主要原因.但是,虽然爆炸硬化提高材料表面的硬度,使高应力载荷下初次的塑性变形减小,可以提高高锰钢的初期耐磨性,但在随后的摩擦磨损过程中正是由于高的接触应力材料因塑性差而容易出现裂纹和剥落掉块,而将降低高锰钢的初期耐磨性.

4 结论

为了评价高接触应力下爆炸硬化处理对高锰钢初期耐磨性提高的程度,本文首先通过将CETR UMT 摩擦磨损试验机中的摩擦副压头改用直径为1.588 mm的HRB硬质合金压头,然后采用400N的加载载荷、获得15.27GPa高的接触应力的基础上,开展了爆炸硬化处理后110Mn13高碳高锰钢的组织和高接触应力下的初期耐磨性能的研究,得出以下结论:

(1)爆炸硬化处理前水韧态高锰钢为单一的奥氏体组织.经爆炸硬化处理后,表层组织仍为奥氏体组织,未有相的转变,但其表层具有一定厚度的变形层;

(2)经爆炸硬化处理后的水韧态高锰钢,表面硬度大幅提高,由311 HV提高到557 HV,提高了79.1%.硬化层约为12.5 mm,且硬度呈现出随离爆炸表面距离的增加而减小而后趋于稳定的趋势;

(3)在高接触应力的往复磨损条件下,爆炸硬化处理后的水韧态高锰钢体积损失量明显低于爆炸硬化处理前,由0.410 mm3降低到0.167 mm3,即爆炸硬化处理后的水韧态高锰钢的初期耐磨性得到大幅提升,与爆炸硬化处理前相比提高了59.3%.