地铁客车重要零部件转向架轴端吊耳螺栓脱落故障分析及解决措施

张涛,付媛媛,林勤

(1.中车长春轨道客车股份有限公司 国家轨道客车工程研究中心,吉林 长春 130062;2.国家高速列车青岛技术创新中心,山东 青岛 266111)*

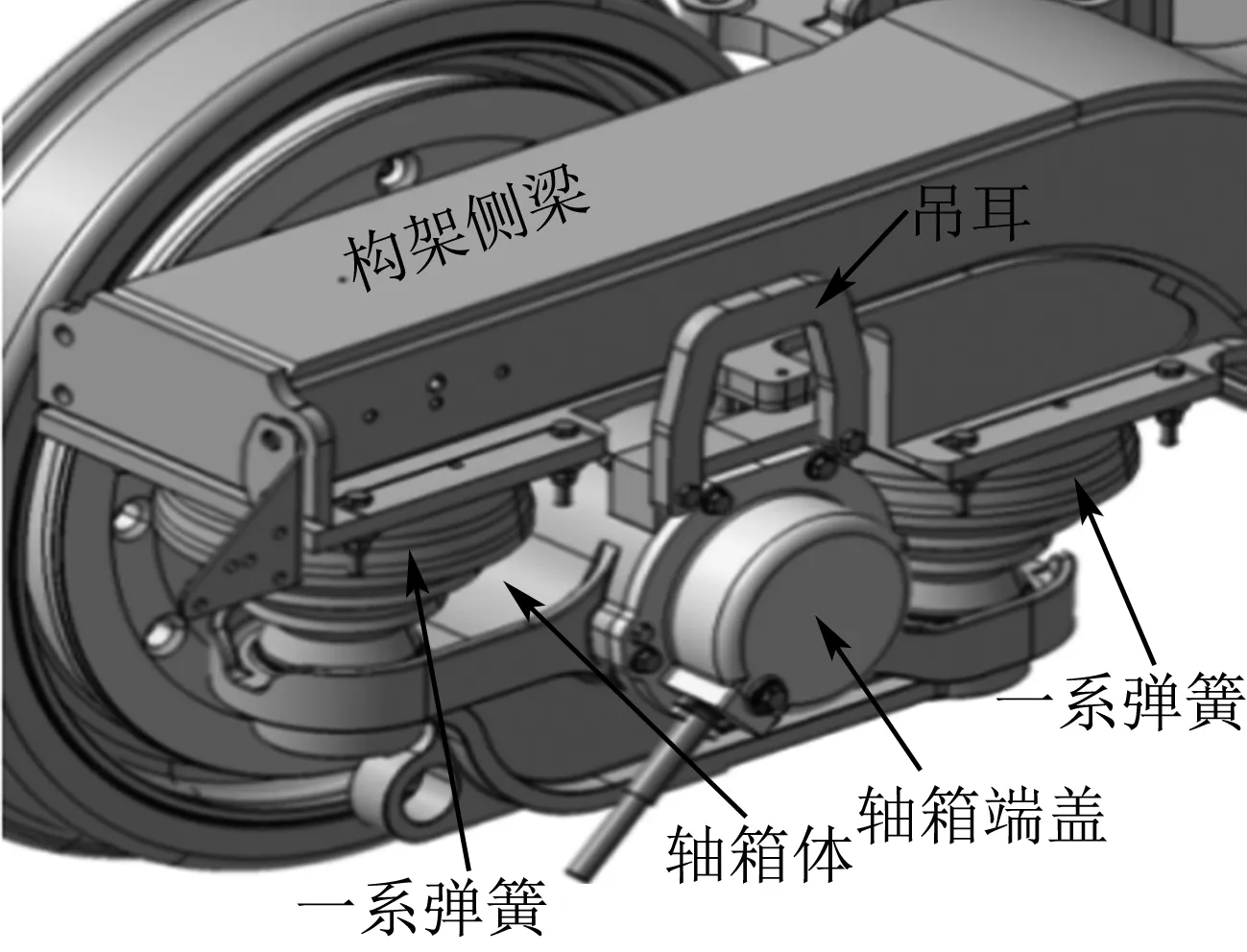

轴箱装置是地铁列车转向架的重要组成部分,是轮轨激扰的主要承载部件.吊耳属于转向架一系悬挂系统,通过螺栓与轴箱体连接在一起.某出口地铁列车因线路条件恶化,维修维护能力不足,运行中出现多起吊耳连接螺栓出现松动断裂,吊耳丢失等现象.

因螺栓具有连接形式简单,维修拆装方便,联接强度、刚度和自锁性能好等优点,在地铁车辆和高速动车组列车结构上存在大量的螺栓连接形式.《机械设计手册》[1]详细地列举了包括螺栓连接在内的结构类型、特点、以及强度计算方法及强度评估流程.与文献[1]中提供的螺栓校核方法相比,德国VDI 2230-2003标准[2]提供了更为系统的螺栓强度分析步骤.该标准在螺栓强度校核时需要考虑螺栓本身尺寸、螺纹螺距、选材等方面对螺栓强度的影响;考虑螺栓与被夹紧件的联接形式、具体尺寸、摩擦系数和螺栓的拧紧方法等,目前在我国工程实际问题中获得了较为广泛的应用[3-4].

地铁客车转向架轴端吊耳结构设计时,不仅要求吊耳结构具有合理的动、静刚度,同时也要求其连接螺栓应具有足够的强度以保证运用的可靠性.本文采用理论分析与实验研究相结合的方法,分析地铁客车转向架轴端吊耳螺栓脱落的原因,并给出具体的解决措施.

1 吊耳螺栓脱落故障分析

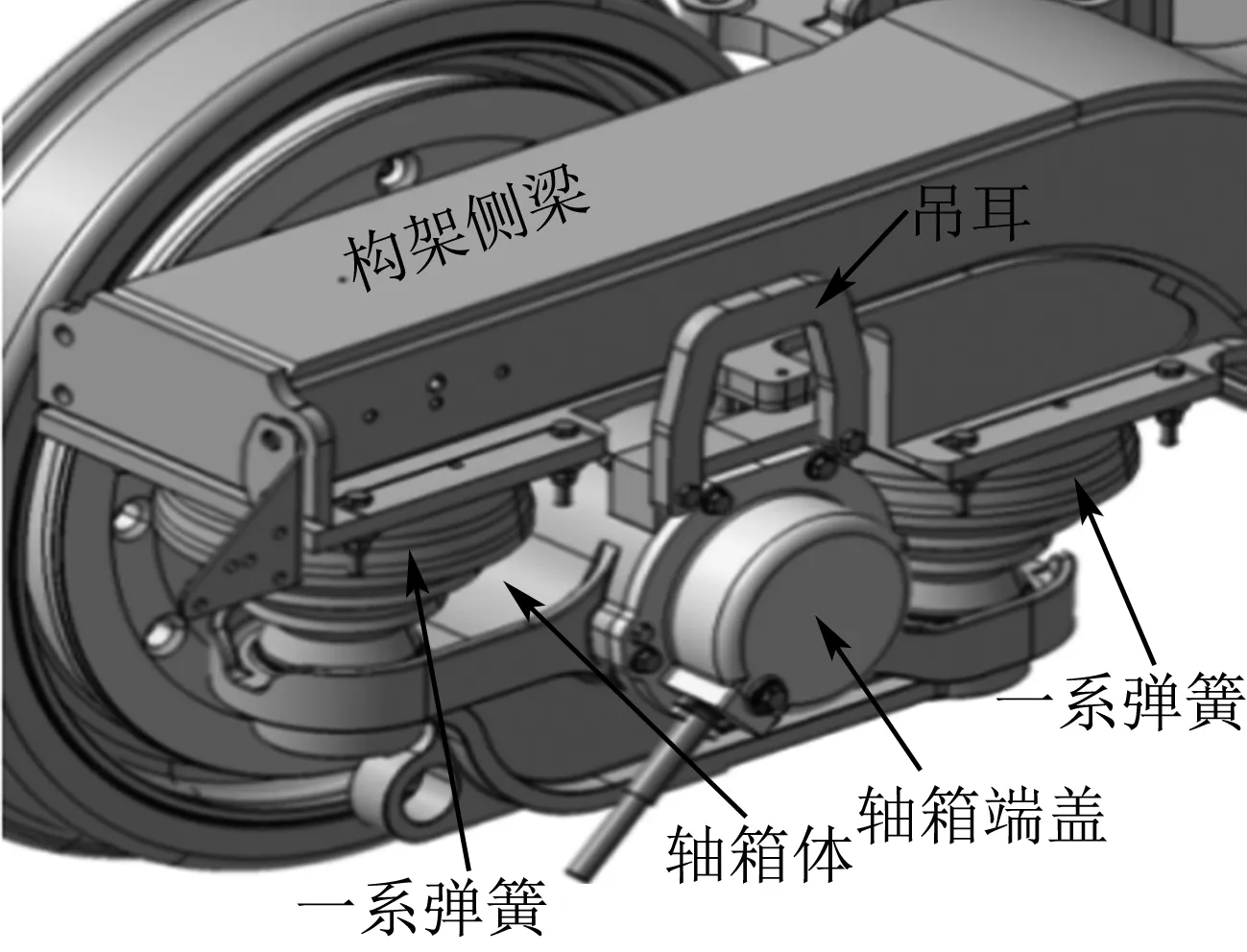

地铁车辆轴箱吊耳是一系悬挂系统部件之一,与轴箱体之间通过螺栓连接,在整车起吊时起到保护作用.该处螺栓要求具有合理的动、静刚度,在起吊过程中能够起到保护作用,同时应具有足够的强度,以保证使用的可靠性.

吊耳结构通过两颗M12mm×90mm(8.8级)的螺栓固定于轴箱体顶端,配合M12螺母使用,螺栓头及螺母侧分别装配12平垫圈一个,其结构示意图如图1所示.

转向架轴端吊耳螺栓脱落事故发生后,先后开展了螺栓及其断口的形貌分析、螺栓理化检验及基于VDI2230的螺栓强度分析.

图1 轴端吊耳区域相关部件结构示意图

1.1 螺栓及其断口的形貌分析

(1)螺栓和被紧固件材料由于沉陷、蠕变等原因造成螺栓的预紧力损失(图2(a)),线路运营条件较差,造成轴箱处较大的振动,增大了被连接件间发生相对滑动的可能性,然后螺栓由于预紧力不足发生松动,最终发生断裂.在螺栓光杆处对称面发现了明显的磨损痕迹(图2(b)),侧面印证了被连接件间发生相对滑动的可能性.

(2)在螺栓光杆接近20 mm处发现有明显的压痕,分析认为可能是由于螺栓该处与孔壁接触所致,装配过程中存在部分偏拧,见图2(c).

(a) 沉陷 (b) 磨损 (c) 压痕图2 失效螺栓形貌图

1.2 脱落螺栓的相关检验

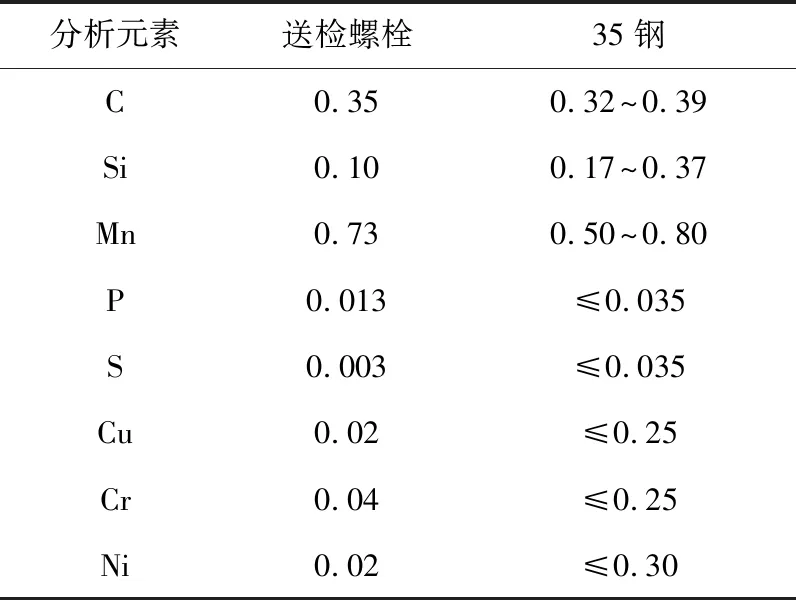

故障螺栓的材质分析结果见表1,可见送检螺栓的材质相当于GB699标准[5]中的35钢.

表1 螺栓材质化学成分分析结果 %

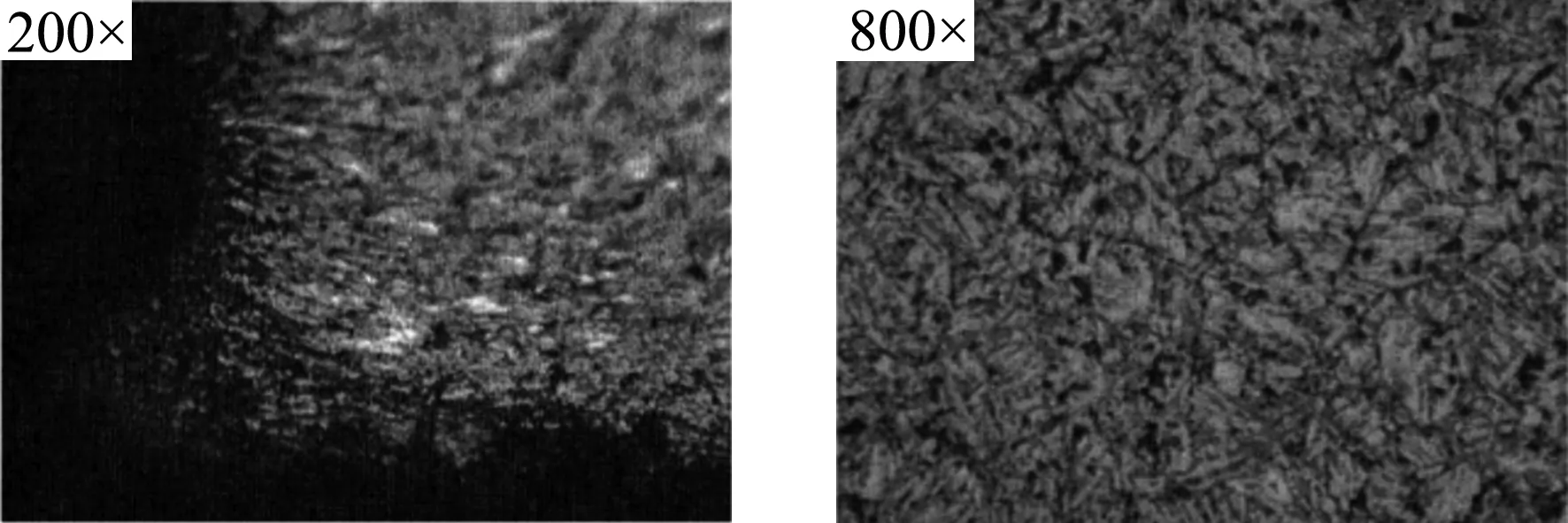

故障螺栓的金相检测结果如图3所示.螺栓疲劳裂纹源区的断口金相试样在抛光后检查,在该区域内无材料冶金缺陷,源区断口金相试样上显示其表面无氧化脱碳,但在其表面上可见有较浅的形变组织.检查断裂螺栓基本的金相组织为回火索氏体和少量的块状铁素体组织,并且有晶界显现现象.

图3 源区断口金相试样表面的组织形貌

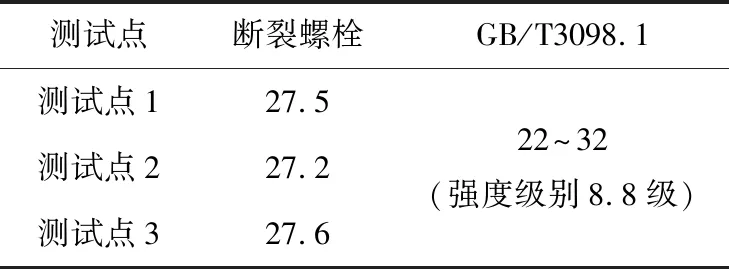

在断裂螺栓上进行硬度检测的结果见表2,可知该螺栓的硬度检测值均符合GB/T3098.1标准[6]的要求.

表2 洛氏硬度HRC检测结果

由表1和表2及图3可知:送检螺栓的材质相当于GB699标准中的35钢,其硬度检测值均符合GB/T 3098.1标准的要求;送检螺栓基体的组织中有晶界显现现象,表明该螺栓在热处理过程中有轻微过热现象.这些检验结果可基本排除了螺栓质量问题.

1.3 吊耳螺栓的强度分析

车辆运行过程中,吊耳处螺栓主要承受吊耳随机振动的垂向、纵向和横向惯性载荷.利用转向架设计标准EN13749[7]规定的轴箱振动的加速度(垂向∶纵向∶横向 =70 g∶10 g∶10 g)以及线路实测振动加速度(135 g∶135 g∶300 g),采用VDI2230的计算方法对该处螺栓强度进行校核.

根据技术要求吊耳处螺栓在装配时涂抹装配膏,对螺纹副进行润滑,按照VDI2230附录A5的建议,这里取螺纹间的摩擦系数μG=0.12,螺栓头部与吊耳间的摩擦系数取为μK=0.15,垫片与吊耳之间的摩擦系数μT=0.15.

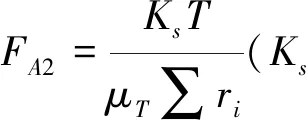

吊耳与轴箱体连接螺栓承受由于吊耳振动而引起的轴向与横向载荷,其重心位置的受力分析如图4所示.运营过程中,吊耳引起的横向惯性载荷由2螺栓分担;吊耳的质量为m,考虑垂向振动载荷aZ和纵向振动载荷aX,则2个螺栓承受的横向载荷:

考虑横向振动载荷aY,则单个螺栓轴向载荷:

考虑横向载荷FQ对螺栓处产生的轴向分量,取较大值进行校核则

单个螺栓承受的最大轴向载荷:

FA=FA1+FA2

如图4所示,对两种载荷工况作用下连接螺栓强度进行分析,结果见表3.

图4 螺栓连接结构强度校核计算技术流程图

表3 吊耳与轴箱体连接螺栓强度分析

由表3可知,两种工况下连接螺栓在装配及运营条件下螺栓强度均满足要求;但线路实测工况条件下防滑移安全系数小于1.0,表明螺栓连接的被连接件之间已经发生相对滑动的可能性较大,同时疲劳工况下的安全系数也相对较低.所以,螺栓可能会由于预紧力不足发生松动,然后在较大冲击以及持续的振动的共同作用下易发生疲劳断裂.

2 解决措施

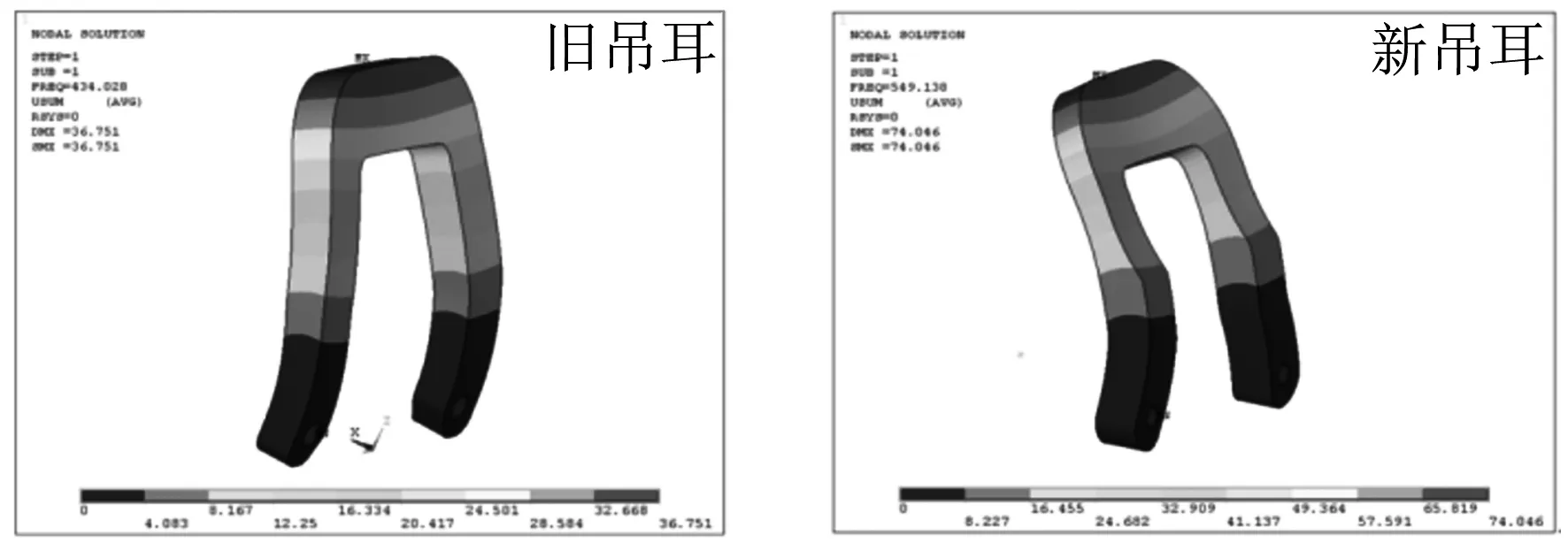

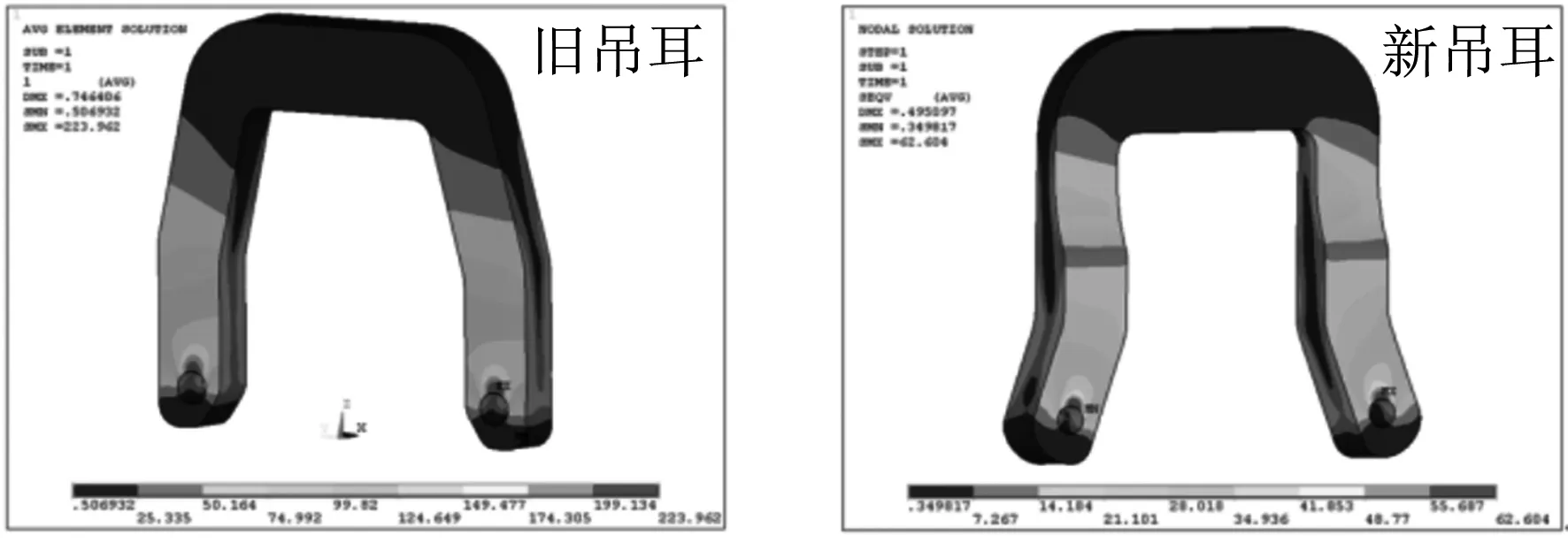

由上述分析可知:吊耳重量决定着其连接螺栓的载荷大小,进而影响着螺栓的强度性能.因此,应对吊耳进行减重优化设计.新吊耳采用铝合金材质,新吊耳重量仅为原结构的35%,新、旧吊耳的主要性能参数见表4.

表4 新、旧吊耳结构的主要性能参数

新型铝合金吊耳的一阶固有频率提高至原结构的1.3倍,新、旧结构的一阶模态振型如图5(a)所示; 起吊工况和冲击工况作用下, 新型铝合金吊

(a) 一阶模态振型

(b) 起吊工况应力

(c) 冲击工况应力图

耳的最大应力(见图5(b)和图5(c))均低于各自材料的许用应力,满足强度要求.

此外,结合故障原因,对吊耳连接螺栓结构提出两方案:

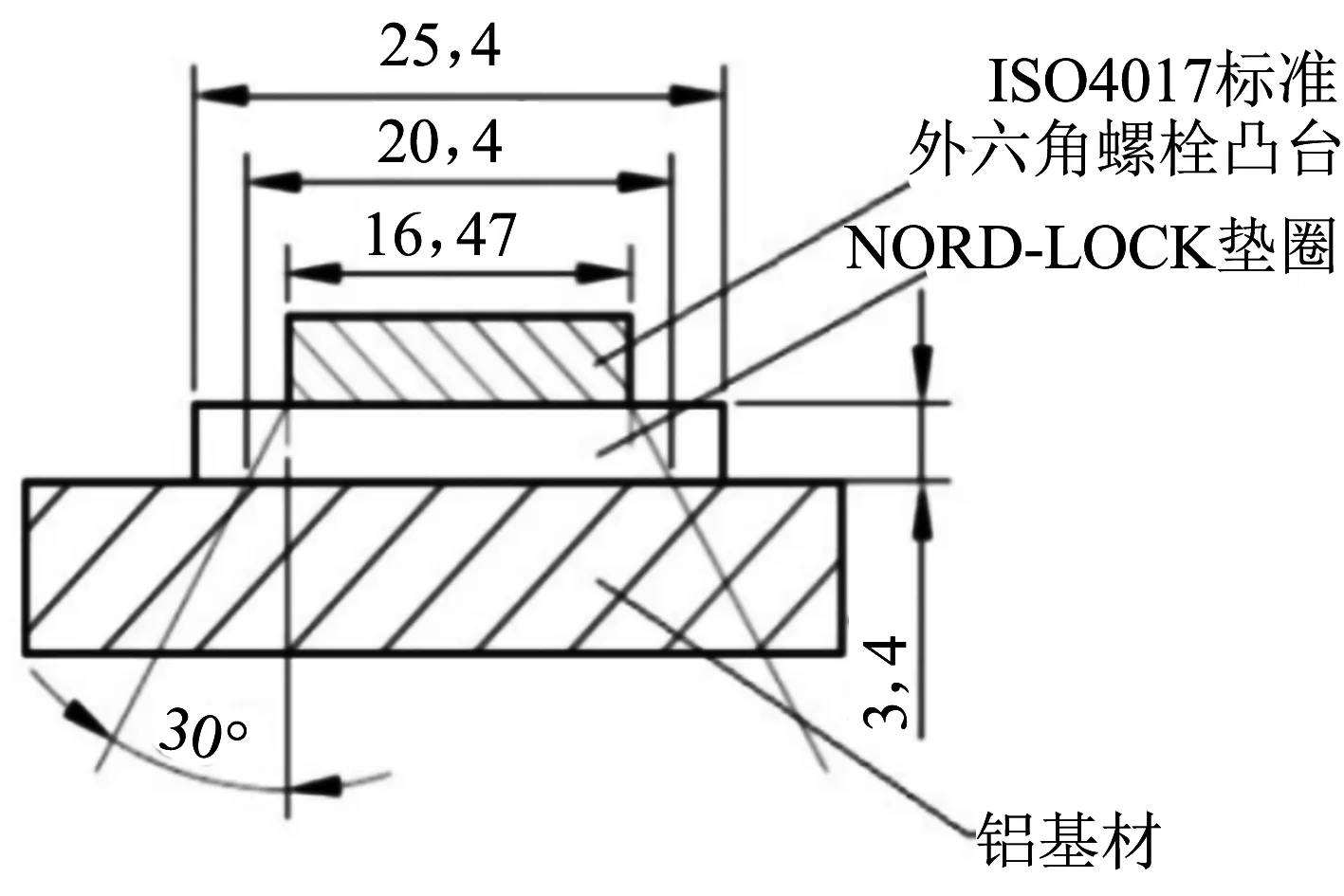

(1)采用M12mm×100mm(10.9级)标准六角头螺栓、M12标准六角头螺母.螺栓头部配合使用宽边NordLock防松垫圈,螺母处使用标准NordLock防松垫圈;

(2)采用M12mm×100mm(10.9级)法兰面螺栓、M12法兰面螺母.螺栓头部配合使用宽边NordLock防松垫圈,螺母处使用标准NordLock防松垫圈.

图6 标准紧固件尺寸示意图

使用标准紧固件,如图6所示,六角头螺栓dw=16.47 mm;预紧力经过30°角扩散后,与铝基材接触面外径为20.4 mm,垫圈外径为25.4 mm.加载预紧力后,铝材在弹性范围内会有一定的压缩变形;然后,在垫圈直径20.4 mm位置形成一个支点,使垫圈在该处产生向下凹陷变形;垫圈是双层结构,两片垫圈受力后向下变形角度不同,在贴合面接近外圆位置会形成细小缝隙,造成两片垫圈实际接触面积减小;此外,行车过程中由于缝隙的存在会不可避免进入杂质,进一步增大缝隙,易导致螺栓预紧力的减小.

图7 法兰面紧固件尺寸示意图

使用法兰面紧固件,如图7所示,螺栓外径尺寸22.5 mm,预紧力经过30°角扩散后,与铝基材接触面的受力外径为26.4 mm,基材受力面外径大于垫圈外径,在铝基材受力变形后垫圈作为一个整体下陷,会避免上述问题的出现.因此,在结构位置允许的前提下,采用法兰面螺栓及法兰面螺母进行紧固.

3 结论

(1)线路实测载荷下通过VDI 2230-2003分析的吊耳与其连接件间的防滑移安全系数偏小及故障螺栓表面明显的磨损痕迹说明:地铁客车转向架轴箱体端部与吊耳的连接螺栓脱落的主要原因为吊耳与其连接件间存在相对滑动现象;

(2)经优化设计的新型轻质金属的吊耳结构重量仅为原结构重量的35%,而且一阶固有频率确为原结构的1.3倍.当吊耳与其连接件间出现相对滑动又面临远大于EN13749中规定的振动加速度的线路激扰条件时,新型吊耳因其自重小且固有频率高,可避免连接螺栓承受过大载荷;

(3)为提高吊耳与其连接件间的抗滑性,在结构位置允许的前提下,建议采用法兰面螺栓M12mm×100mm(10.9级)及法兰面螺母M12mm进行紧固.