HXD3 型机车车轴轮座产生裂纹原因分析及措施

刘 宪,刘舒宁,安 萍

(1 大秦铁路股份有限公司 湖东电力机务段, 山西大同037300;2 天津商业大学 信息工程学院, 天津300134;3 北京机务段, 北京100022)

HXD3、HXD3C型机车是我国铁路运输中最大功率六轴交流传动客货运电力机车,2015 年11 月承做C5 修时,由于车轮踏面磨耗到限更换车轮,按照规程要求对车轴进行磁粉探伤发现部分车轴车轮压装部存在不同程度的磁痕显示,从磁痕形态显示初步判断为裂纹,随后主机厂在驱动单元检修中也发现车轴裂纹,数量达到250 余件,为消除机车安全隐患,文中对HXD3型电力机车车轴裂纹进行介绍和原因分析,并提出了应对措施,消除车轴裂损隐患。

1 HXD3 型电力机车车轴结构及裂纹特点

1.1 HXD3 型机车车轴技术规范

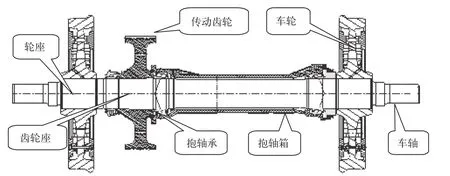

中国铁路总公司标准性技术文件《HXD3型电力机车总体技术规范》(TJ/JW011-2014)和《HXD3C型电力机车总体技术规范》(TJ/JW013-2014)要求,HXD3和HXD3C型(以下简称HXD3)电力机车车轴性能具有以下性能:车轴加工执行GB5068-1999、TB/T1027-1991 标准;具有良好的几何形状、足够的刚度和抗疲劳的能力,车轴设计寿命达到400 万km,材料牌号JZ50 钢材,车轴坯锻制进行时效处理,车轴表面进行强化处理,成品轴进行磁粉探伤和超声波探伤检查。车轴机械性能要求:屈服点不小于330 N/mm2,极限强度不小于593 N/mm2,延伸率不小于19%,断面收缩率不小于35%,冲击韧性中4 个试样平均值不小于34 J/cm2,个别试样最小值不小于29 J/cm2。轮对组装要求:车轮与车轴采用压装配合,压装过盈量为0.26~0.33 mm,车轴轮座凸悬量:轮缘侧为2.5 mm,非轮缘侧为6.5 mm。轮对组装执行TB/T 1463 标准规定,车轴结构如图1 所示。

图1 HXD3 型电力机车车轴结构

1.2 HXD3 型机车车轴裂纹特点

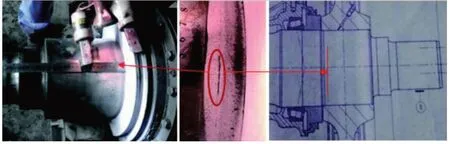

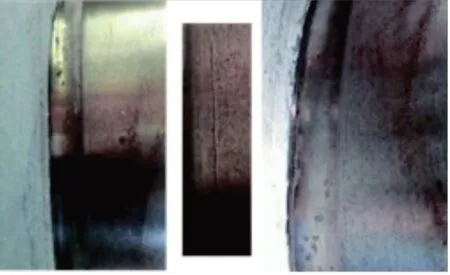

HXD3型电力机车车轴裂纹产生在车轴轮座压装部位边缘,也是以往其他型号机车车轴产生惯性疲劳裂纹区域和位置,车轴疲劳裂纹的产生在受力位置和应力集中区的轮座内侧部位,距卸荷槽约3 mm 轮座边缘部位范围内,裂纹沿车轴圆周方向,呈一条或断续几条,经测量深度约为0.5 mm,裂纹发生位置如图2 所示,经统计裂纹车轴运行公里数在100 万km~130 万km 之间,非齿轮侧轮座产生裂纹比齿轮侧轮座产生裂纹数量多,第1 轴和第6 轴数量偏多,分别占裂纹车轴总数的22% 和27%。齿轮端和非齿轮端均有裂纹,裂纹磁痕显示中间粗、两端细,为锯齿状且不平整形态,两端成不规则的尖角型,磁粉聚集浓密清晰,磁痕轮廓清晰,磁痕形态呈典型的疲劳裂纹形态,磁痕显示如图3 所示,初步判断为疲劳裂纹。随后将车轴磁痕显示裂纹部位进行金相检验确认:裂纹为穿过铁素体和珠光体的穿晶裂纹,符合疲劳裂纹特点,确定为疲劳裂纹,其缺陷形态如图4所示。

图2 车轴发生裂纹位置和特点

图3 车轴裂纹磁痕显示状态

图4 裂纹宏观金相检验

2 原因分析

HXD3型电力机车车轴裂纹产生位置在应力集中区和惯性疲劳裂纹发生区域,通过对HXD3型机车运行条件、牵引吨位、转向架结构形式、驱动装置悬挂方式和轮轴受力状态等方面进行了调研和研究论证,未发现异常,重新对车轴强度进行了校核计算分析,并对HXD3型机车车轴结构设计、原材料选择、材料质量、制造加工和装配工艺过程控制进行检查,排除了车轴制造工艺、加工工序不符合设计、工艺规定,车轴产生裂纹的原因一般由配合面产生微动磨损和压装部位形成集中应力,车轴表面应力随着旋转不断地由拉应力旋转至压应力,再由压应力旋转至拉应力,是周期性变化的,产生交变应力,受力极为复杂,引发弯曲形变,产生相对滑动。

2.1 过盈配合产生微动磨损

HXD3机车采用车轴和车轮过盈配合组装,其压装过盈量0.26~0.33 mm,车轴轮座凸悬量分别为2.5 mm 和6.5 mm,满足标准性技术要求规定2~7 mm 要求,车轴车轮过盈配合面之间会产生弹性变形量,同时在黏着、磨损、氧化和疲劳这4 种基本损伤机理的叠加和相互作用造成在接触面局部区域发生微小幅度的相对往复运动形成微动损伤;同时车轴在机车承重情况下,车轴上方受到拉应力,下方受到压应力,随着车轴的转动,拉应力和压应力交替作用在车轴上,加上牵引力、制动力和扭力等各种力的作用下产生一定的弹性变形,车轴轮座和车轮配合面随着车轮的旋转形成相对的轻微滑动,在微动与未微动区的交界处,拉应力、剪应力、表面摩擦力和接触应力在此处产生应力集中[1],由于交变拉、压应力和切向力的反复作用使接触表面产生交变的塑性变形,局部不断形变硬化,从而使表面产生脱层,进而造成蚀坑等裂纹萌生点加大、加深,随着交变的塑性累积,微裂纹逐渐萌生,产生疲劳源,长期运行过程中形成疲劳裂纹。

2.2 车轮压装使轮座边缘产生集中应力

车轴轮座内侧滑动部位在轮轴装配时存在较大的压应力,其附近非压装区存在较大的拉应力,轮座压装区两端形成较大的应力集中,车轴轮座部位应力主要有2 种,一是轮座压入边缘附近的残余拉伸应力;二是轮轴装配部位的弯曲应力集中作用。这些应力经过长时间交变作用,影响着车轴装配部位表面的疲劳强度。车轴最大的轴向拉应力应出现在车轴轮座端面以外的区域,但由于车轴压装部位形状为锥形口的影响,车轴在各种力的作用下会产生一定的弹性变形,在车轴轮座两侧与车轮配合部位相对的轻微滑动,并随车轮的旋转而反复作用,所以疲劳源出现在车轴轮座和车轮接触边缘处。对于车轴的疲劳微裂纹在非齿轮侧出现远多于齿轮侧的原因,经分析应为两端结构及安装部件的差异,造成两端车轮与车轴间的弹性变形和相对微动滑移量不同引起,同时由于单侧齿轮传动,两侧车轮同步转动,非齿轮侧车轴作为该位置车轮的支点,该位置受到扭力比齿轮侧要大。

3 解决措施

3.1 优化改造车轴轮座卸荷槽尺寸

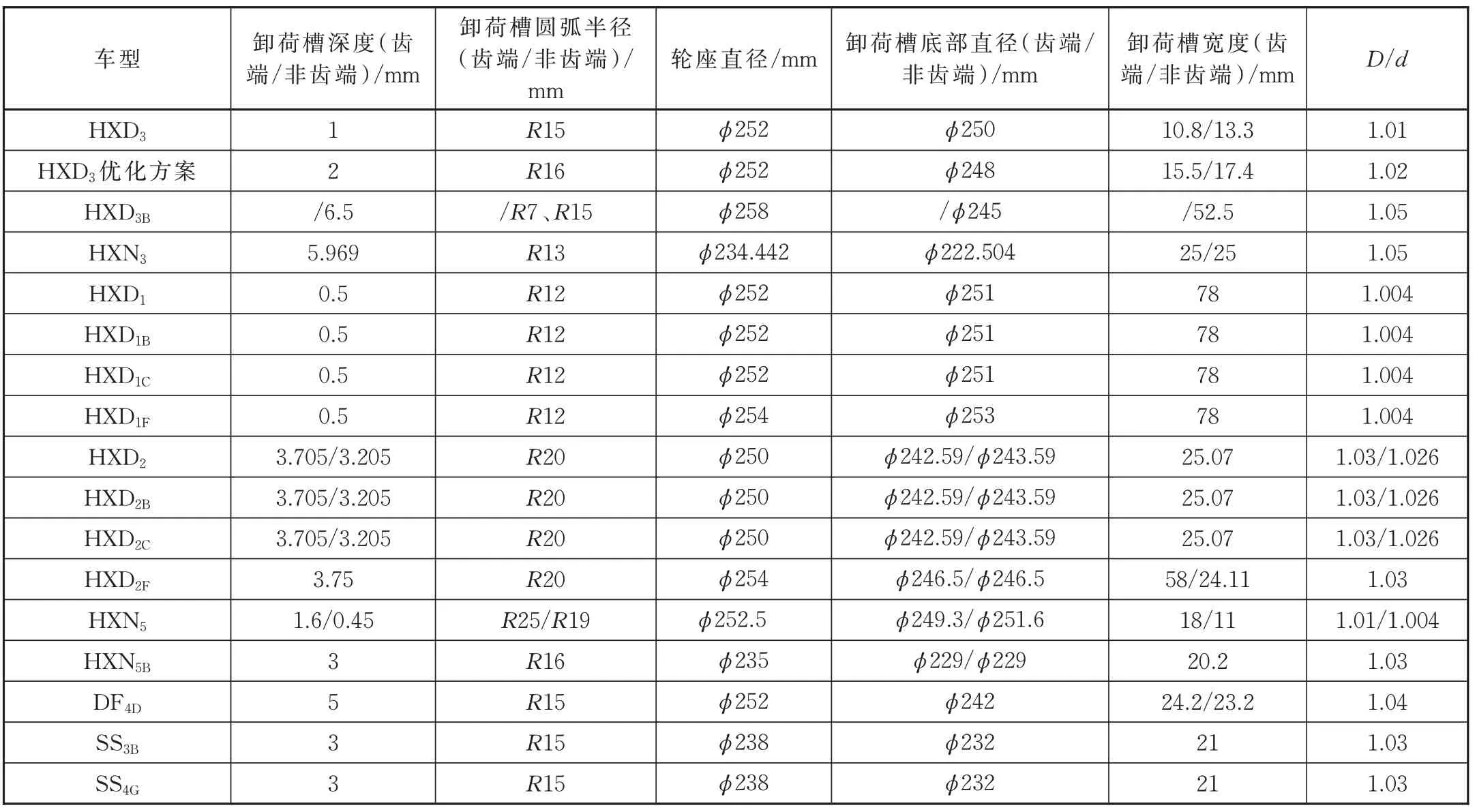

鉴于裂纹车轴数量较多,车轴结构虽然符合设计要求,车轴设计上是否需要进一步完善,轮轴采用过盈配合方式进行装配时,对于车轴有两相邻座的结构,在两相邻座之间应设计卸荷槽[2],车轴设计卸荷槽可以有效的提高配合面的疲劳强度,卸荷槽与阶梯轴相似,配合面的应力水平将显著降低,但卸荷槽底部应力集中程度增大。但轮座与卸荷槽底部直径的比值并无规定,车轴卸荷槽结构没有明确的标准,EN 13104 标准规定,对于无邻座的车轴轮座,车轴轮座直径与轴身直径之比至少为1.15。国内其他机车车轴卸荷槽对比见表1,车轴轮座与卸荷槽底部直径的比值D/d 都在1.04~1.05 范围内,HXD3型机车车轴轮座直径D=252 mm,卸荷槽直径d=250 mm,D/d 比值为=1.008≈1.01,比值偏小;如卸荷槽深度过小,车轴在运行过程中将在配合面处产生裂纹;如卸荷槽深度过大,车轴在运行过程中将在卸荷槽底部产生裂纹,最佳卸荷槽的形状应为槽底和配合部的容许弯曲力矩相等时,通过试验研究表明,卸荷槽越深或者曲率半径越小,配合部的疲劳极限越大,但槽底的疲劳极限将显著降低。车轴整体的疲劳强度是由配合部疲劳极限曲线和卸荷槽疲劳极限曲线中的任何一个最低值决定的,使得卸荷槽最佳形状为两曲线的交点。对于给定的轮座直径,可以根据该曲线原理求出该车轴最佳卸荷槽曲率半径或深度。

轮座边缘和卸荷槽部位的疲劳极限趋势是相反的,即卸荷槽处强,轮座边缘部位就弱,反之,轮座边缘部位强,卸荷槽处就弱,需要找到两者的平衡点,原设计时考虑了车轴压装部位的应力及卸荷槽应力的平衡,针对目前在轮座边缘部位发生裂纹,将轮座与卸荷槽的平衡点需要进一步调整优化,将卸荷槽应力在安全系数范围内调高一些,把平衡点设置转移至重点防止微动,在考虑国内运用条件下应属于更加优化的措施。因此优化方案考虑优化平衡点,对卸荷槽部位进行改造适当加深,但卸荷槽的具体深度须保证卸荷槽底部应力值不应过高,应保证有足够的安全裕度和强度。

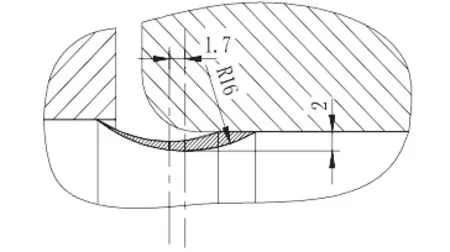

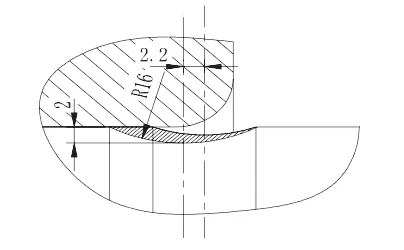

对非齿侧轮座部位存在的裂纹,沿齿侧卸荷槽底部中心向轮座侧偏移1.7 mm,卸荷槽深度由原来1 mm 增加到2 mm,采用半径R 为16 mm 的圆弧过渡,如图5 所示;对于齿侧轮座部位存在的裂纹,沿齿侧卸荷槽底部中心向轮座侧偏移2.2 mm,卸荷槽深度由原来1 mm 增加到2 mm,采用半径R为16 mm 的圆弧过渡,如图6 所示。加工完成后,均采用磁粉探伤进行确认,在保证裂纹被彻底消除的情况下,采用专用滚压工具对加工部位进行表面滚压强化处理,以达到车轴优化、加工表面强化的作用。

3.2 控制车轴探伤关键点

将HXD3型电力机车车轴轮座产生裂纹部位列为重点探伤关键部位和关键点,利用便携式数字式超声波探伤仪的存储功能,将探伤作业过程的实时探伤波形存储并转储到计算机上,增加波形回放功能,对转储的车轴探伤波形进行二次分析,提高车轴超声探伤安全风险管理研判,HXD3型电力机车车轴探伤作业过程进行全面监控管理,对异常波形进行自动识别和筛选,实现预警,提示相关人员进行质量控制,针对数据采集和作业进程情况,形成一套完整检修作业记录过程,自动追溯、分析、评价超声波探伤作业质量,进行实施车轴探伤数据管理和评价,规范探伤作业过程、提高探伤质量,防止车轴探伤作业由于作业者的失误产生裂纹漏检。

表1 各型机车车轴卸荷槽对比

图5 非齿轮端卸荷槽改造

图6 齿轮端卸荷槽改造

3.3 监控超公里运用车轴

HXD3发生裂纹车轴走行公里一般在100 万km~130 万km 之间,且裂纹深度较小,对于超过130 万km 运行的车轴由于没有进入拆解轮对进行磁粉探伤,虽无探伤检测裂损数据,但根据经验初步判断应该有车轴产生疲劳裂纹,对于超过130 万km 运行的车轴,应利用退轮时机对车轴进行磁粉探伤外。利用机车进入C3 修程增加超声波探伤,采用纵波直探头放置在车轴端面进行轴向探伤,同时用小角度10°纵波探头对车轮轮座和齿轮座进行探伤[3],按照铁总运(2014)306 号文件规定,车轴超声波探伤采用2 mm 深度人工锯口作为探伤灵敏度,由于组装车轴车轮轮毂内孔倒角、侧面、组装间隙以及组装应力都有反射回波,为分辨裂纹和固有波形,探伤灵敏度必须设置较低一些,所以小角度探伤检查时尽量提高探伤灵敏度,在信噪比较好的状态下进行探伤,确保微小裂纹不漏探,但小角度纵波探头探伤方法由于受到当前超声技术、现有超声仪器和车轴组装客观条件限制,对于深度小于0.5 mm 当量的疲劳裂纹可能发生漏检。

3.4 合理采用无损检测技术检测车轴裂纹

3.4.1 利用C5 修程对车轴进行磁粉探伤

车轴疲劳裂纹出现在车轴圆周外表面,磁粉探伤是发现车轴疲劳裂纹最有效的方法,对于服役中的车轴,最佳探伤方法采用磁轭探伤器干法探伤。机车进入C5 修程后,无论车轮是否磨耗到限,全部拆解车轮进行车轴磁粉探伤,对未进入C5 修程的车轮对更换车轮的车轴也进行磁粉探伤,在探伤作业过程中要将压装油脂擦拭干净,有利于磁粉的流动,涂抹滑石粉增加对比度,同时针对裂纹在轮座边缘0~3 mm,探伤器放置时注意磁极不能将裂纹压住掩盖,必须使探伤器倾斜将一个磁极放置在靠近裂纹的齿轮侧面或者非齿轮侧轴箱侧面,将轮座裂纹发生区域尽量使裂纹区域处于可靠、有效的磁场之中,便于裂纹磁痕的显示和观察,对探伤器两极之间进行磁痕观察,对于形状突变处容易积聚磁痕,应采用吹粉球吹动聚积的磁粉,有利于裂纹的显示、分析和判断。

3.4.2 对压装部进行局部超声波探伤

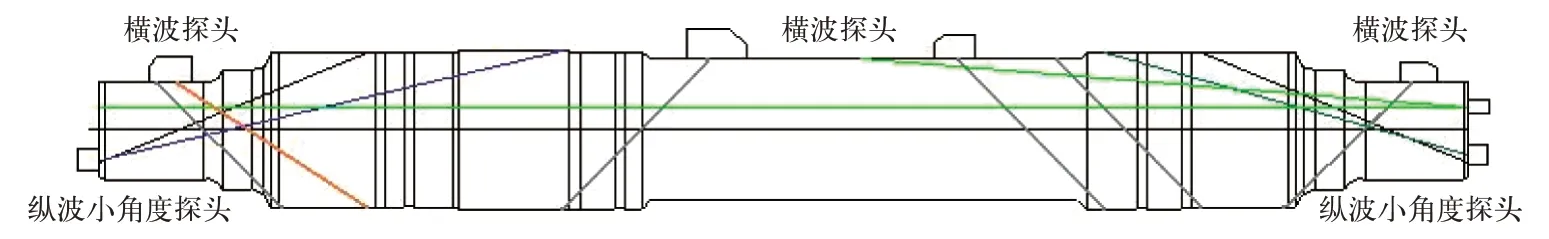

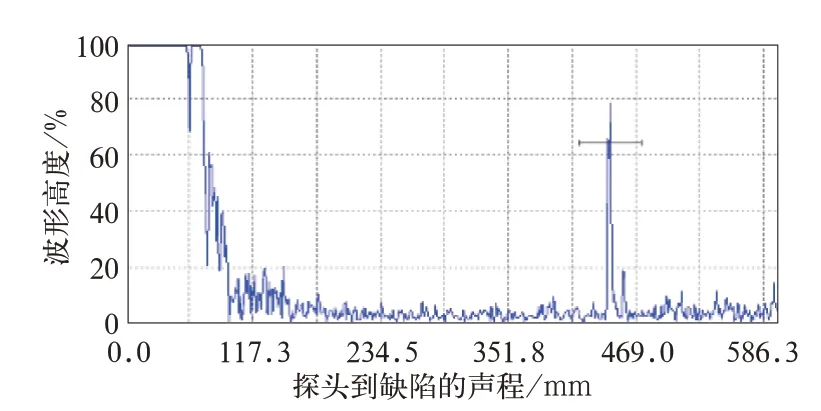

超声波探伤对于不解体车轮检测车轴疲劳裂纹最有效,但超声波探伤是对比法,受到超声仪器、探头、探伤方法、工艺以及探伤人员种种因素的影响[4],误判率还是很高的,对于机车车轴超声波探伤,机车车轴探伤经历50 多年,积累了很宝贵的车轴探伤经验。退轮后的车轴除了进行直探头探伤检查外,还要进行小角度探头纵波探伤,主要扫查疲劳裂纹产生的区域,并利用数字式超声波探伤仪的波形展宽功能来仔细观察波形,提高相邻波形的分辨力。因为横波探伤灵敏度要比纵波高[5],同时经过计算和经验采用K0.7 的横波探头放在轮座上对轮座边缘产生疲劳裂纹位置区域进行横波探伤,如图7 所示,探头前后移动大于100 mm的距离,对靠近减载槽的齿轮座位置也进行横波探伤,这样即使传动齿轮不进行拆解,也能对应力集中的齿轮座和轮座同时进行探伤,确保车轴疲劳裂纹不漏探。在实物对比试块上2 mm 深度人工锯口基础上增加1 mm 深度人工锯口,其反射波如图8、图9 所示。

图7 纵波小角度探头、横波探头示意图

图8 2 mm 深度缺陷反射波

图9 3 mm 深度缺陷反射波

3.4.3 利用超声相控阵阵列技术检测车轴裂纹

利用相控阵阵列技术采用不同角度探头扫描微小裂纹[6],有利用微小疲劳裂纹反射能量达到最高,形成较高的反射波,提高车轴微小裂纹检测的可靠性。在车轮解体后采用相控阵超声技术将相控阵阵列探头放置在轮座上,对减载槽两侧进行扇形扫描,相控阵探头采用电子触发可形成不同角度晶片发射超声波,通过计算机控制激发各个晶片,形成不同角度的超声声束,如同多个不同角度的探头同时工作,使不同角度的超声声束扫查缺陷,采用多角度的探头进行多次扫查来获取最大的反射量,提高车轴裂纹检测的可靠性。

4 结束语

HXD3型机车车轴和车轮在过盈配合组装状态下,承受着各种力的作用会产生一定的弹性变形,并伴随相对的轻微滑动,过盈配合发生微动磨损,车轮压装使轮座边缘产生集中应力,微动使轮座表面产生金属粘连和转移产生摩擦腐蚀形成疲劳裂纹源,逐渐萌生为疲劳裂纹。对车轴减载槽尺寸进行优化改造,缓解车轴应力集中,延迟疲劳裂纹的产生,在检修过程中利用退轮时机对车轴轮座部分进行磁粉探伤和超声波探伤,并增加横波和相控阵技术进行探伤,将会提高探伤灵敏度,能够有效提高机车车轴裂纹检测的准确性,监控车轴裂纹的发展状况,确保机车运用安全可靠。