基于ANSYS Workbench的水轮机顶盖螺栓有限元分析

赵俊杰,余 波,欧 前,苏 婷,王 懿

(西华大学流体及动力机械教育部重点实验室,四川 成都 610039)

某电站控制流域面积76 130 km2,多年平均流量1 500 m3/s。大坝为混凝土重力坝,最大坝高85.6 m,电站设计水头48.00 m,最大水头53.08 m,最小水头34.70 m。总库容3.1×108m3,水电站装机容量770 MW,保证出力179 000 kW,多年平均发电量34.2×108kW·h。水轮机顶盖与座环之间的联接螺栓对保证水轮机安全稳定运行具有重要作用。2009年俄罗斯萨扬电站发生的厂毁人亡事故,其事故主要原因之一就是水轮机顶盖与座环之间的联接螺栓失效。2016年国内某电站水淹厂房事故也是水轮机顶盖联接螺栓因强度不足,断裂所致。类似于此种事故的多次出现,也引起了中国相关行业的高度关注[1]。因此,开展水轮机顶盖与座环之间的联接螺栓的强度分析十分必要。在国内,河海大学研究了轴流式水轮机内外顶盖螺栓的强度分析,得出螺栓的平均应力和危险截面的位置[2]。程帅等[3]研究了受大脉冲的端盖法兰构型的螺栓预紧力的设计原理,发现了螺栓预紧力和脉冲载荷对螺栓总体的拉伸变形量存在最小的极值点。Wang等[4]通过应力分布分析,建立了相互作用刚度模型,研究了相互作用刚度对螺栓预紧力变化的影响。Wang等[5]提出了一种微型螺钉张力测量与控制方法,并对微型螺钉的拧紧过程进行了研究。此次的研究内容为:建立的顶盖、座环及其联接螺栓三维模型;采用有限元计算软件进行网格划分;加载水压力、螺栓预紧力、各部件重力等荷载,根据相关行业标准对计算结果进行刚强度分析。

1 三维模型建立

1.1 顶盖的建立

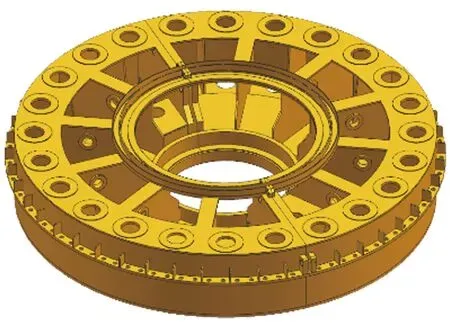

水轮机顶盖主要由外法兰、内上面板、内下面板、外上面板、外下面板、外环板和筋板组成,材料为Q345。三维模型见图1。

图1 水轮机顶盖模型

1.2 座环的建立

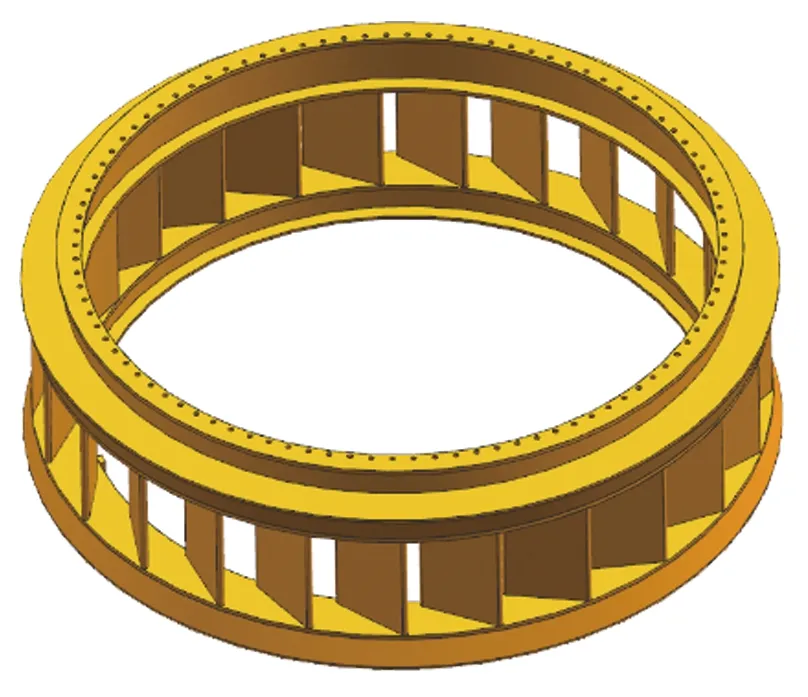

座环由23个固定导叶和上下环组成,材料为S550Q-Z25。三维模型见图2。

图2 水轮机座环

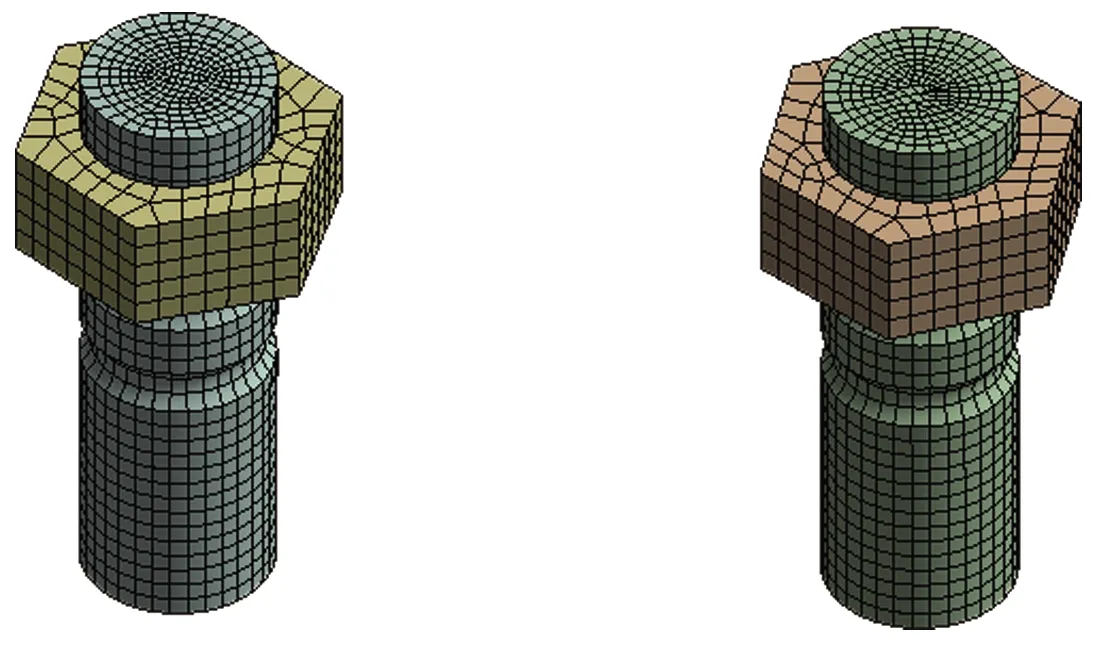

1.3 螺栓的建立

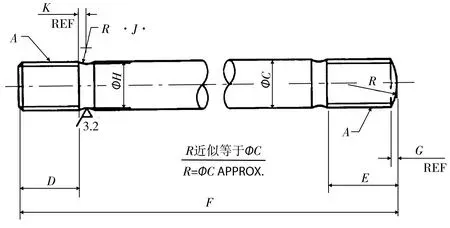

水轮机顶盖与座环联接螺栓是定制的M64双头螺栓,螺栓材料为8.8级的合金钢,联接螺栓模型和水轮机顶盖、座环及其联接螺栓的装配模型见图3—5。

注:A—螺纹尺寸;B—倒角;C—直径;其余字母为相关尺寸。

图4 螺栓三维模型

图5 水轮机顶盖、座环及联接螺栓装配体

2 数值计算

2.1 计算参数

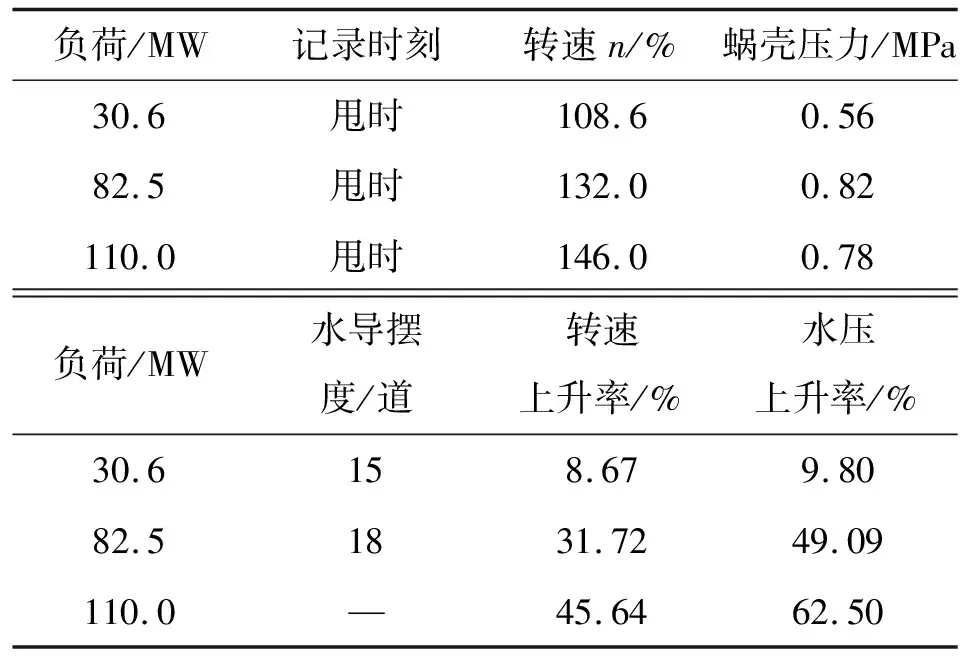

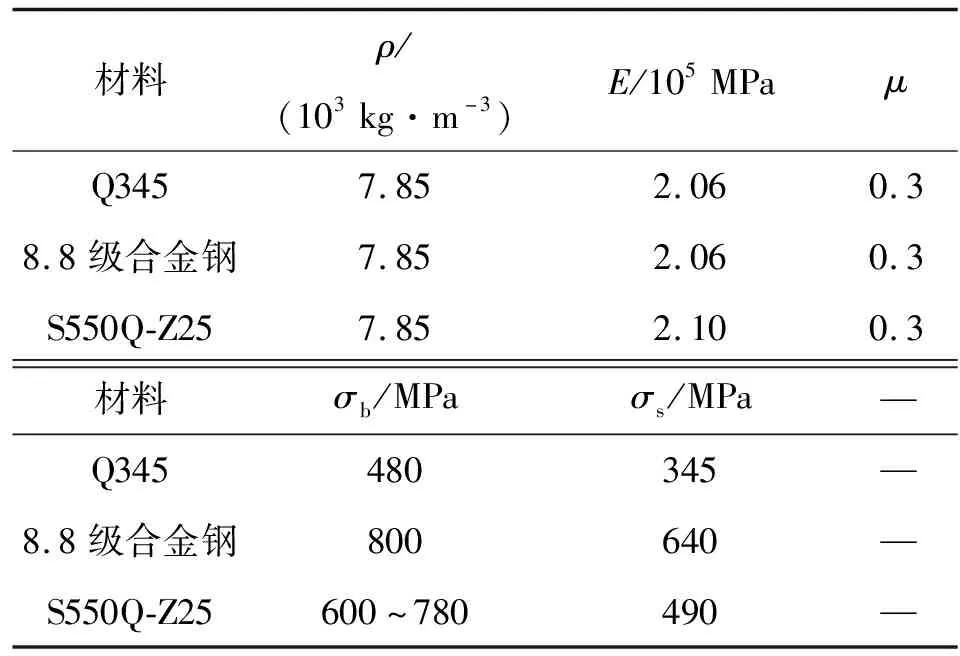

本阶段暂时考虑顶盖及顶盖与座环联接螺栓在不同甩负荷工况下可能受到的最大荷载,所需要的荷载根据1号机组甩负荷实验记录可以得到,并选取3个不同甩负荷工况下的3个水压力作为此次模拟的计算工况,分别为甩30.6、82.5、110 MW负荷时,具体数据见表1。由于现有资料有限,本次计算用蜗壳处压力代替顶盖所受水压力。活动导叶套筒处施加垂直于顶盖的力,大小为1 154 901.87 N,水导轴承质量为7 700 kg,真空压力为-0.05 MPa。施加的螺栓预紧力为294 494.45 N。水轮机顶盖、座环以及之间的联接螺栓的材料参数见表2[6]。

表1 甩负荷记录

表2 材料参数

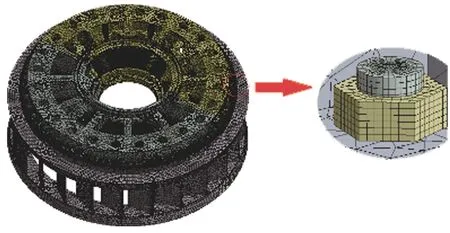

2.2 网格划分

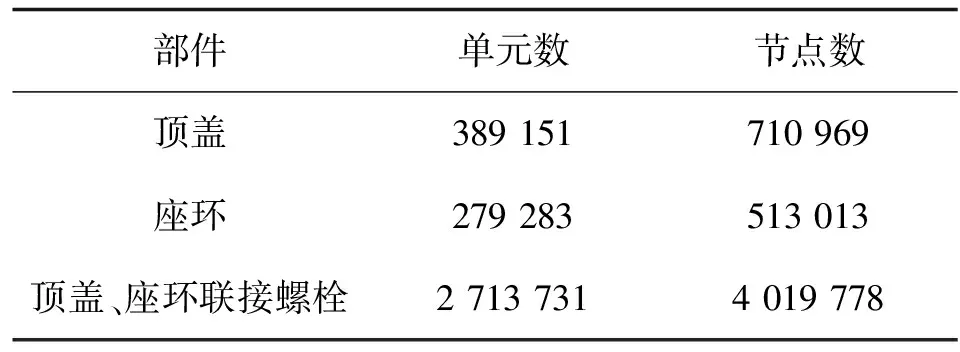

本文采用的网格为四面体与六面体非结构网格相结合的网格划分方式,最终的网格单元总数约为340万,网格单元节总点数约为530万。在对模型进行网格划分时,对顶盖与座环联接螺栓和顶盖与座环接触面进行了局部加密。在数值模拟过程中,进行了网格无关性验证,将节点数量增加至原来的2倍左右,计算结果偏差在1.5%以内,证明顶盖、座环以及联接螺栓组合体网格模型满足有限元计算网格无关性要求,可用于顶盖、座环以及联接螺栓组合体的三维有限元静力学计算[3]。对于螺栓螺纹处进行网格划分时,采用虚拟螺纹,可以减少建模时对螺纹的建立,从而减少小面的产生,进而减少网格的数量,减少了计算机在计算时所用的时间。设置螺纹公差等级为6g,螺距为1.5 mm,网格最大尺寸为4 mm。网格划分的详细参数见表3,网格划分的结果见图6、7。

表3 各部件网格单元和节点数量

图6 顶盖、座环与联接螺栓的局部放大

图7 座环与顶盖联接螺栓有限元模型

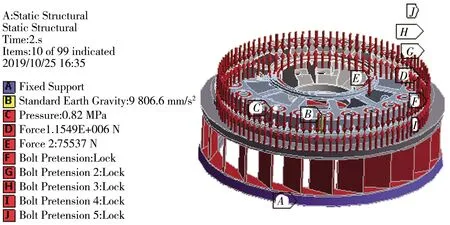

2.3 接触及边界条件

模型的接触主要包括绑定接触、不分离接触、无摩擦接触、粗糙接触以及有摩擦接触。此次因为部件组成较多,类比其他电站的设置采用以下接触方式:①顶盖与座环间、螺母与顶盖外法兰间为摩擦接触[15];②顶盖分半面间为绑定接触;螺柱与座环螺纹孔间为绑定接触;③螺母与螺柱间为绑定接触[2,7-10]。其他具体约束及边界条件见图8。

注:A—固定约束;B—重力,对整个模型设置重力;C—水压力(实际测点数据,均布施加);D—活动导叶重力;E—水导轴承重力;G、H、I、J—联接螺栓的螺栓预紧力。

3 计算结果分析

利用ANSYS商业软件对顶盖、座环以及联接螺栓进行结构静力学分析,包括求解外载荷引起的位移、应力和力[11]。

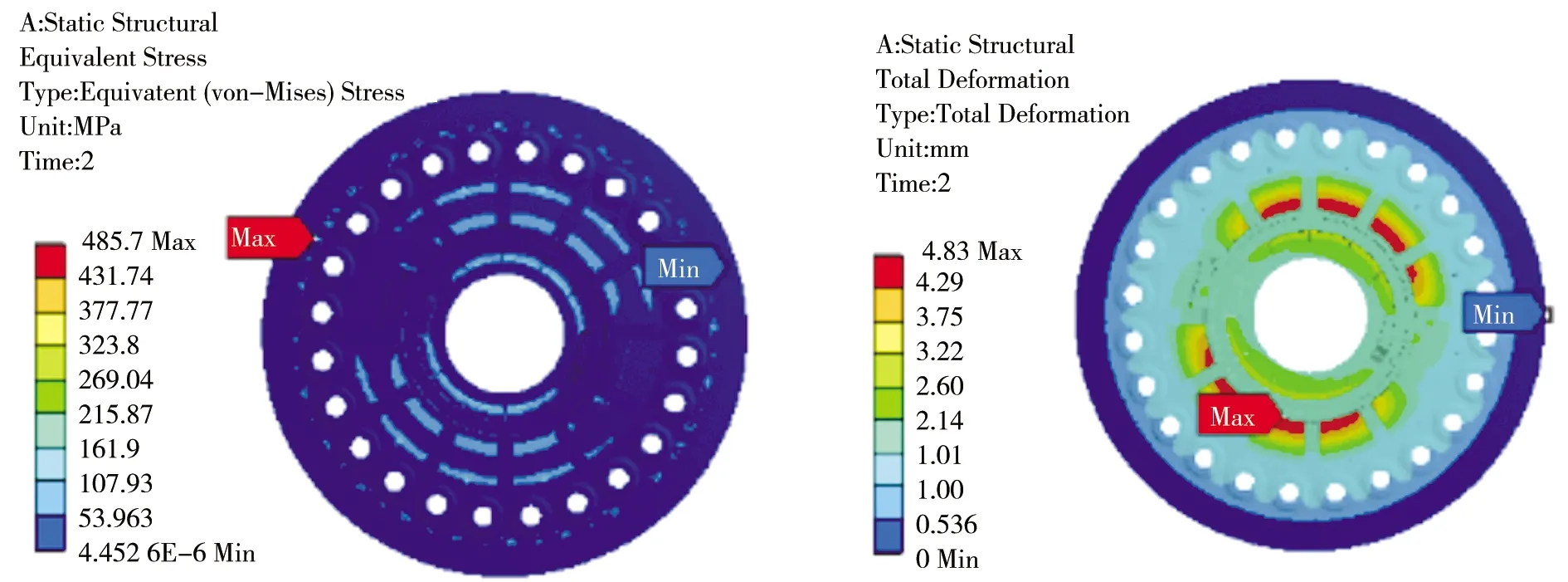

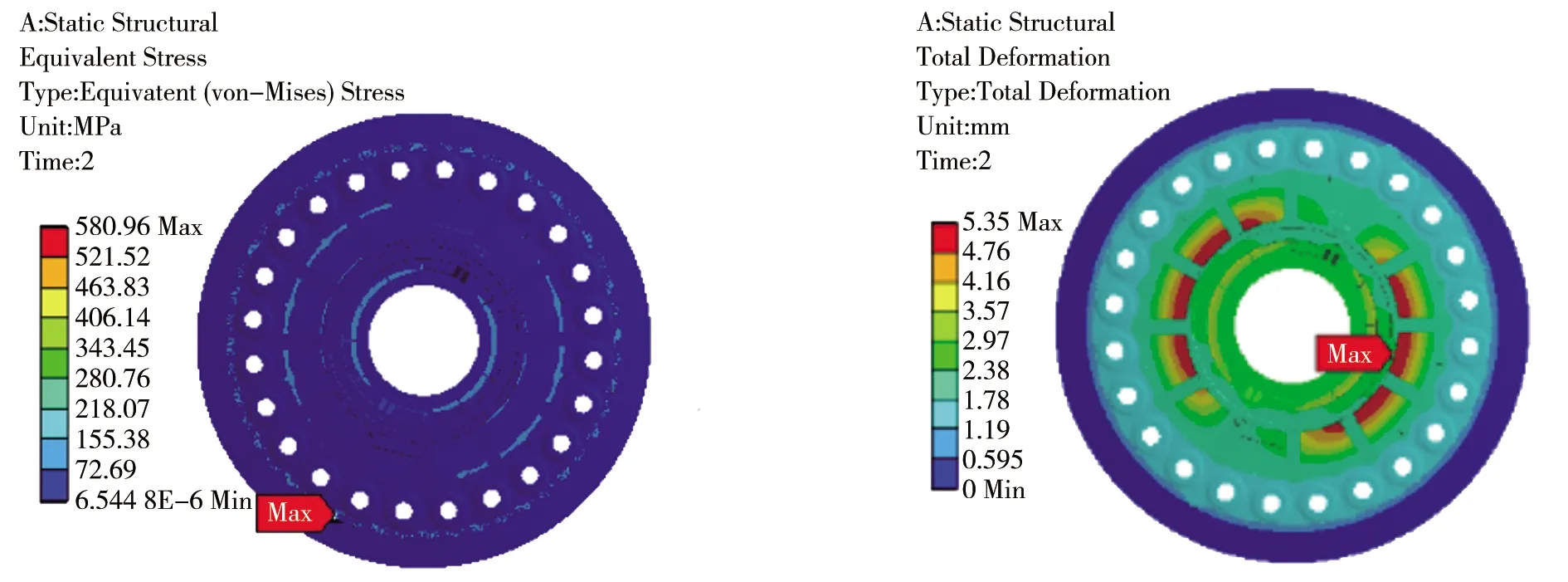

3.1 工况一计算结果

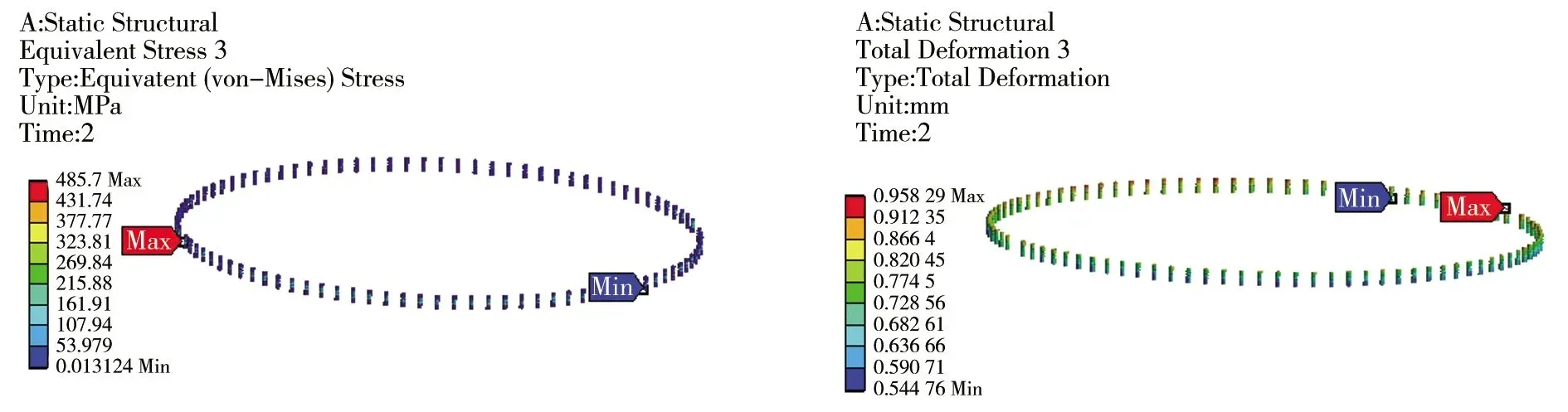

在正常蓄水位,带30.6 MW负荷工况下,在顶盖与座环间的联接螺栓施加了295 kN的螺栓预紧力,此时水轮机顶盖与转轮之间密封腔所受的水压为0.20 MPa,水轮机导叶区顶盖受到的水压力为0.56 MPa。顶盖、螺栓应力、变形分布见图9—11。

图9 水轮机顶盖应力与变形

图10 联接螺栓整体应力与变形分布

图11 典型螺栓应力与变形分布

根据图10、11可以得出,在该工况下,大多数联接螺栓的最大应力分布在300~500 MPa之间,在94颗螺栓中,螺栓的最大应力为485.7 MPa,该应力出现在退刀槽与螺栓第一条螺纹结合处,在螺栓的许用应力范围之内,变形最大值为0.958 mm,符合螺栓的强度要求[12-13]。

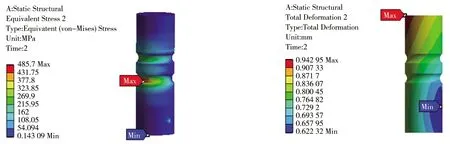

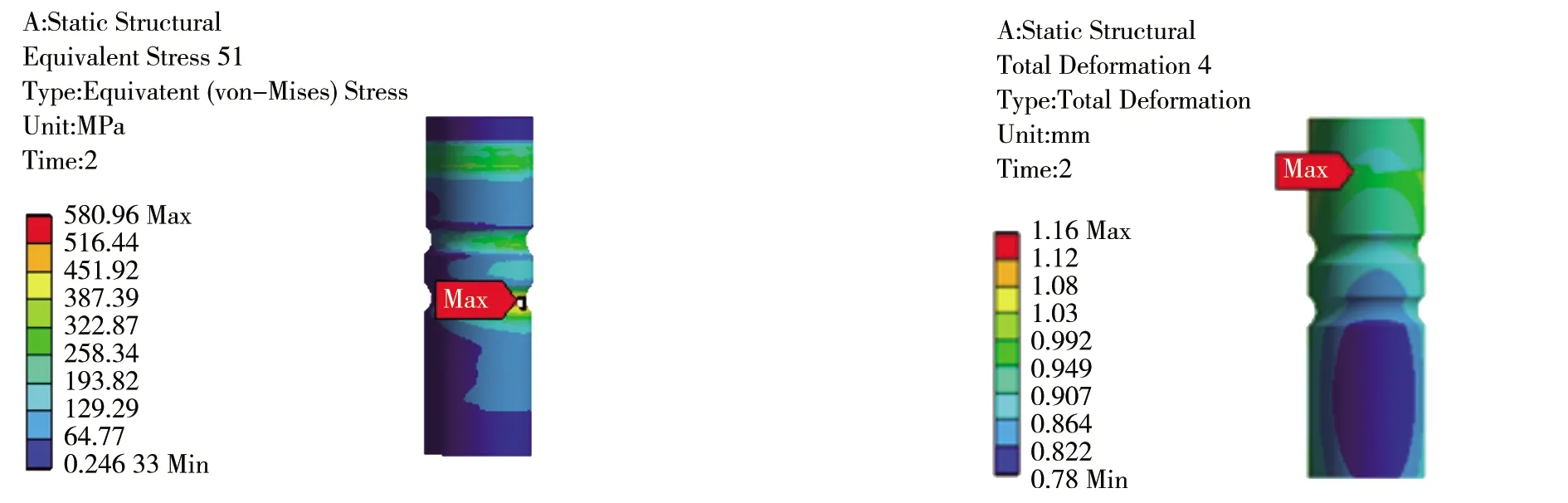

3.2 工况二计算结果

在正常蓄水位,带82.5 MW负荷工况下,在顶盖与座环间的联接螺栓施加了295 kN的螺栓预紧力,此时水轮机顶盖与转轮之间密封腔所受的水压为0.20 MPa,水轮机导叶区顶盖受到的水压力为0.82 MPa。顶盖、螺栓的应力、变形分布见图12—14。

图12 水轮机顶盖应力与变形

图13 联接螺栓整体应力与变形分布

图14 典型螺栓应力与变形分布

根据图13、14可以得出,在该工况下,大多数联接螺栓的最大应力分布在300~500 MPa之间,在94颗螺栓中,螺栓的最大应力为580.96 MPa,该应力出现在退刀槽与螺栓第一条螺纹结合处,在螺栓的许用应力范围之内,变形最大值为1.23 mm,符合螺栓的强度要求。

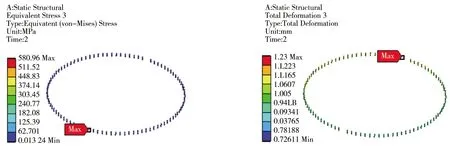

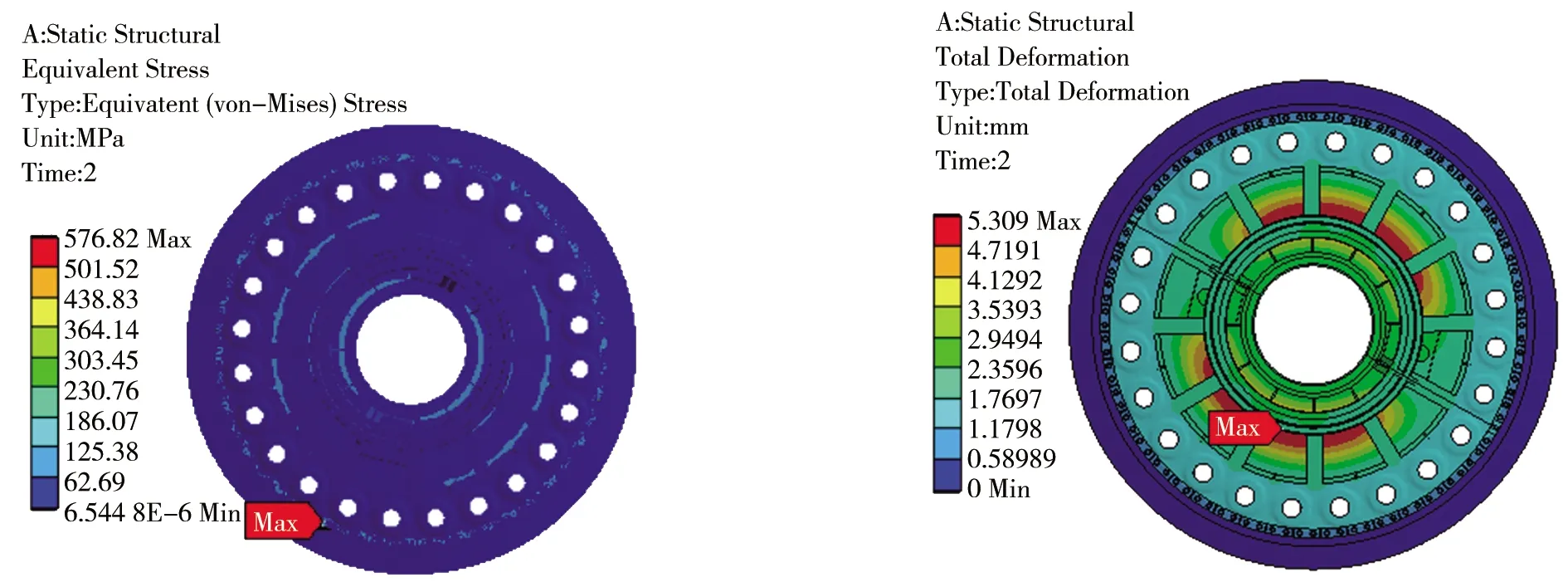

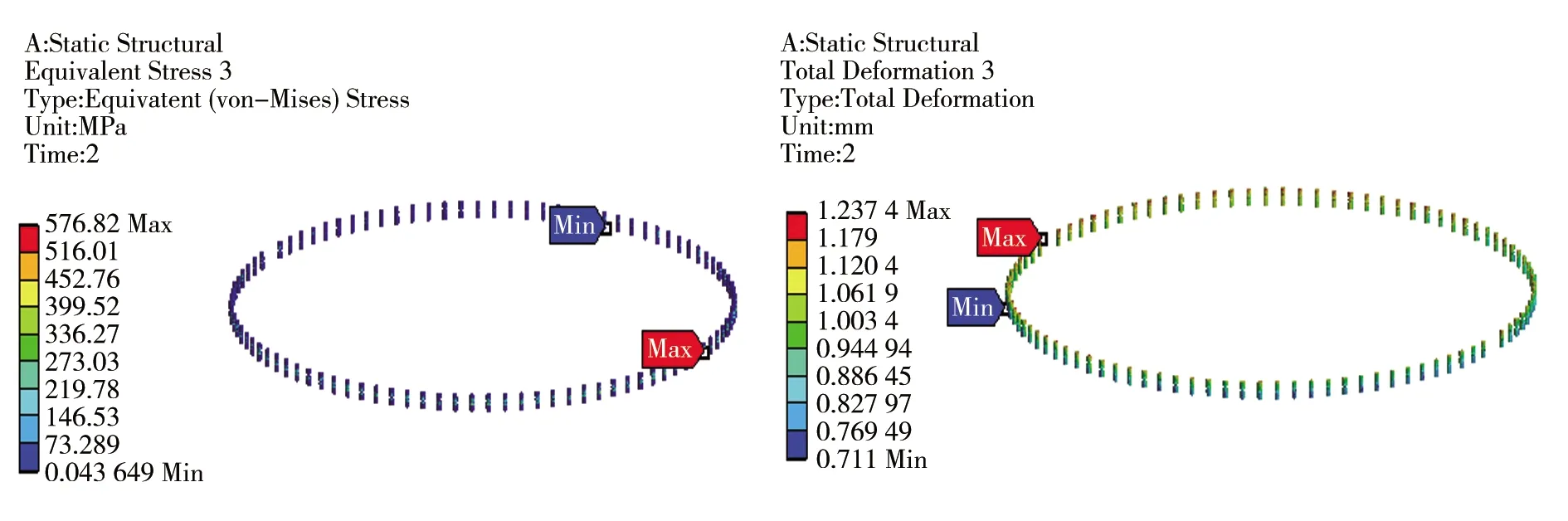

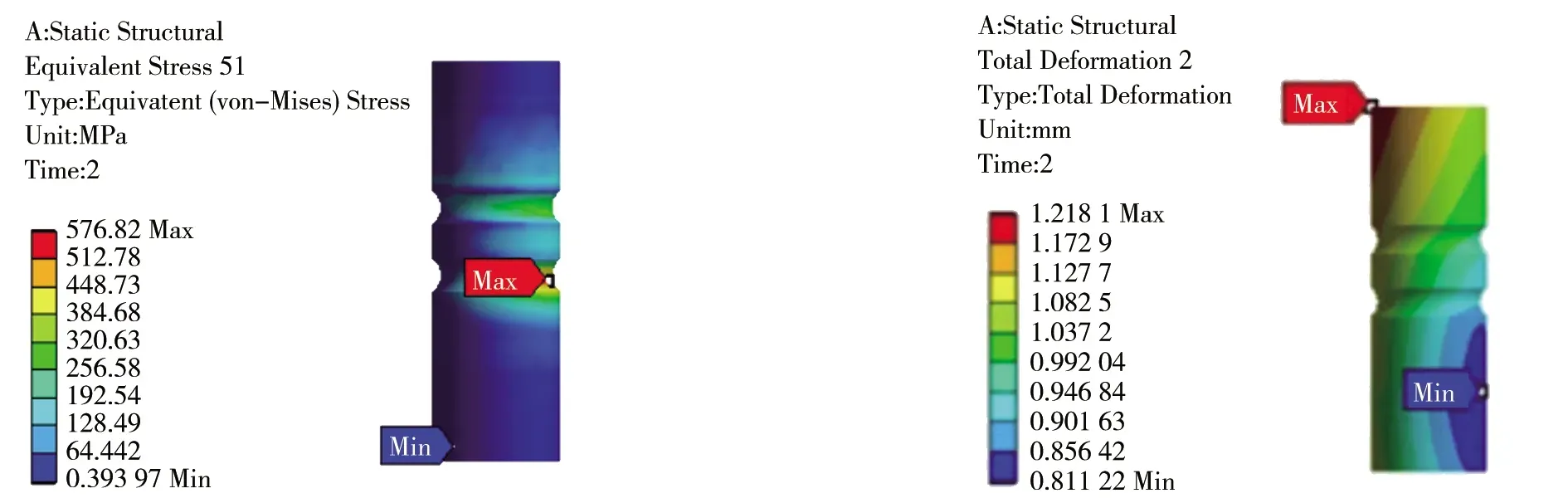

3.3 工况三计算结果

在正常蓄水位,带110 MW负荷工况下,在顶盖与座环间的联接螺栓施加了295 kN的螺栓预紧力,此时水轮机顶盖与转轮之间密封腔所受的水压为0.20 MPa,水轮机导叶区顶盖受到的水压力为0.78 MPa。顶盖、螺栓应力、变形分布见图15—17。

图15 水轮机顶盖应力与变形

根据图16、17可以得出,在该工况下,大多数联接螺栓的最大应力分布在300~500 MPa之间,在94颗螺栓中,螺栓的最大应力为576.82 MPa,该应力出现在退刀槽与螺栓第一条螺纹结合处,在螺栓的许用应力范围之内,变形最大值为1.23 mm,符合螺栓的强度要求。

图16 联接螺栓整体应力与变形分布

图17 典型螺栓应力与变形分布

3.4 总结

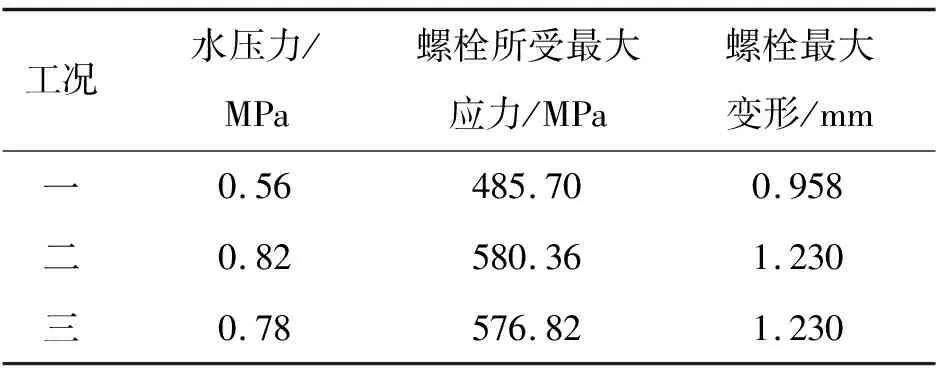

3种工况计算数据见表4。

表4 联接螺栓计算结果

由表4可以得出联接螺栓在运行中所受最大应力为580.36 MPa,最大变形为1.23 mm,在许用范围内,符合强度要求。

4 结论

运用ANSYS数值模拟平台,采用有限元分析方法,施加电站实际甩负荷工况下荷载,得到以下结论。

a)在正常蓄水位,带82.5 MW负荷工况下,顶盖与座环间的联接螺栓所受的应力最大,螺栓的最大等效应力为580.36 MPa(小于屈服强度640 MPa),最大变形为1.23 mm。依据相关规范,计算结果符合规范要求,并与实际情况相符合。

b)螺栓联接部件的配合断面附近出现最大应力,即为最危险截面,应加强监控。因此可采用超声装置监测螺栓的残余应力对其进行监控。