地下矿山中深孔落矿爆破块度控制技术

周亚伟,原虎军

(云南安益安全评价有限公司,云南 昆明 650200)

1 工程概况

某地下矿山周边矿体岩性经由调查,发现此处分布有大面积的深灰色含铜黑云磁铁变钠质凝灰岩,但在局部范围内分布有少量的薄层石榴黑云片岩、白云石大理岩、钠长岩、黑云母。根据现场的地质条件分析,最终选用的是扇形中深孔爆破落矿工艺,因此在现场采用的是扇形布孔,受到爆破工艺与参数等诸多因素的影响,发现深孔落矿爆破工艺在应用时存在着大块产出率高的问题,多数盘区内的大块产出率在16%~24%之间,个别盘区的大块产出率甚至在30%以上。

2 扇形中深孔爆破存在的问题与分析

2.1 扇形中深孔落矿工艺

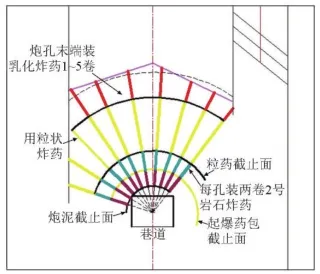

该地下矿山的开采作业进行中,为保障开采作业的进行,一期主要采用的是电耙出矿有底部结构分段空场采矿嗣后充填法,根据专业人员对多方面因素的考虑,其落矿工艺选择的是上向扇形中深孔侧向崩矿,孔径、最佳孔深、排距、孔底距等参数分别为58mm、7m~10m、1m、1.6m~2.2m。二期与一期所采用的工艺有所不同,用铲运机出矿无底结构分段空场采矿嗣后充填法,而落矿工艺虽然与一期一样,但是其参数却有着明显的区别,孔径、排距、孔底距分别为76mm、1.5m、1.8m~2.5m[1]。该地下矿山中的深孔爆破方案如图1所示。

图1 扇形中深孔爆破方案设计

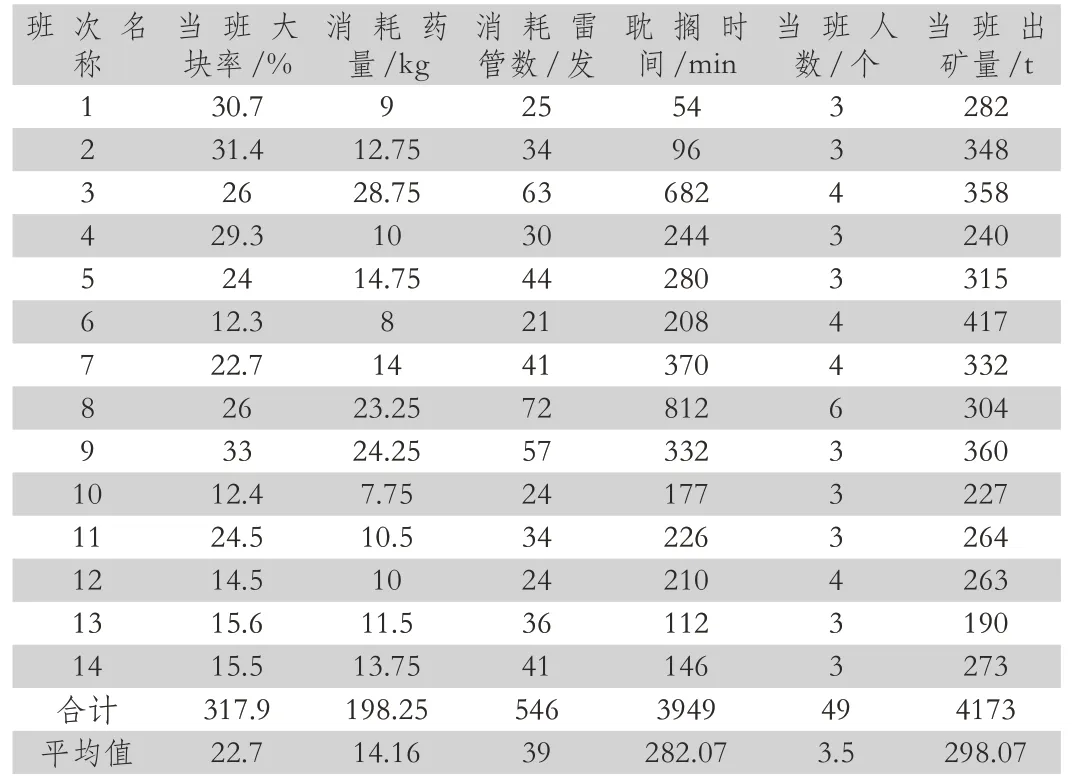

扇形中深孔爆破落矿工艺在该地下矿山中应用时,经由这一工艺下的大块率、炸药消耗和雷管量等参数分析,其最终结果如表1所示。

表1 扇形中深孔落矿大块产出率统计情况

2.2 大块率问题分析

因为该地下矿山中采用的是扇形中深孔爆破落矿工艺,在这一工艺应用时的大块率问题主要集中过粉碎区、合格区与大块区,每个区域内都有各自的孔深、孔底距等参数标准,在不同的工艺参数下,块度分布也有着明显的差异。根据现场条件,扇形中深孔沿孔长方向对爆破能需求量的变化总体上包含了以下三段:

(1)孔口段,这一段与自由面的距离非常接近,这种独特的具体条件对补偿空间的利用最为有效,因此在工艺应用时的爆破能需求量非常小,从分布来看,孔口段长度为孔长的1/2弱。

(2)炮孔装药中间段,该段在采矿作业中基本不会受到自由面的帮助,爆破能的产生主要是为了对周边的岩石实现破碎处理,整体来看,对爆破能的需求中等,炮孔装药中间段长度为孔长的1/3强。

(3)炮孔末端,在作业中完全不会获得来自自由面的帮助,其长度仅仅为孔长的1/6,因为此段上的岩石破碎难度相对加大,对爆破能的需求量很大[2]。

2.3 大块率高的主要原因

在扇形中深孔爆破工艺在此矿山中的应用中,存在着大块产出率高的问题,根据现场分析,其原因主要体现在以下方面:

(1)最小抵抗线及孔底距。在该地下矿山作业进行时,凿岩作业进行时采用的是YGZ-90型钻机,孔径、排面角分别为60mm、90°。在生产前期,工程人员选用了1.8m和1.6m的最小抵抗线,孔底距也有两种,分别为1.6m~2.2m、1.8m~2.5m。在正式投产以后,发现现场存在着大块率高的问题,综合分析,最小抵抗线和孔底距是影响块度的直接原因。

(2)炮孔施工质量。中深孔施工作业进行的过程中,因为地下矿井的环境非常复杂,在钻孔作业进行的过程中,常常面临着凿岩巷道顶、底板高低不平的现象,导致巷道内的积水较多,并存在着非常多的残渣分布,这一井巷条件下,钻机机芯往往难以按照前期的设计来摆放,过大的位置偏差使得在爆破施工的过程中,炮孔排间距和孔间距难以严格按照设计方案来进行,正是因为这些偏差,在深孔爆破的过程中,炸药无法呈现出均匀的分布状态,增大了大块度的产生几率[3]。

(3)装药和爆破施工因素。地下矿山中深孔爆破作业中,装药和爆破施工是引起大块产出率的关键性因素,装药和爆破施工因素再进一步细分,主要为装药密度、炸药粘度、堵塞长度、连线和起爆方式等,在每次的装药作业实施之前,作业人员都应该对炮孔加以检查,如果没有及时发现和处理炮孔变形、堵塞等问题,大块产出率高的问题将难以避免。只有保障了装药长度等参数符合施工设计要求,才能够促进深孔爆破的高效开展,但显然,实际的开采作业中,因为存在各种各样的因素,装药和爆破施工难以按照设计规范来进行,爆破大块产出率将难以避免。

3 改善块度的爆破试验研究

在该地下矿山中深孔落矿爆破作业中,大块产出率高是其中的一个突出问题,根据上述引起这一问题的原因分析,提出采用360°环形中深孔爆破落矿工艺,这一工艺在传动扇形中深孔爆破工艺下进行了适当的改进和优化,经由下向孔与上向孔相互穿插的方式,有效减少了爆破作业过程中的大块区产生,甚至在一些时候可以将大块区转化为合格区,环形中深孔爆破下的设计如图2所示。

图2 环形中深孔块度分布图

3.1 环形中深孔爆破试验方案

基于环形中深孔爆破工艺对块度控制的有效作用,在地下矿井中选取了一盘区开展了环形中深孔爆破试验,爆破工艺下的孔径、排距、孔底距、炮孔密集系数等参数分别为76mm、1.5m、2.0m~2.5m、1.3~1.7,最小抵抗线为1.5m。炮孔与炮孔之间的连接采用的是导爆管,填塞长度、毫秒管脚线分别为3.5m、7m。

3.2 试验结果

根据该地下矿山现场中环形中深孔爆破工艺的应用效果,发现这一工艺的优势非常突出,主要表现为:

(1)大块率的产出相对较低。根据试验盘区中大块产出率数据分析,发现扇形中深孔爆破工艺下的平均大块产出率较高,比环形中深孔爆破工艺大块产出率高22.7%,环形中深孔爆破平均大块产出率仅仅为10.3%,对块度控制的作用非常明显,爆破优势突出。

(2)环形中深孔爆破作业下的平均日供矿量相对较多,产能提高明显,扇形中深孔爆破工艺下,平均日供矿量仅仅为298.07t,而环形中深孔爆破工艺下的平均日供矿量在450t以上,增长率非常大。

(3)大块辅助时间有所减少。在整个的地下矿山作业过程中,因为环形中深孔爆破工艺有效实现了对块度控制,也就使得在作业的同时,大块处理的时间消耗相对较低,出矿效率高、产能提升。

4 环形中深孔爆破的缺陷及处理措施

虽然环形中深孔爆破工艺在地下矿山开采中具有多方面的工艺和技术优势,但因为现场环境的复杂性,再加上作业过程中存在诸多的不确定因素,使得在施工过程中也常常会伴随着各种施工问题的存在,为达到最为理想的施工效果,工程人员在施工时应根据环形中深孔爆破存在的问题,采取有针对的问题处理对策。

4.1 退钎及钻孔保护困难

下向环形孔施工作业进行的过程中,当非竖直向下的钻孔施工作业结束以后,退钎困难是出现较为频繁的施工问题。如果在施工过程中遇到了这一问题,现场作业人员必须要及时采取相应的处理措施来处理,否则,可能会影响环形中深孔爆破工艺的应用效果。一般情况下,当出现了退钎困难的现象以后,作业人员应根据现场条件,使用高压风和高压水设备,适当提高钻杆、增大中冲击器的直径差来有效应对该问题。在环形孔的施工作业结束且达到施工要求以后,下向扇形孔孔口保护是关键的施工工序,如果作业人员缺乏对钻孔的科学保护,其他施工作业开展时,可能会导致已经处理好达到施工要求的下向扇形孔孔口出现破坏、堵塞的问题。当然,分次大爆破的盘区在第一次大爆破后抛掷到岩凿堑沟里面的渣子可能会引起下向环形孔的破坏,针对这两种问题,前一种问题可以通过专门套管的设计来实现对孔口的保护,后一种问题的处理上,需在两次爆破分界面位置,做一堵简易的混凝土墙来实现对钻孔的保护。

4.2 下向扇形孔施工结束后孔内会出现积水现象

在爆破作业中多使用的是硝铵炸药,这一类炸药的性质相对特殊,极易溶解于水中,炸药溶解于水的特性可能会对最终的爆破效果产生不利影响,正是因为爆破效果不佳,使得在地下矿山中深孔落矿爆破作业中,存在着大块产出率高的问题。针对这一情况,在施工作业开展的过程中,相关人员应重视这一问题的处理,及时采取有效的处理方式将孔内积水排出。在此地下矿山作业中,三段排水方法更为有效,具体来说,这一排水方式是借助于高压风将孔内多余的积水排出,在凿岩巷道底板的相关部位,通过有效的排水沟布设来保障排水,而在凿岩巷道低洼地段,水沟中排出的水在此处汇集以后,通过专门水泵的安装,将水抽排出去。

5 结语

近年来,在各个矿山企业的开采作业中,深孔爆破工艺虽然得到了广泛的应用,但是却存在着大块产出率高的问题,不仅影响了矿山作业的效率,更是影响了矿山企业的产能和效益。因此,伴随着深孔爆破工艺的日渐进步,各个矿山企业在开采作业的过程中,都应该重视块度控制技术的科学应用。

———《扇形的认识》教学廖