膨胀破碎巷道支护参数优化研究

王志修,于世波,黄发凯,郑志杰

(1.矿冶科技集团有限公司,北京 102628;2.国家金属矿绿色开采国际联合研究中心,北京 102628;3.新疆亚克斯资源开发股份有限公司,新疆 哈密 839000)

近年来,随着矿山开采深度不断增加,地质环境趋于复杂,地下矿山巷道围岩稳定性问题逐渐突出,尤其地下矿山的软弱破碎巷道常面临片帮、垮冒等工程灾害问题,严重制约了矿山发展。因此,针对破碎围岩稳定性问题,很多学者对其进行了深入研究。国内外学者先后提出了新奥法支护理论,联合法支护理论、围岩强度强化理论及松动圈支护理论等[1-4],其中围岩松动圈理论经过多年的实践与理论发展,已获得众多研究成果。

赵彦钵等[5]利用极限抗拉准则对松动圈进行数值模拟分析;黄锋等[6]运用损伤理论对围岩(特别是低级别围岩)松动圈进行分析得到较准确结果;李政林等[7]提出了基于损伤理论的隧道围岩松动圈的界定标准,认为完全损伤区即为隧道围岩松动破坏区;孟波等[8]采用大比例尺物理模型试验的研究方法探讨了软岩巷道松动圈形成及其发展过程中围岩破裂与应力演化规律;杨艳国等[9]利用声波进行松动圈测试,得到合理的锚杆支护参数。综上可知,解析法和数值模拟法的发展为研究人员提供了确定围岩松动圈范围的手段,但当前的两种方法均有一定的应用局限性。目前,相关研究人员主要依靠现场声波测试法确定软弱围岩松动圈范围。

本文以新疆黄山铜镍矿490 m中段1#脉外运输巷道为工程背景,针对其典型破碎膨胀性岩体,开展现场岩体质量分级及超声波测试工作;结合围岩松动圈结果与岩体质量等级,进行巷道支护方式及支护参数的选择,研究成果可为哈密黄山铜镍矿巷道支护标准化提供依据。

1 工程概况

新疆哈密黄山铜镍矿是一大型镍矿床、中型铜矿床,设计规模4 000 t/d。主矿体东西长700 m,平均厚度51.57 m。矿体围岩主要为斜长角细碧玢岩夹绿泥滑石千糜岩等,矿体主要为橄榄辉石岩,矿岩体节理裂隙极为发育,目前该矿山采用自然崩落法进行开采。

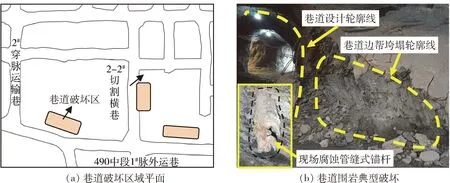

490 m中段1#脉外运输巷道为(宽×高) 4.2 m×3.9 m,采用7根间排距为2 m管缝式锚杆(直径40 mm,内径36 mm)+双筋条+喷射混凝土支护方式。由于矿岩破碎且绿泥滑石千糜岩具有膨胀性,同时受到长期动态应力扰动的多重影响,导致该矿山巷道灾害问题频繁发生,严重影响矿山的安全生产。图1为黄山铜镍矿巷道围岩典型破坏示意图。现场采用Q系统岩体质量评级方法,得到矿体上、下盘围岩指标值分别为0.7、0.6,矿体指标值为0.7,围岩及矿体质量均为Ⅲ级。围岩细碧玢岩单轴抗压强度为139.5 MPa,矿体橄榄辉石岩单轴抗压强度为102.5 MPa,绿泥滑石千糜岩其单轴抗压强度仅为14.9 MPa,并且这种岩石类型富含黏土矿物,在巷道揭露后容易发生膨胀性变形破坏。

图1 巷道围岩片帮垮塌Fig.1 Collapse of roadway surrounding rock

2 围岩松动圈现场测量与分析

2.1 声波测试原理

根据弹塑性介质中的波动理论,在围岩中,超声波的波速与围岩的弹性模量、密度、泊松比等参数有关。具有波速随围岩裂隙越发育、密度越降低、声阻抗增大而降低的特性。

因此,可以根据超声波在同一钻孔不同位置下的波速变化情况来判断围岩松动圈的范围,以测得的声波波速高则说明围岩完整性好,波速低说明围岩存在裂隙,受到损伤;因此连续钻孔测量的波速突变值区域就是松动圈的范围。

基于超声波在围岩中传播规律,利用纵波波速变化的梯度值判别围岩松动圈范围,计算公式见式(1)。

(1)

式中:▽v为纵波波速梯度;vt1为t1时刻测点的纵波波速,km/s;vt2为t2时刻测点的纵波波速,km/s;Δl为t1时刻与t2时刻测点的距离差,m,在测点的纵波波速中,纵波波速梯度的最大数值即为松动圈的值。

2.2 测点布置方案

由于岩体的完整性与岩体自身特征、巷道尺寸、爆破扰动及方位有关,基于这一原则并根据前期勘查结果得出,490 m中段1#脉外运输巷岩体受破碎接触带影响较大,巷道片帮严重,支护效果较差,存在多处片帮、喷层开裂现象。因此,在490 m中段1#水平脉外运输巷道布置5个测试孔,测试孔均位于巷道帮部,测试孔深均为5 m,孔口距离底板高度约1.5 m,钻孔向下倾斜3°~5°,钻孔具体布置位置及参数见图2。

图2 松动圈测试孔布置图Fig.2 Layout of loosening ring test hole

2.3 测量结果分析

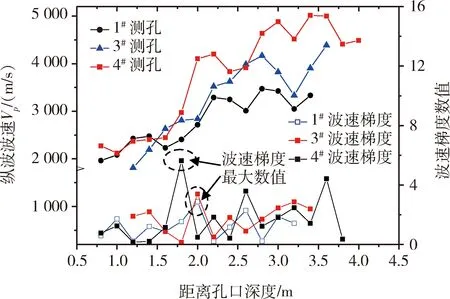

各测孔点的纵波波速及波速梯度如图3所示,其中2#测孔和5#测孔出现塌孔现象,无法测量。

分析图3测孔可以看出,1#测孔、3#测孔和4#测孔的波速梯度数值的最大值分别在2 m、2 m和1.8 m处,当距离孔口位置分别小于2 m、2 m和1.8 m时, 1#测孔、2#测孔和4#测孔的波速显著降低, 波速基本稳定在2.1~2.6 km/s区间范围, 而超过测孔各自对应的波速梯度最大位置的波速,基本稳定在4.0 km/s左右,因此可以确定490 m中段1#脉外运输巷道的松动圈在1.8~2.0 m范围内。

图3 纵波波速(VP)-钻孔深度关系曲线Fig.3 Relationship between VP and borehole depth

3 运输巷道围岩支护参数优化

490 m中段1#脉外运输巷道实测松动圈的范围为1.8~2 m,现场采用2 m管缝式锚杆已不满足支护要求,同时踏勘巷道现场可见管缝式锚杆受到严重腐蚀,部分管缝式锚杆管环已脱落,因此急需优化先支护方式。

根据黄山铜镍矿的岩体质量分级结果及生产技术条件,结合现场测试松动圈结果,利用工程类比法及理论计算法确定支护方式及支护参数。方案采用以锚杆为主体,辅以喷射混凝土加金属网联合的支护手段。锚杆主要用于控制围岩的碎胀变形,金属网加混凝土支护相结合的方式主要防止围岩脱落同时封闭。

锚杆长度计算。结合现场围岩松动圈的测量结果,采用悬吊理论确定锚杆长度,见式(2)。

Ls≥L1+LP+L2

(2)

式中:Ls为设计锚杆长度,m;L1为锚杆外露长度,一般取0.1 m;L2为锚杆锚入围岩松动圈外的长度,按经验L2≥0.3 m;LP为松动圈的厚度,根据黄山铜镍矿巷道围岩松动圈范围1.8~2.0 m,考虑围岩具有膨胀性及多次应力扰动因素,取值为2.0 m;综合以上因素,采用2.5 m的锚杆满足设计要求。

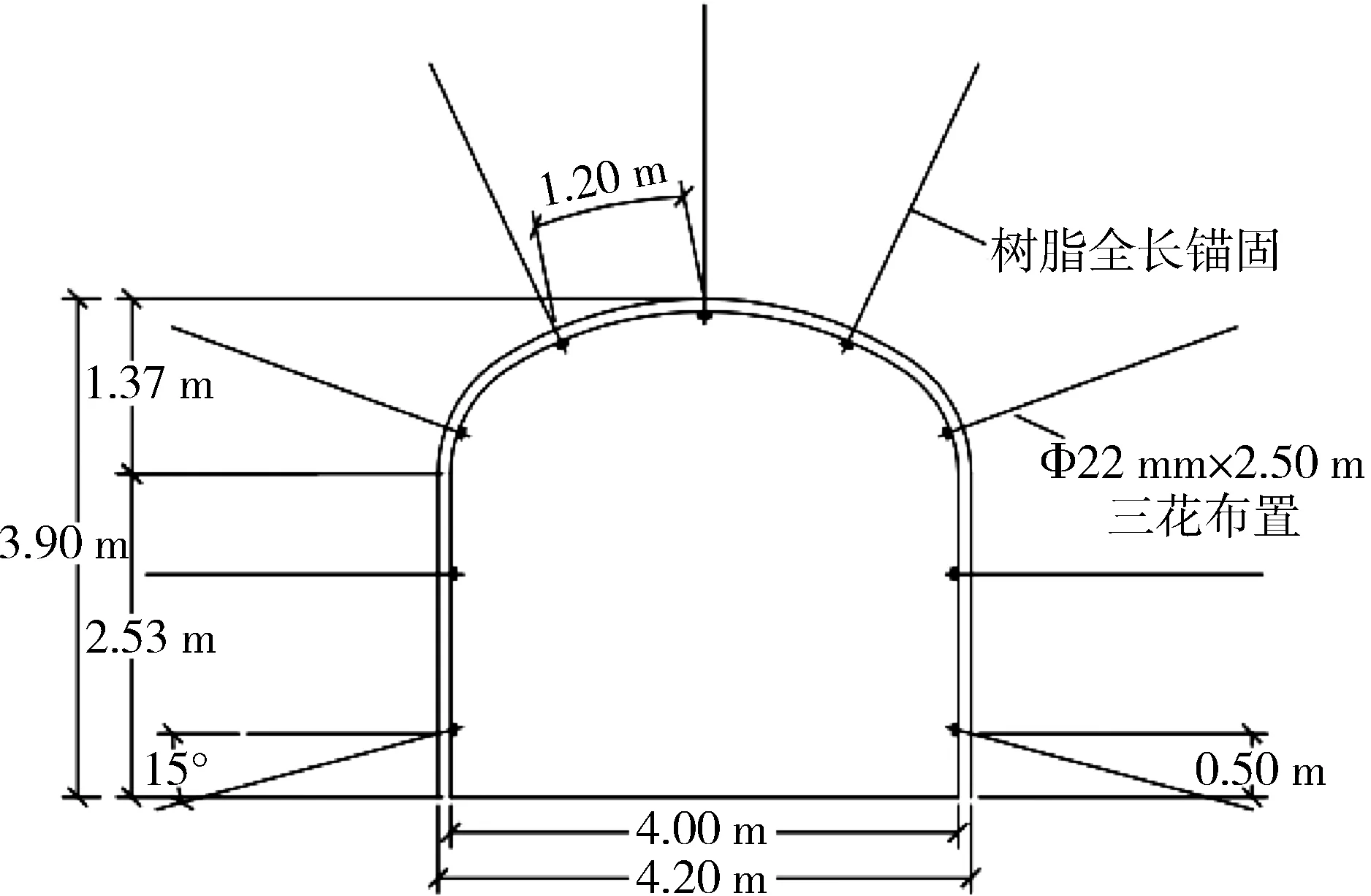

根据《岩土锚杆与喷射混凝土支护工程技术规范》(GB 50086—2015),锚杆选择树脂锚杆,锚固长度为1.6 m,锚杆的间距不宜大于锚杆长度的1/2,因此可取锚杆间距为1.2 m。结合“三径”合理区配原则及现场实际工况及技术装备,钻孔直径与锚杆直径相差6~8 mm最佳,因此钻孔直径为28 mm。参考规范,钢筋网喷射混凝土支护设计厚度不应小于80 mm,因此厚度取100 mm,设计标号为C20,标准设计如图4所示。

图4 运输巷道标准支护方案Fig.4 Standard support scheme for transport lanes

4 支护优化方案效果分析

4.1 数值模拟方案

采用数值模拟手段,以黄山铜镍矿490 m中段1#运输巷道为背景建立工程地质模型,模型尺寸(长×宽×高)为40 m×24 m×40 m,巷道尺寸(宽×高)为4.2 m×3.9 m,计算采用理想弹塑性本构模型,摩尔-库伦屈服准则,岩体的力学参数见表1,参考文献[10]和文献[11]给出支护材料的计算力学参数,见表2,施加实测地应力值。在巷道顶部及右肩部各设置一个变形监测点。

表1 岩体物理力学性质Table 1 Physical and mechanical properties of rock mass

表2 支护材料参数Table 2 Parameters of support material

4.2 模拟结果分析

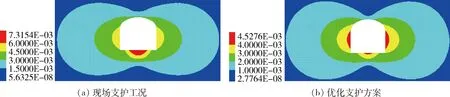

图5为现场支护方案和优化后支护方案的最小主应力分布图,图6为现场支护方案和优化后支护方案的巷道围岩移动变形图。由图5可知,两种支护方式在巷道围岩临空位置均出现拉应力,优化后的支护方案在应力扰动的影响范围小于现场支护方案。由图6可知,原支护方案巷道帮部及底部最大位移量为7.3 mm,而优化后支护方案后最大位移量为4.5 mm,位移降低了38%。

图5 巷道围岩最小主应力分布图Fig.5 Minimum principal stresses of surrounding rock in roadway

图6 巷道围岩变形图Fig.6 Deformation of surrounding rock in roadway

图7为现场支护方案及优化后支护方案的塑性区分布图。现场支护方案塑性区分布图如图7(a)所示,塑性区破坏体积达到844.1 m3;支护优化方案塑性区分布图如图7(b)所示,塑性区破坏体积仅为401.9 m3。优化后的方案极大地减小了塑性区的分布范围,尤其是边帮区域,对比现场采用的支护方式的塑性区范围明显降低,整体塑性区范围降低了52.3%,支护效果较为明显。

图7 塑性区分布图Fig.7 Plastic zones distribution

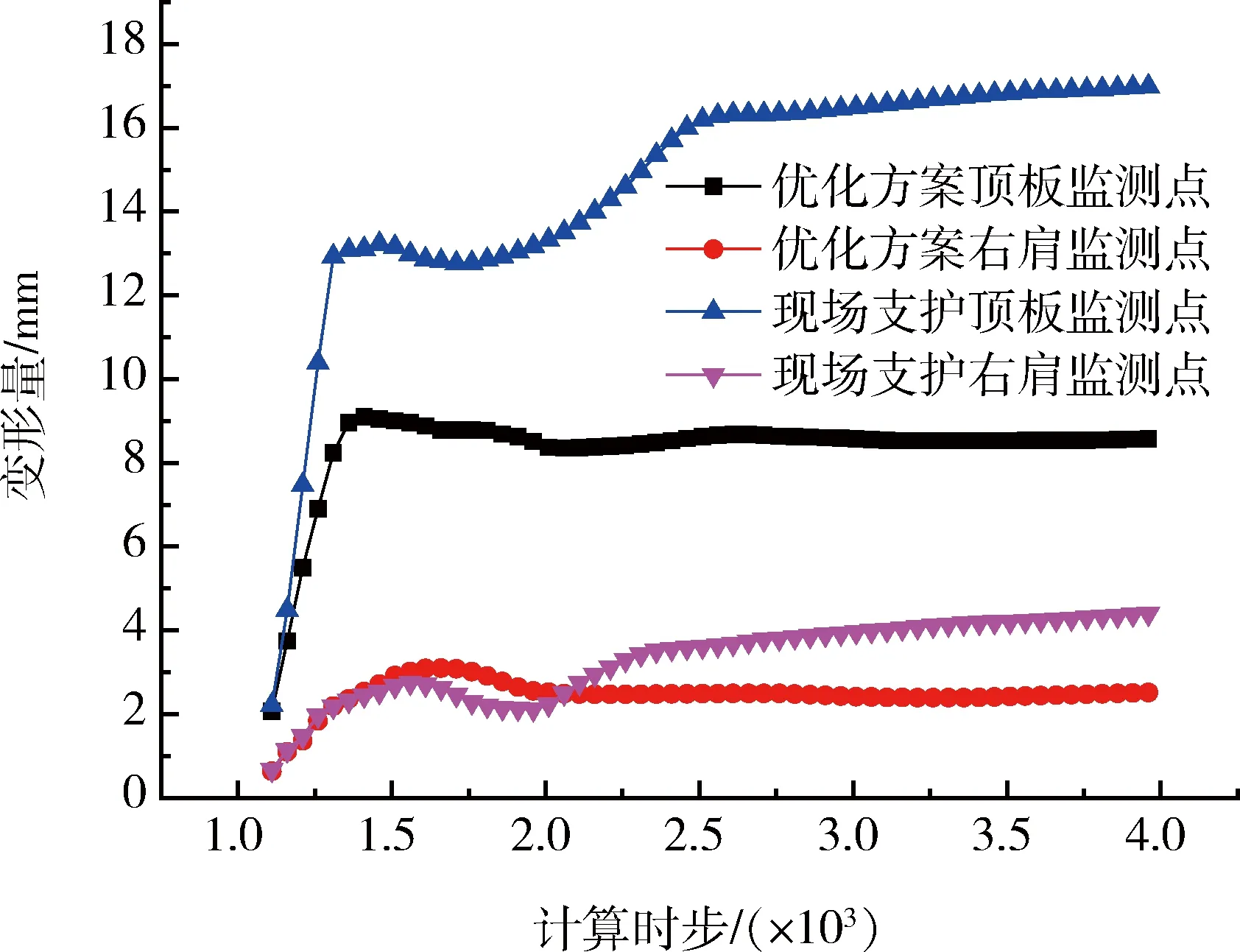

图8为现场支护方案及优化后支护方案的监测点变形量趋势图。现场支护方案中顶部围岩变形量达到17 cm,在右肩部变形量为4 cm,采用优化后的支护方案,顶板围岩变形量变为9 cm,降低了47%,在巷道右肩部围岩变形量为2 cm。 采用优化的支护方案可以有效降低围岩变形量,加强围岩本身自稳定能力,由此可见优化支护方案具有良好的支护效果。

图8 监测点变形量趋势图Fig.8 Trend of deformation at monitoring points

5 结 论

1) 通过对哈密黄山铜镍矿490 m中段1#运输巷道现场测试围岩松动圈范围,采用波速梯度最大数值判别准则,确定巷道围岩松动圈为1.8~2.0 m。

2) 采用现场踏勘、岩体质量分级并结合现场实测松动圈范围,分析得出现有支护方案中2 m管缝式锚杆不能锚固到稳定岩层中,无法达到加固效果。

3) 提出了树脂锚杆+金属网+喷射混凝土联合支护方式,树脂锚杆长2.5 m,锚杆间排据均为1.2 m,喷射混凝土厚度为100 mm,通过数值模拟手段,对比分析现场支护方案与优化后的支护方案,结果可知优化后的支护方案可使围岩破坏范围减小,对比现场支护方案的模拟结果塑性区降低达52.3%,顶板变形量降低了47%,可见优化后的支护方案和参数可有效保证黄山铜镍矿巷道的稳定性。