多路况下轮式装载机行驶稳定性研究

曹源文,陈 作,赵 江,张晓强,郑婷婷

(1.重庆交通大学 机电与车辆工程学院,重庆 400074;2.西南交通建设集团有限公司,云南 昆明 650000;3.河南郑州路桥建设集团,河南 郑州 450000;4.重庆海德世拉索(控制)系统有限公司,重庆 400074)

0 引 言

轮式装载机是工作在复杂路况条件下的重要施工机械,其行驶稳定性对工程生产安全起着重要作用。轮式装载机的行驶稳定性主要是指行驶过程中车身平稳、不倾翻的能力,良好的稳定性可以直接保障生产安全提高生产率。从20世纪七八十年代,学者就开始对车辆行驶稳定性进行研究,并针对行驶过程中的动态特性进行了仿真试验分析。近年来,李刚炎等[1]通过MATLAB/Simulink仿真研究了车辆质心变化对侧倾稳定性的影响规律,得出了速度-转向角的安全临界曲线;郭健等[2]研究发现,车速的改变,对危化品罐式半挂运输车辆发生侧滑风险的影响最为显著;杜鹏等[3]通过MATLAB仿真试验,验证了提高车辆抗侧倾性能够提高车辆行驶稳定性;徐向阳等[4]基于动态横向转移载荷,研究了横向坡度角、动臂质量、举升角以及转弯速度,对轮式装载机行驶稳定性有很大影响;朱晓基等[5]从悬架参数出发,研究了车辆的行驶稳定性。但是,目前大多数研究都是基于某一特定工况或者车辆具体参数值的变化对稳定性的影响,而多路况下的装载机的行驶稳定性的研究涉及不多。笔者根据轮式装载机稳定度的计算方法,建立装载机的动力学模型,然后计算轮式装载机在纵横斜坡上多路况下的稳定度和失稳角。利用ADAMS建立倾翻试验台架模型,参考相关试验标准,仿真模拟了多路况下轮式装载机的行驶稳定性,得到了对应的失稳角,并根据失稳角的大小判断出了各种危险工况。通过对计算和试验得到的失稳角进行误差分析,验证仿真结果和实际失稳现象的一致性。

1 轮式装载机稳定性计算

1.1 纵横坡道上稳定度受力

通过将稳定度转换为失稳角,可直接判断行驶稳定性。笔者选用稳定度作为纵横坡道上轮式装载机行驶稳定性的评判标准。

1.1.1 纵向坡道上稳定度受力

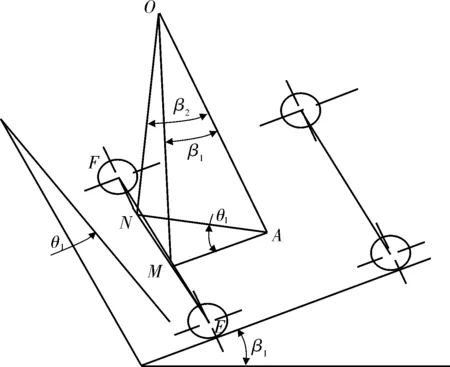

载机在纵、横向坡道上的受力如图1。轮式装载机在纵向坡道上的稳定度如式(1):

图1 装载机在纵、横向坡道上受力

(1)

式中:i1为装载机纵向稳定度;β1为最大坡度角;l1、l2为前、后轮轮心与装载机重心位置的水平距离;h1为装载机车架与坡道的垂直距离;δ1为斜坡位置的前轮胎变形与水平位置的前轮胎变形之差;δ2为水平位置的后轮胎变形。

当装载机发生侧倾且侧倾轴线与斜坡成θ1角时受力如图2,此时失稳角β2的稳定度计算如式(2):

图2 倾翻轴与底线夹角为θ1时受力

(2)

1.1.2 横向坡道上稳定度受力

当装载机行驶在横向坡道上,后桥以桥壳轴线上中心销为基准,横向摆动一定角度时,会立即产生侧翻失稳现象。轮式装载机的横向失稳现象可以据此划分为一级失稳和二级失稳状态。笔者研究轮式装载机的横向稳定度为一级稳定度,横向稳定度由图3得到式(3)。

图3 一级稳定度

(3)

1.2 纵横坡道稳定度与失稳角

为了计算轮式装载机在纵横坡道上的稳定度和失稳角,综合考虑轮胎变形对稳定性的影响,笔者根据某轮式装载机的尺寸参数和轮胎型号,选用ADAMS中的UA轮胎为解析模型并建立了轮式装载机的动力学模型。

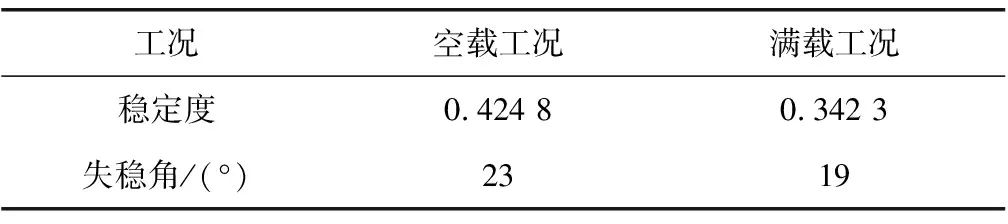

确定动力学模型,在纵向斜坡上4种不同工况下的质心位置和横向斜坡上空载与满载工况的重心位置,利用式(1)~式(3)计算纵向斜坡工况和横向斜坡工况的稳定度,并将稳定度转换成失稳角β,得到轮式装载机在纵横向斜坡上不同工况下的稳定度和失稳角,如表1、表2。

表1 装载机在纵向斜坡上不同工况下的稳定度和失稳角

表2 装载机在横向斜坡上不同工况下的稳定度和失稳角

2 倾翻试验台架模型

轮式装载机的整车质量与车身质心的位置变化影响着行驶过程中的稳定性。在轮式装载机的稳定性仿真试验中,假定铲斗举升并装满货物时的整车质量为5 t,在ADAMS中自动确定车身质心并对其参数化处理。

利用ADAMS建立倾翻试验台架,设置试验台架与地面之间为旋转副约束、轮式装载机与台架之间为碰撞约束,并设定摩擦系数大于1以避免装载机在台架上发生侧滑。当试验台架在翻转过程中,台架与倾翻侧轮胎接触力瞬变为0时的试验台转角,为轮式装载机斜坡上的最大失稳角。

3 多路况下稳定性

3.1 纵向坡道

3.1.1 上坡空载

根据GB/T14172—93《汽车静侧翻稳定性台架试验方法》试验要求,侧翻试验台9°/min的速度匀速翻转。轮式装载机空载上坡时,车身重心随着翻转角的逐渐增大而后移,直到前后轮依次离地。由于前侧2轮先后离地,后侧轮胎几乎同时离开。提取前侧2轮与台架接触力,后侧一轮与台架的接触力。图4为前后轮跟试验台的接触力,台架旋转角度与时间的关系曲线。

图4 上坡空载工况下的稳定性仿真关系曲线

由图4(a)可知,前侧轮1和轮2接触力随着时间的增长减小为0,瞬变为0的时间点分别为238和253 s。由图4(b)分析得出,后侧轮胎接触力没有减小,反而随着时间越长逐渐上升,说明最大失稳角出现在前轮。前轮1接触力比前轮2先瞬变为0,所以最大失稳角出现在238 s时刻。由图4(c)可知,238 s时对应的试验台架旋转角度37°,对比1.2节中,空载上坡失稳角39°,误差率5.13%。

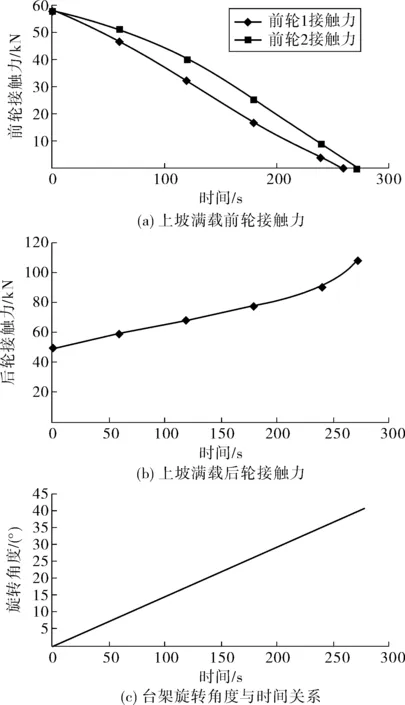

3.1.2 上坡满载

轮式装载机满载上坡时,车身重心也随翻转角增大而后移,直到前后轮依次离地。由于前侧2轮先后离地,后轮几乎同时离开。提取前侧2轮与台架接触力,后侧一轮与台架接触力。图5为前后轮跟试验台的接触力,台架旋转角度与时间的关系。

图5 上坡满载工况下的稳定性仿真关系

由图5(a)可知,前侧轮1和轮2接触力随着时间的增长减小为0,瞬变为0的时间点分别为264和278 s。由图5(b)分析得出,满载上坡的后侧轮胎的接触力没有减小,反而随着时间越长也呈现曲线上升,说明最大失稳角出现在前轮。前轮1接触力比前轮2先瞬变为0,所以最大失稳角出现在264 s时刻。由图5(c)可知,264 s时对应的试验台架旋转角度40°,对比1.2节中满载上坡失稳角42°,误差率4.76%。

3.1.3 下坡空载

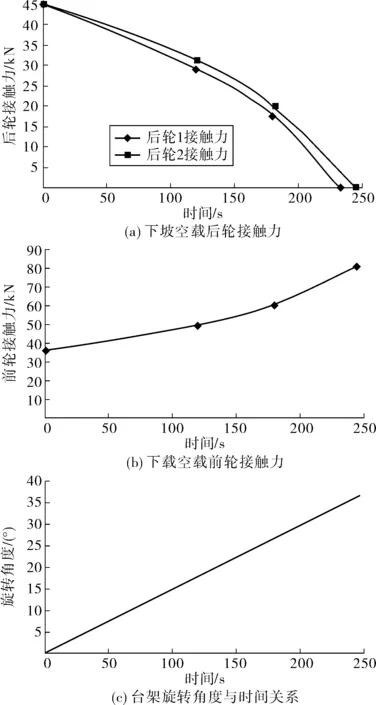

轮式装载机空载下坡时,车身重心随着翻转角逐渐增大而前移,后轮先离地,前轮后离地。由于后侧2轮先后离地,前侧轮胎几乎同时离开。提取后侧2轮与台架接触力,前侧一轮与台架的接触力。图6为前后轮跟试验台的接触力,台架旋转角度与时间的关系。

图6 下坡空载工况下的稳定性仿真关系

由图6(a)可知,后侧轮1和轮2接触力随着时间的增长减小为0,瞬变为0的时间点分别为235和244 s。由6图(b)分析得出,空载下坡的前侧轮胎的接触力没有减小,随着时间越长呈现曲线上升,说明最大失稳角出现在后轮。后轮1接触力比轮2先瞬变为0,所以最大失稳角出现在235 s时刻。由图6(c)可知,235 s时对应的试验台架旋转角度36°,对比1.2中空载下坡失稳角37°,误差率2.71%。

3.1.4 下坡满载

满载下坡时,装载机车身重心随着翻转角的逐渐增大而前移,后轮先离地,前轮后离地。由于后侧2轮先后离地,前侧轮胎几乎同时离开。提取后侧2轮与台架接触力,前侧一轮与台架的接触力。图7为前后轮跟试验台的接触力,台架旋转角度与时间的关系。

图7 下坡满载工况下的稳定性仿真关系曲线

由图7(a)可知,后侧轮1和轮2接触力随着时间的增长减小为0,瞬变为0的时间点分别为215和225 s。由图7(b)分析可得,满载下坡的前侧轮胎的接触力随着时间越长呈现曲线上升,说明最大失稳角出现在后轮。后轮1接触力比轮2先瞬变为0,所以最大失稳角出现在215 s时刻。由图7(c)可知,215 s时对应的试验台架旋转角度34°,对比1.2节中空载下坡失稳角36°,误差率5.56%。

3.2 横向坡道上的稳定性

3.2.1 空 载

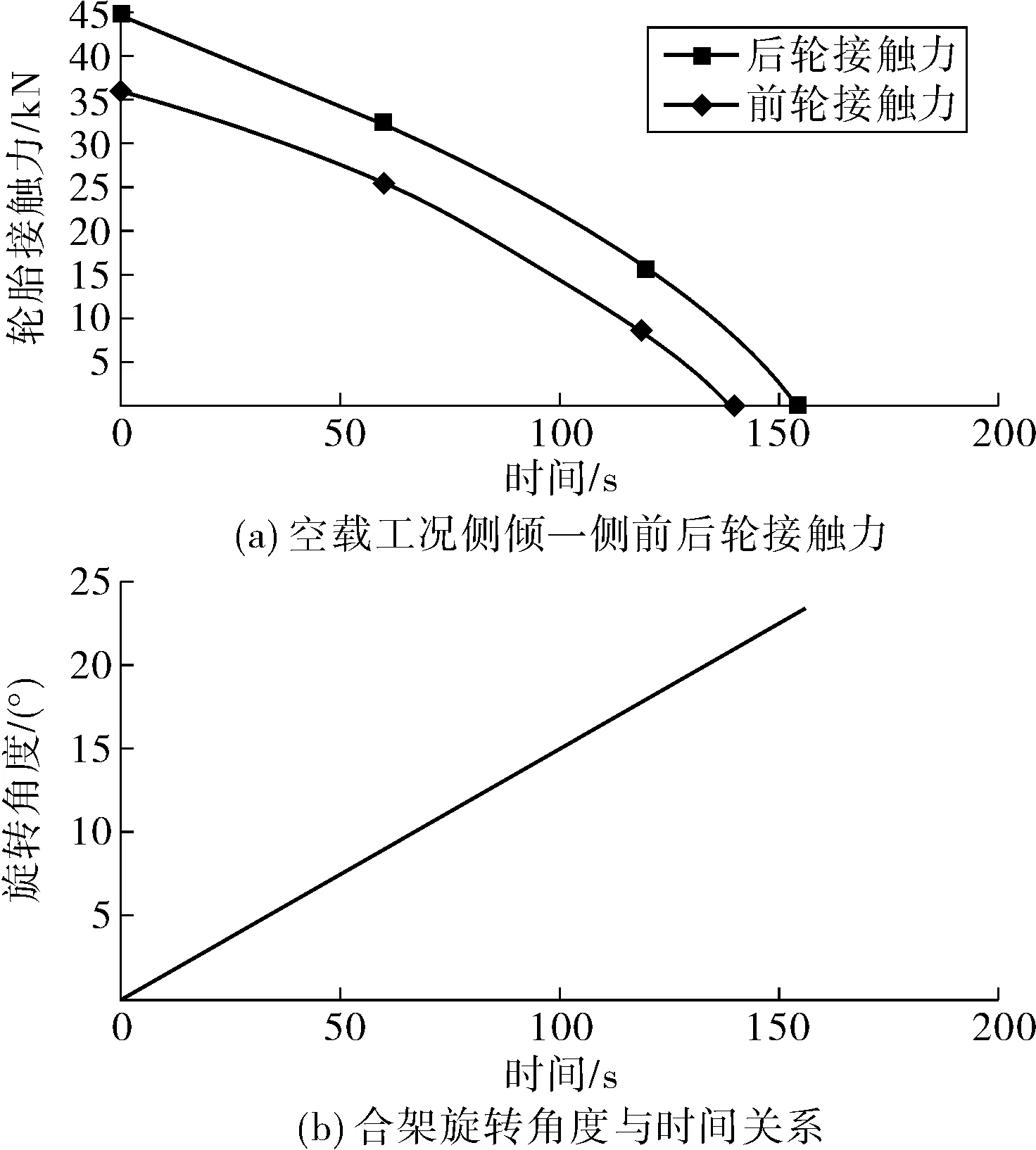

轮式装载机在横向斜坡上空载行驶时,车身随着翻转角的逐渐增大而绕着外侧车轮与台架的接触线侧翻,外侧前后轮依次离地。提取倾翻外侧前后轮与台架接触力。图8为前后轮跟试验台的接触力,台架旋转角度与时间的关系。

由图8(a)可知,侧倾一侧前后两轮接触力随着时间的增长减小为0,瞬变为0的时间点分别为138和152 s。前轮接触力比后轮先瞬变为0,所以最大失稳角出现在前轮接触力瞬变为0时刻。由图8(b)可知,138 s时对应的试验台架旋转角度20°,对比1.2节中空载下坡失稳角23°,误差率13.04%。

图8 空载工况下的稳定性仿真关系

3.2.2 满 载

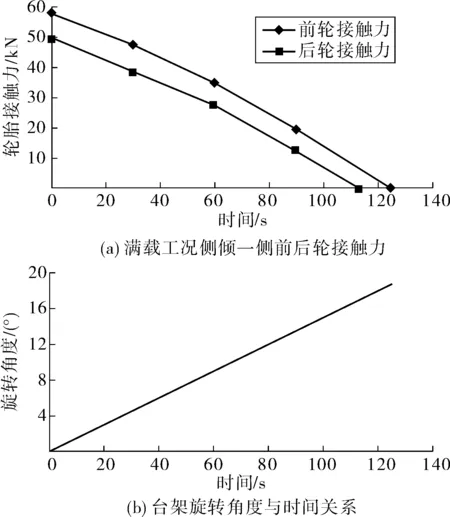

轮式装载机在横向斜坡上满载行驶时,铲斗处于举升状态,整车质量为5 t。车身随着翻转角的逐渐增大而绕着外侧车轮与台架的接触线侧翻,外侧后轮比前轮先离地。提取倾翻外侧前后轮与台架接触力。图9为前后轮跟试验台的接触力,台架旋转角度与时间的关系。

图9 满载工况下的稳定性仿真关系

由图9(a)可知,侧倾一侧前后两轮接触力随着时间的增长减小为0,瞬变为0的时间点分别为138和152 s。前轮接触力比后轮先瞬变为0,所以最大失稳角出现在前轮接触力瞬变为0时刻,由图9(b)可知,138 s时对应的试验台架旋转角度20°。对比1.2节中空载下坡失稳角19°,误差率10.53%。

3.3 纵横坡道上危险工况

3.3.1 纵向上坡空载

纵向坡道上空载和满载上坡行驶,2种工况的最大失稳角分别为37°和40°。显然满载上坡的最大失稳角要大,说明在纵向坡道上,满载上坡行驶过程中更不容易发生倾翻事故。这是因为空载爬坡的轮式装载机重心更靠后。

3.3.2 纵向下坡满载工况

纵向坡道上空载和满载下坡行驶,2种工况的最大失稳角分别为36°和34°。空载下坡的最大失稳角要大,说明在纵向坡道上,空载下坡行驶过程中更不容易发生倾翻事故。这是因为满载下坡的轮式装载机重量更大导致重心更靠前。

3.3.3 横向坡道满载工况

横向坡道上空载和满载行驶,2种工况的最大失稳角分别为20°和17°。满载行驶的最大失稳角要小,说明在横向坡道上,行驶满载行驶过程中更容易发生倾翻事故。其原因在于满载行驶时,整车质量较大且铲斗向上举升,导致装载机重心偏高。

4 结 语

1)笔者根据稳定度的计算方法计算分析了轮式装载机在纵横向坡道上的不同工况的稳定度,得到了不同工况下的最大失稳角;

2)建立倾翻试验台架,模拟仿真了轮式装载机在纵向坡道上的上坡空载、上坡满载、下坡空载、下坡满载工况和横向坡道上的空载行驶、满载行驶工况下的行驶过程,得到了相应的最大失稳角;对比分析计算结果和试验结果误差率为:5.13%、4.76%、2.71%、5.56%、13.04%、10.53%;误差率在合理范围内,验证了仿真结果的可靠性;

3)通过对各个工况失稳角的分析可知,纵向坡道上空载上坡、满载下坡和横向坡道上满载工况为倾翻事故多发危险工况。