变速永磁同步水轮发电机年发电量最优设计

戴理韬, 高剑, 李承栩, 张文娟, 黄守道

(1.湖南大学 电气与信息工程学院,长沙 410082;2.长沙学院 电子信息与电气工程学院,长沙 410022)

0 引 言

水力发电是清洁与可再生能源,拥有巨大蕴藏量,极具发展潜力。传统水电机组通常采用电励磁同步发电机,发电机转子频率与电网工频保持一致,转速由调速器控制为恒定。恒速发电技术开展时间早、技术成熟,其系统具有结构简单、可靠性高的优点。但受水轮机能量转换特性的影响,在不同水流量下,对应着不同的最优转速使得水轮机水能转换效率最高[1]。为提高机组发电量,恒速水电站通常将额定转速设计为额定流量下最优效率所对应的转速,此时机组在额定工况下具有最优效率。然而受流域与降水等因素影响,水电站在年周期内通常较少地运行于额定工况(对应丰水季节)[2]。当电站处于平水期或枯水期时,电站的入水流量急剧下降,此时仍运行于额定转速会造成水轮机的水能捕获效率严重下降,并加剧水轮机空蚀效应,导致发电量减少、机组振动与噪声增加、运行条件恶化、水轮机运行寿命缩短等不良影响[3]。上述问题主要是由入水流速与水轮机转速不匹配造成的,采用变速恒频发电技术能有效解决恒速运行弊端,有利于提升运行效率、改善运行条件[1-3]。

变速恒频水力发电技术不仅增加了电机控制系统的开发难度,也给电机设计人员带来了新的挑战,设计出不同转速下全局效率最优的高性能电机成为了新的难题。基于智能随机算法对设计优化目标寻优以找到合适的结构参数被电机设计人员广泛采用[4-6],文献[4]基于粒子群算法对永磁球形电机进行多目标寻优并得到了六级永磁体阵列相关结构参数,文献[5-6]分别采用改进遗传算法以及差分算法对永磁同步电机多结构参数作多目标优化,文献[7]提出一种基于参数分层设计与响应曲面法相结合的设计优化方法针对非对称V型内置式永磁同步电机进行多目标优化设计。另外也有一些研究采用参数扫描[8]或试验设计法[9-11]分析结构参数与性能之间的联系并优化电机性能。上述研究不同程度地优化了电机性能,但效率优化仅考虑了额定工况,这可能导致电机的全局运行效率下降,尤其对于周期工况变化大且额定工况运行时间短的水力发电场合。

考虑到额定效率优化的局限性,本文提出了一种年发电量最优的变速永磁同步水轮发电机的设计优化方法。方法通过调研拟运行电站的年周期水文分布、分析水轮机能量转换特性从而得到了发电机在丰水、平水、枯水期的最优运行工况(功率、转速)及其时间分布。并将上述典型水文时期的电机效率模型作为目标函数、以各水文时期的持续时间占比值作为加权系数,结合智能随机算法与试验设计方法进行多目标与分步优化并得到了电机设计参数。最后,根据设计方案制造了一台130 kW永磁同步发电机及其全功率变流系统,所设计的变速发电系统用于小型水电站升级改造,电站测试结果验证了电机设计方案以及变速系统的高效性。

1 变速恒频水力发电系统

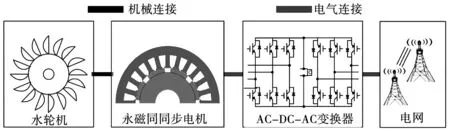

1.1 全功率变流器结构

本文研究的变速恒频系统为全功率变流器结构(full-size converter,FSC),该结构具有控制性能好,可靠性高的优点[12]。FSC发电系统结构如图1所示,水轮机将由水位落差产生的势能转换为机械能并通过与发电机机械连接传递能量,进而发电机将机械能转换为电能,电机定子侧连接交-直-交变流器并传递电能实现并网。系统发电机与电网解耦,发电机能在全功率范围内实现任意调速,是未来变速水力发电领域的重要研究方向[3]。

图1 FSC水力发电系统结构图Fig.1 Structural diagram of FSC hydropower generation system

1.2 机组周期运行特性

本文预先调研了拟装机电站的历年水文数据,并得到在各典型水位时期(丰水期、平水期、枯水期)的持续时间以及电站的平均发电功率,数据统计如表1所示。

拟装机电站的额定水头6.5 m,机组选用轴流定浆式水轮机(Propeller),并具有较好的出力效果[13]。根据文献[14]对水轮机的数值逼近模型,水轮机的效率η可表示为转速ωm和水流量Q的函数,即

(1)

其中

λi=[1/((RAωm)/Q+0.089)-0.0035]-1。

(2)

式中:R为水轮机叶片半径(m);A为叶片扫掠面积(m2)。将电站水文数据代入式(1)、式(2)可计算得到水轮机在丰水、平水、枯水期的最优运行转速分别近似为:400、330、280 r/min。

表1 拟装机电站的统计数据

2 分步优化方法

最优设计方法通常利用随机算法寻找满足电机性能提升的结构参数,而电机计算模型的准确性直接关系到优化结果的合理性。有限元法具有极高精度却耗时过长,尤其结合随机算法时计算成本显著增加。采用解析模型能大幅减少计算负担,部分解析模型同样具备高准确性,但大多难以考虑电机细节参数,例如定子齿、永磁体等形状固定。因此解析模型结合随机算法无法优化电机局部变量,而这些变量却可能对电机性能产生重要影响。

综上,本文采用一种分步优化方法[15]以弥补解析模型对细节参数难以建模的缺陷,流程如图2所示,具体步骤如下:

1)解析模型结合随机算法优化电机主要结构参数,基于子域模型建立永磁电机中主要结构参数与目标函数、约束条件的解析关系,利用遗传算法在满足约束条件内对多时期效率目标函数寻优并得到电机主要结构参数。

2)试验设计方法结合有限元法优化电机局部结构参数,采用试验设计方法(田口法)对电机局部结构参数进一步优化,田口法通过正交试验设计以尽量少的试验次数找到局部变量的优化组合,正交试验结果由有限元分析得到,最后通过信噪比分析优化得到电机局部结构参数。

图2 分步优化方法流程图Fig.2 Flow chart of step-optimization method

3 永磁电机模型

3.1 子域模型

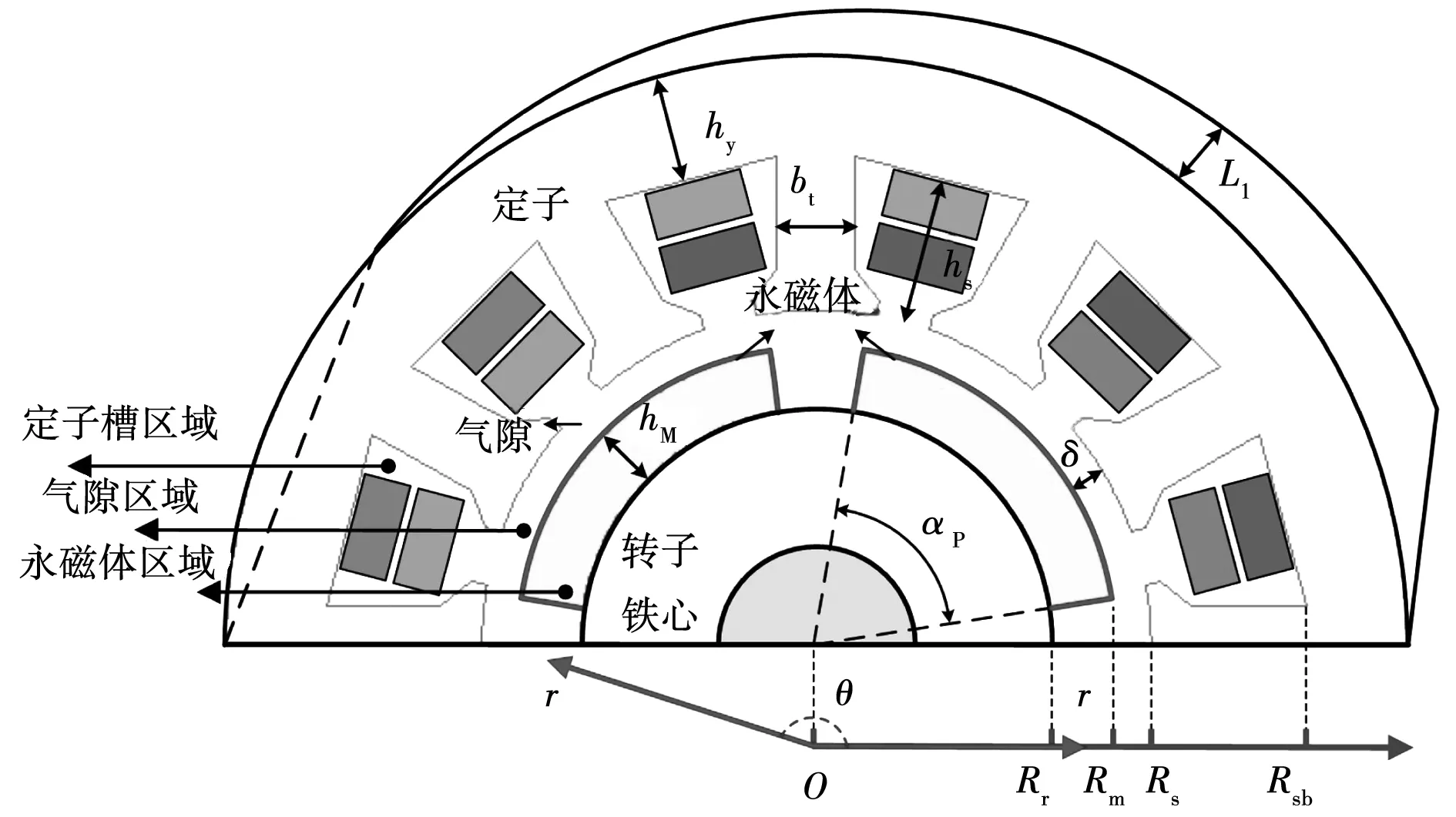

表贴式永磁电机具有装配方便、性能可靠等优点,其精确解析模型(子域模型)的研究开展较早且理论成熟[16-18],被广泛用于电机系统。子域模型通过求解电机不同介质区域的二阶微分方程得到内部磁场的空间分布,为便于分析,做以下假设:1)铁心磁导率无穷大;2)忽略端部效应与磁场饱和效应;3)永磁体线性退磁。本文建模和优化的电机拓扑与结构参数如图3所示。

图3 永磁电机拓扑与结构图示Fig.3 Permanent magnet machine topology and structural diagram

永磁电机子域可分为永磁体区域、气隙区域以及定子槽区域。在极坐标下,不同子域标量磁位的控制方程[17]分别为:

永磁体区域标量磁位

(3)

气隙区域磁位

(4)

定子槽区域(第i槽)磁位

(5)

其中:r和α为极坐标中的径向和切向分量;μr为永磁体相对磁导率,k、m是谐波阶数;A1(k)-D1(k)、A2(k)-D2(k)和C3i(m)是由边界条件决定的系数;Mck和Msk为永磁体磁化系数。αi为第i槽中心线位置,bo为槽开口宽度,Rr、Rm、Rs、Rsb为半径尺寸(见图3)。

各子域的控制方程式(3)~式(5)可由相邻区域间边界条件得到,转子铁心、永磁体、气隙、定子槽的相邻边界条件如下:

(6)

其中:Hθair、Hθm与Hθslot是气隙、永磁体与定子槽区域中磁场强度矢量的切向分量;Brm,Brair与Brslot是气隙、永磁体与定子槽中磁密矢量的径向分量。

由此计算出气隙磁密径向分量为

(7)

其中:μ0为真空磁导率;Bg为气隙磁密谐波分量。子域模型可以准确地计算气隙磁场空间分布,详细模型推导与验证见文献[17]。

由气隙磁密可计算得到定子齿部磁密、轭部磁密分别为[19]:

(8)

其中:bt是定子齿宽;hy是定子轭部厚度;τp是气隙中永磁体极距;τs和θs分别是齿距和齿距角。

定子侧相磁链ψi、反电势Ei以及电功率Pele分别为[17]:

(9)

(10)

(11)

其中:Lef是铁心等效长度;Np是相匝数;boa是定子槽空间角;αy是线圈间距;Ii是相电流。

3.2 各水文季节效率模型

电机总损耗Ptot可计算如下:

Ptot=PFe+PCu+Pwind+Pfr+Ped+Pad。

(12)

其中PFe、PCu、Pwind、Pfr、Ped分别是铁心损耗、定子绕组铜耗、风损、摩擦损耗、转子涡流损耗,以上损耗与电机结构参数之间关联密切[8,20-21],是电机参数的主要优化对象。Pad是难以精确建模的附加损耗,与运行环境和制造工艺有关,本文将Pad视为输入功率的0.5%。

由此,永磁电机的多季节效率模型可表示为

ηj=Pout.j/Pout.j+Ptot.j,j=1,2,3。

(13)

其中j=1、2、3表示电站的不同水文季节,Pout.j,Ptot.j分别为不同水文季节下的电机输出功率与总损耗。

最后,发电机输出的年发电量可表示为:

(14)

其中αj(j=1,2,3)为目标函数加权系数,对应于表1中不同水文季节的时间占比系数(0.292、0.375、0.333)。

4 分步优化设计

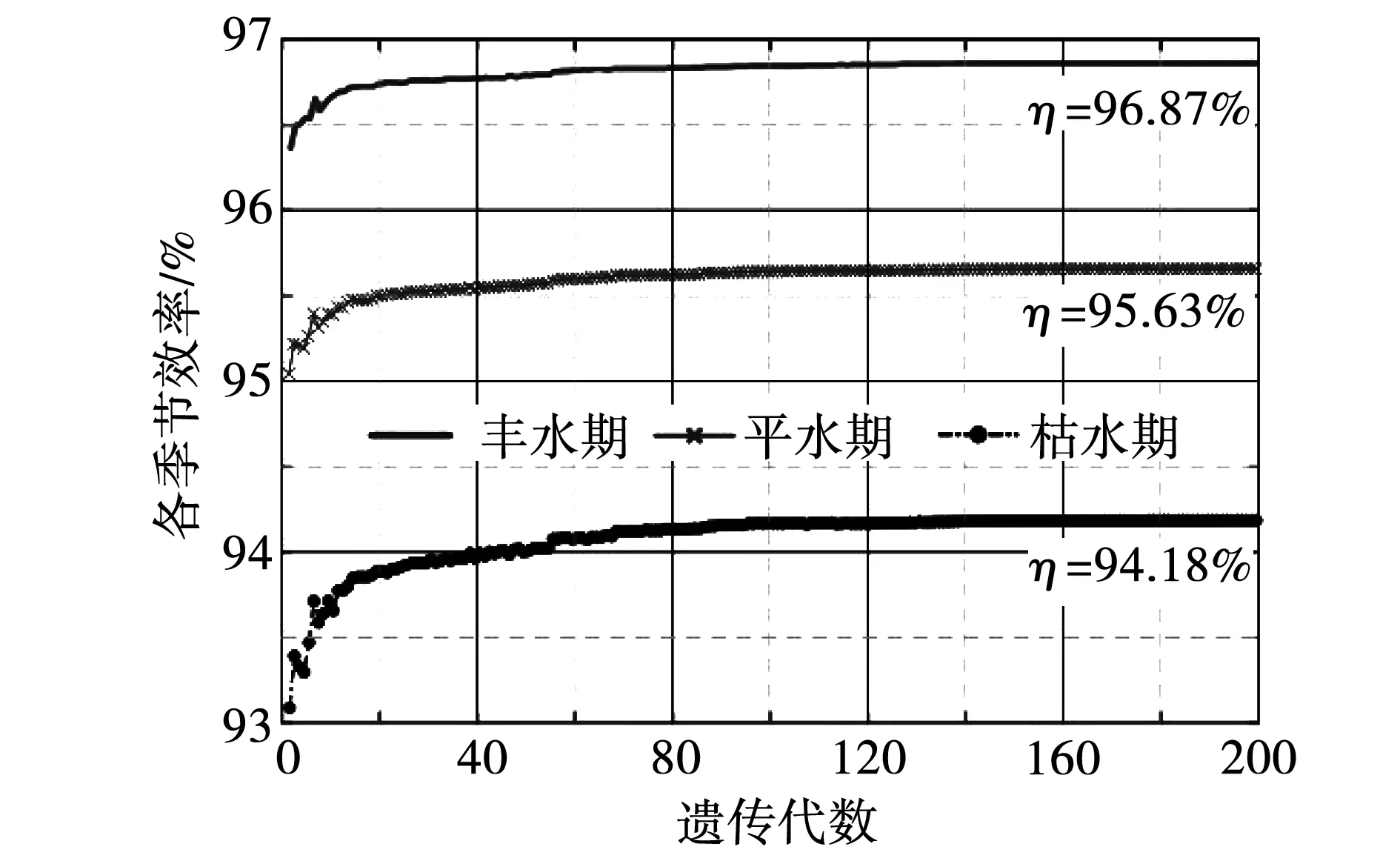

4.1 基于遗传算法的年发电量优化

为验证所提优化的有效性,本文设置了两组优化,分别是以发电量最优(annual energy yield optimization,AEYO)和以额定效率最优(Rated efficiency optimization,REO),其目标函数如下:

(15)

对照组除了目标函数为额定效率函数外其余参数与年发电量优化一致。拟优化的永磁电机规格以及两组设计的细节参数分别如表2、表3所示。

表2 永磁同步发电机设计规格

表3 额定效率与年发电量最优设计对比与细节

作为智能随机算法,遗传算法被广泛应用于永磁电机设计优化中。本文基于算法初试收敛性能设定:算法每一代种群个体总数150个,迭代次数200,种群代沟0.8,变量二进制数12。图4、5分别记录了两优化方案中每代种群中最优个体的不同效率模型计算值的演变情况。最终两组设计的优化方案如表4所示。

由优化结果可知,AEYO设计仅丰水期效率略低(约0.02%),但平水期和枯水期都明显高于REO设计(分别为0.86%和0.6%),可由式(12)计算得到AEYO设计可提高年发电量3.53 MW·h。

图4 年发电量最优(AEYO)设计的各季节效率演变Fig.4 Evolution of each season efficiency of the AEYO

图5 额定效率最优(REO)设计的各季节效率演变Fig.5 Evolution of each season efficiency of the REO

表4 两组设计方案的优化结果

4.2 基于田口法的性能优化

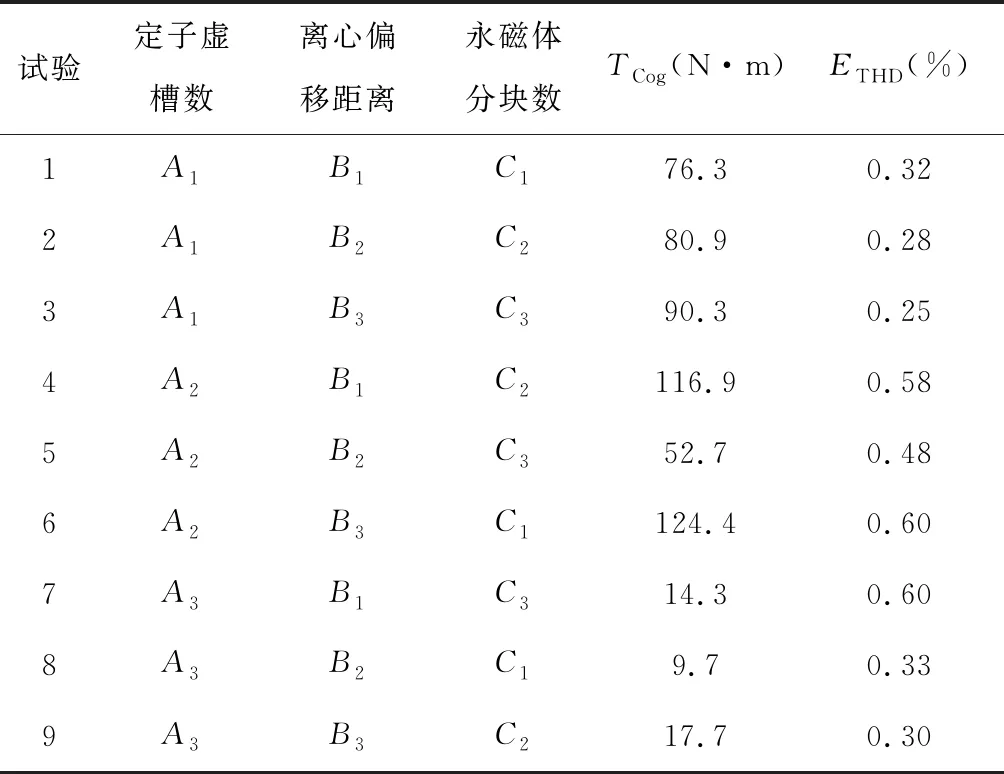

本节进一步优化电机局部结构参数,基于永磁体分块、离心偏移以及定子虚槽对电机性能产生的影响。选用田口法对上述局部变量作进一步优化,以期用较少的试验次数获得性能优化的因子组合。正交试验安排及有限元分析结果,包括齿槽转矩(TCog)、反电势谐波畸变率(ETHD),如表5所示。

表5 正交试验与有限元分析结果

表中各因子水平分别表示为:A1=2;A2=1;A3=0;B1=10 mm;B2=20 mm;B3=0 mm;C1=1;C2=2;C3=3。

对表5中因子反应结果作信噪比(S/N)分析,从而得到各因子对电机性能的影响,计算公式为

(16)

式中:N为试验数目;yi为试验数据,i=1, 2, …, 9,各因子对优化目标的影响分析分别见图6、图7。

图6 齿槽转矩信噪比分析Fig.6 S/N analysis of cogging torque

图7 反电势谐波畸变率噪比分析Fig.7 S/N analysis of THD of back-emf

由分析结果知,齿槽转矩削弱望小特性的最佳因子组合为A3、B2、C3,反电势总谐波畸变率抑制的最佳组合为A1、B2、C3,综合考虑后选择因子组合为A3、B2、C3。

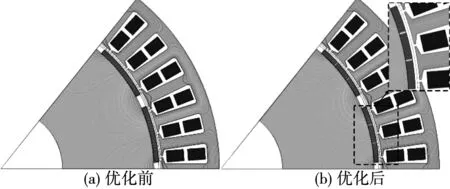

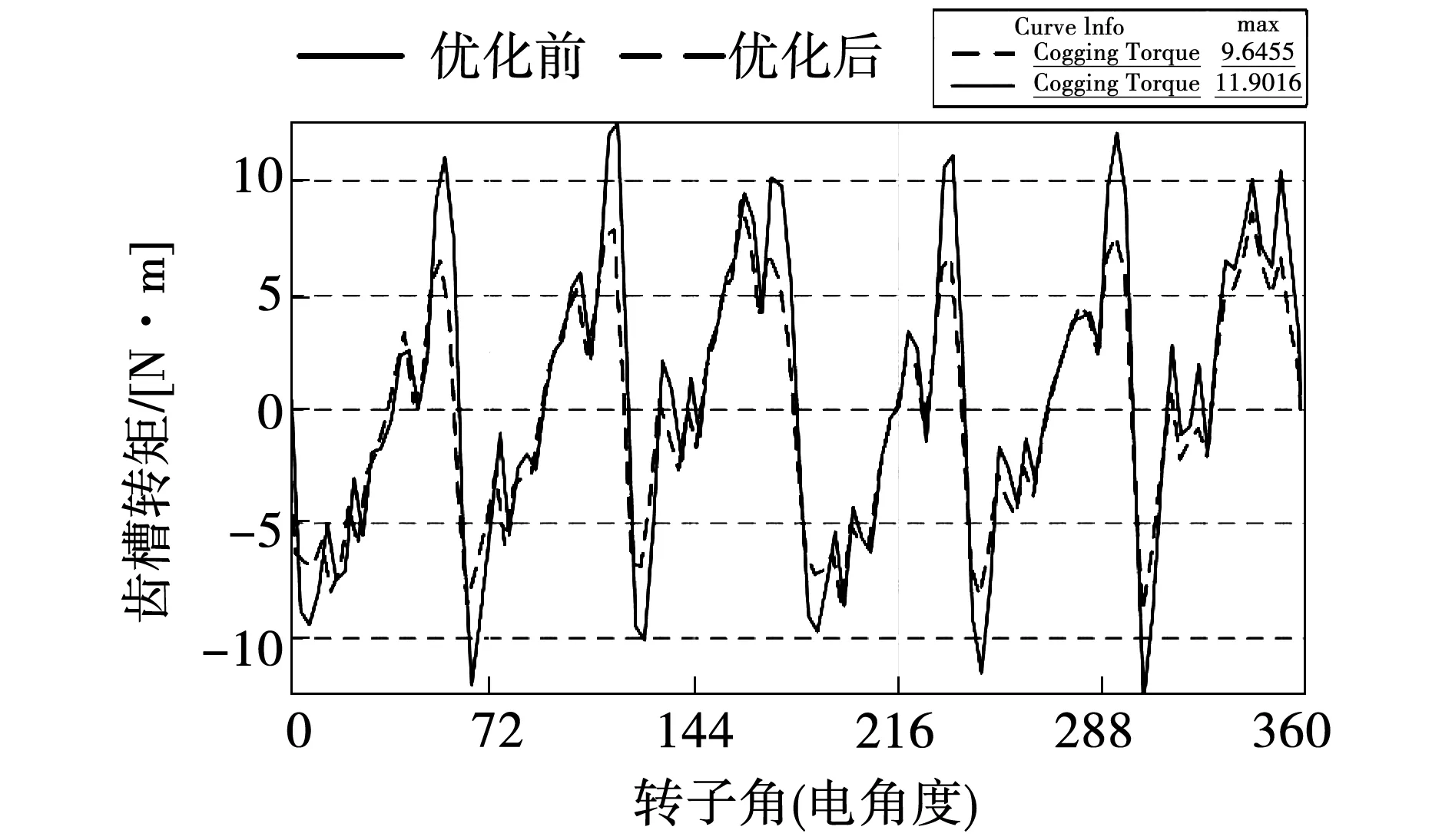

本步骤优化前、后的设计方案有限元模型对比如图8所示,齿槽转矩、反电势波形与及其傅里叶变换分析与对比如图9、图10所示。由对比结果可知,通过永磁体离心偏移与分块有效减少反电势谐波、降低齿槽转矩。具体地,反电势谐波含量由0.35%优化至0.32%,齿槽转矩峰值由11.90 N·m优化至9.65 N·m。

图8 优化前、后的有限元模型对比Fig.8 Comparison of finite-element models before and after optimization

图9 齿槽转矩波形对比Fig.9 Cogging torque waveforms and comparison

5 设计方案验证

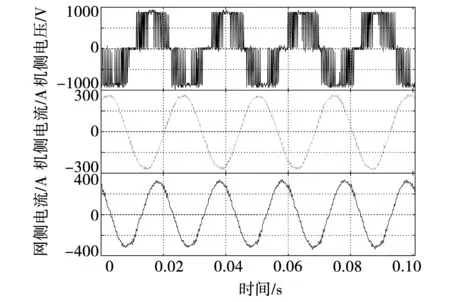

本文对AEYO方案设计变量取整,设计了一台永磁同步水轮发电机,并配置同容量变频器。电站有两台额定130kW恒速发电机组,针对其中一组进行变速改造。电站进水现场、发电机对比以及FSC变速发电系统分别如图11(a)、11(b)、11(c)。所设计的FSC发电系统已成功投运,系统持续稳定运行,电机与变频器温升符合设计预期。机组满负荷发电时,发电机电压、电流与并网侧电流波形如图12所示,机组与并网电流谐波少,满足电能质量需求。

图10 反电势波形及其谐波分析Fig.10 Back-emf waveforms and its harmonic analysis

图11 电站实验现场及FSC发电系统Fig.11 Plant test site and FSC generation system

本文分别测试了不同输入功率下(通过调节导叶开度实现,同时保持进水渠水位恒定)、以及不同进水渠水位下(保持导叶开度恒定)恒速与变速机组的发电性能,两机组发电性能对比如表6、图13所示。由表6对比结果可知,对于恒速机组,当调节器开度GD<30,无法发电;当30≤GD≤40,转速偏离最优转速,同变速机组比发电量损失严重;GD>40, 同比发电量无显著差异。而变速机组在全工况范围内均可稳定发电且能追踪最大功率。因此,变速机组在中、低流量下发电能力明显强于恒速机组。由图13可知,随着电站水位的下降,变速机组功率平缓下降,而恒速机组由于运行转速逐渐远离最佳转速导致发电功率迅速跌落。

图12 额定功率发电时机组实验波形Fig.12 Experimental waveform at rated power generation

表6 两机组在不同开度下发电性能对比

图13 两机组在不同水位下发电功率对比Fig.13 Comparison of power generation between two units at different water level

6 结 论

传统水力发电机组在运行过程中速度恒定,当入水流量偏离额定值时会产生不必要的能量损失。FSC型发电系统能够在全功率范围内任意调速,有利于提升水轮机水能捕获效率。因此优化发电机设计,以使其在变功率、变转速运行下具有全周期最优效率对于机组发电量增加意义重大。

本文采用分步优化方法设计一台永磁同步水轮发电机。首先利用遗传算法对多个典型水文季节的效率解析模型寻优,与传统基于额定效率优化方法对比,所提方法在平水期、枯水期效率分别提升0.86%、0.6%;然后采用田口法进一步优化局部结构参数,齿槽转矩降低18.9%、反电动势谐波降低5.7%。所设计变速永磁水轮发电机组已装机投运,与恒速机组的对比实验表明变速机组能够通过调节水轮机转速实现机组最优效率控制,具有稳定运行、电能质量好、周期运行效率高的优点。