沉后水和滤后水超滤膜法处理工程试验

张 量 俞云锋 周 健

(1.珠海格力电器股份有限公司,广东 珠海 519070;2.杭州格林艾尔环保科技有限公司,浙江 杭州 310000)

国家颁布新修订的《生活饮用水卫生标准》(GB/5749-2006)于2007年7月1日开始实施,指标由原标准的35项增至106项,这无疑对传统工艺水厂提出了新的要求。超滤作为纯物理净水技术,能有效截留水中的悬浮物、藻类、胶体、细菌等污染物残留,保证出水的微生物安全性,具有绿色、高效、节能、工艺简便、过程易控制、占地面积小、出水水质稳定等优点,是新一代饮用水净化工艺的较佳选择[1]。然而,膜污染问题一直是超滤膜应用所面临的最大挑战。其表现为:通量随时间不断衰减,膜两侧压差和通过膜的压降逐渐加大,污染严重时会导致过滤过程难以继续进行[2]。因此,在实际工程试验中探索超滤膜污染情况和清洗恢复效果具有实际意义。

1 实验部分

1.1 试验材料(加粗)

试验采用高强度涂覆膜(膜型号LJ2A-1500-V160),为柱式结构组件,共10个膜柱,膜总面积70 m2。(1)膜池设计尺寸长×宽×高(有效水深):1.8 m×0.6 m×2.5 m;(2)抽吸泵:Q=2.5 m3/h,H=8 mH2O,最大吸力≤-5 mH2O,耐腐蚀型;(3)反洗泵:Q=6.5 m3/h,H=15 mH2O,离心泵;(4)鼓风机:0.85 Nm3/min×2.5 mH2O;(5)其他仪表、阀门、管件及自控系统。

1.2 试验流程

通过本试验研究,寻求与长江下游水源相匹配的超滤膜过滤工艺参数,延缓膜污染上升程度,降低制水成本。试验一方面通过恒流量、变压差方式运行,考察并分析超滤膜压差变化规律;另一方面通过膜阻力系数考察膜污染情况优选出合适的维护性清洗参数。

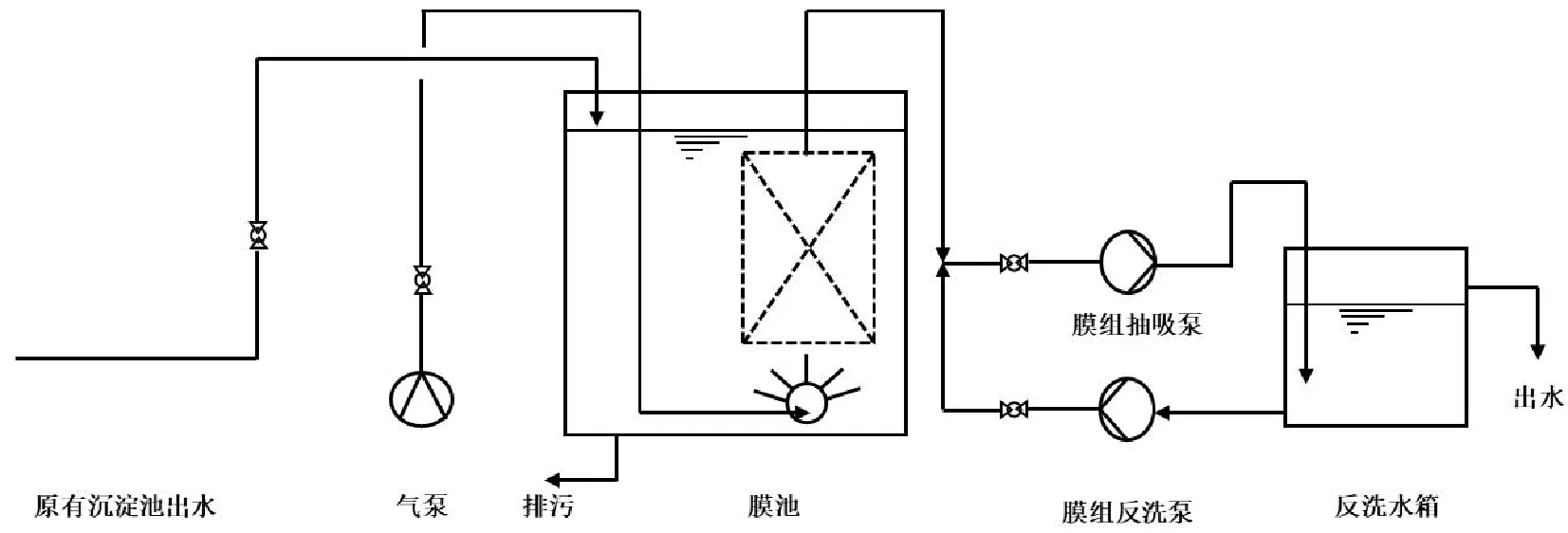

试验装置见图1。PVC超滤膜试验程序初始设定如下:过滤90 min→反洗60 s→排污60 s。过滤过程是通过膜组反洗泵把待滤水从中空纤维膜外侧抽吸过膜壁,收集于集水管。每个膜池中的所有产水汇集到反洗水箱中,超过一定液位便正常出水。反洗过程是将超滤产水反向透过中空纤维膜,同时在膜堆底部通过气泵气冲擦洗中空纤维膜丝表面从而去除沉积物,反洗结束后将膜池中的液体通过排污口排出。定期对超滤膜进行维护性化学清洗,即使用一定浓度的次氯酸钠浸泡清洗。

图1 工艺流程示意图

膜出水管路上安装压力传感器,可据此计算出抽吸压力值。此外系统具有液位报警的功能,当膜池液位较低,膜丝暴露在空气中,系统报警停止运行。

1.3 工艺参数(加粗)

试验分为两个阶段:

(1)第一阶段流程——沉后水超滤膜工艺;

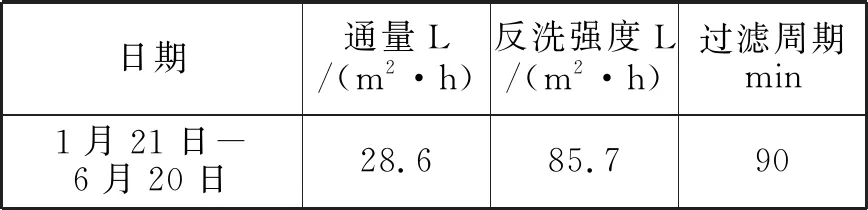

试验采用浸没式超滤膜组件,膜过滤方式为负压抽吸。为更好地模拟工程实际,减小试验误差,原水混凝反应不另做沉淀装置,直接从沉淀池出水区(斜管沉淀池上部)取水进行试验。运行参数见表1。试验过程中维护性清洗采用200 ppm 次氯酸钠浸泡1 h。

表1 沉后水超滤膜工艺运行参数

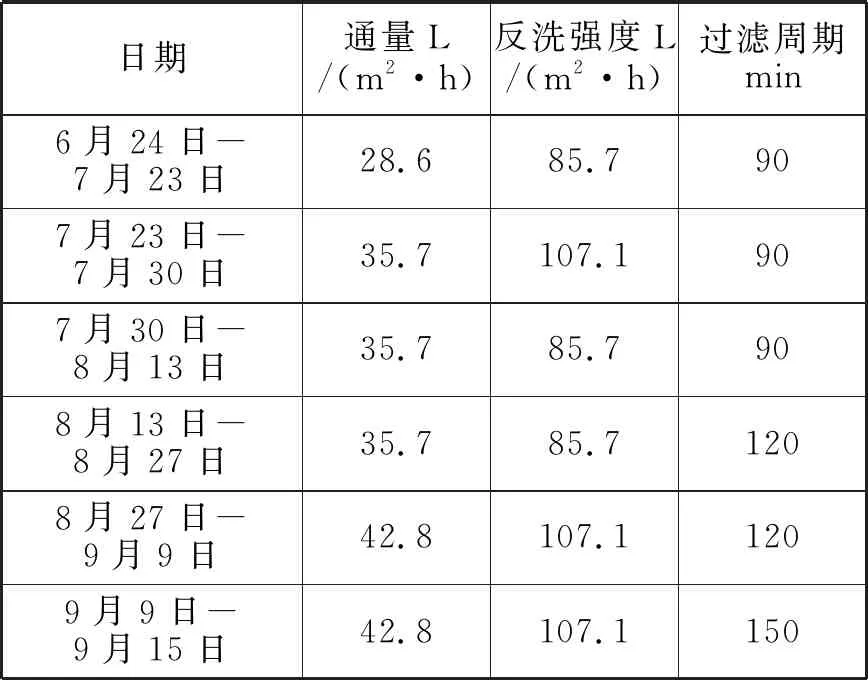

(2)第二阶段流程——滤后水超滤膜工艺:

试验采用浸没式超滤膜组件,膜过滤方式为负压抽吸。为更好地模拟工程实际,减小试验误差,从移动罩滤池出水渠取水进行试验。运行参数见表2。试验过程中,8月6日及之前维护性清洗采用200 ppm次氯酸钠浸泡1 h,8月20日采用400 ppm次氯酸钠浸泡2 h,9月4日采用600 ppm次氯酸钠浸泡5 h。

表2 滤后水超滤膜工艺运行参数

1.4 技术指标

(1)跨膜压差(TMP)

TMP表示水透过膜的实际所需的驱动力,计算为原水侧的平均压力与产水侧平均压力的差。

(2)膜阻力系数(Rm)

根据Hagen-Poiseuille定律,对于超滤系统,通量、跨膜压差与水的粘度之间的关系可以用下式表示:

式中:TMP——跨膜压差,kPa;

qc——超滤膜通量,L/(m2·h);

ε——超滤膜开孔率,%;

r——超滤膜孔眼直径,m;

τ——扩散曲率,实际膜孔毛细管长度与膜厚度之比;

L——超滤膜有效厚度,mm;

μ——水的粘度,Pa·s。

X——通量系数,20 ℃时,超滤膜在1 m水头工作压力下的通量值,反应了超滤膜的特性、超滤膜的污染情况和产水过程中的干扰(如产水管阻力等)。通量系数可以表征超滤膜运行过程中的状态,作为超滤膜污染的尺度。

k——考虑运行过程中的超滤膜污染和产水过程中的干扰(如产水管积气、产水管阀门阻力等)的修正系数。

Rm=1/X

Rm——膜阻力系数,通量系数的倒数,可以直观的反映膜的污染情况(全部归一化到20 ℃)。

2 结果与讨论

2.1 跨膜压差TMP

跨膜压差受水质、水温、膜通量、曝气量、超滤膜自身情况等多种因素影响,能够在一定参数下用来表征膜的污染程度,对于分析周期内膜情况有参考意义[3]。详见图2。

图2 超滤膜跨膜压差曲线

1月24日维护性清洗之后膜组件运行比较稳定,TMP从清洗前的27.4 kPa降低到清洗后的19.2 kPa,清洗效果明显。随着水温的升高(10℃~15℃),水粘度降低,TMP呈下降态势。3月7日进行维护性清洗后,TMP起始值为14.1 kPa,在一个维护清洗周期内上升到22.3 kPa,3月21日维护性清洗后,TMP降低至13.6 kPa,说明维护性清洗基本可以恢复膜通量。5月25日至6月20日,水温在23℃~26℃之间,超滤膜通量28.6 L/(m2·h),在保证稳定产水量下所需的TMP值仅在5 kPa~8 kPa,具有极低的跨膜压差。该结果与国内外其他学者的研究结论类似[4,5]。

7月19日至7月23日,滤后水直接进入膜池,膜通量28.6 L/(m2·h)下TMP仅有4 kPa左右,运行能耗非常低,故于7月23日将膜通量提高至35.7 L/(m2·h),维护性清洗后起始TMP上涨到约6 kPa。8月6日进行维护性清洗后TMP有一定程度降低。8月27日再次提高膜通量至42.8 L/(m2·h),此时温度较为稳定,TMP较8月数据有一定程度升高。

2.2 膜阻力系数Rm

随着水温的升高,水粘度系数大幅度降低,同等压力下水分子透过膜的能力增强[6]。本次试验时间为1月到9月,两组试验分别以沉后水和滤后水为水源,水温跨度为6 ℃~32 ℃。膜通量范围为28.6 Lmh~42.8 Lmh。由于水温不同,膜通量不同,因此不能将运行中得到的跨膜压力TMP直接进行比较。膜阻力系数是膜通量、TMP和水粘度的函数,可以将不同运行情况下的膜参数归一化到20 ℃水温条件下进行比较,因此用膜阻力系数来近似表征膜污染的程度[7],详见图3。

图3 超滤膜阻力系数曲线

由图可知,无论进水为沉后水还是滤后水,随着运行时间的增加,在一个维护性清洗周期内Rm呈增长趋势。此外,滤后水为进水的试验表明,膜通量增加Rm随之增长。7月30日在膜通量保持不变的情况下,反洗强度从107 L/(m2·h)降低到86 L/(m2·h),7月30日之后Rm增长的斜率低于7月30日之前的,说明在此进水条件下,反洗强度过大并不利于膜运行。

通过对滤后水为进水的三个维护性清洗周期数据可知,提高维护性清洗的浓度和浸泡时间,Rm呈不同程度的降低,去除污染能力加强。运行前期不可逆污染生成量小,运行一段时间后不可逆污染生成,但污染物主要为可逆污染。可逆污染可通过气洗、水洗等物理手段恢复,有研究表明,曝气对膜污染的去除具有明显效果,增加曝气强度会导致超滤膜的跨膜压差增长变缓[8]。不可逆污染必须借助化学药剂去除,如次氯酸钠、氢氧化钠和柠檬酸等[9]。

沉后水的最后一个和滤后水的第一个运行周期中膜运行通量均为28.6 L/(m2·h),滤后水进超滤膜模拟直线的斜率为0.0367,大于沉后水进超滤膜模拟直线的斜率0.0213,说明滤后水直接进膜膜阻力系数增长速度快。结合图2,可知原水为滤后水时TMP很低,但对膜污堵的速率却比沉后水的速率要快。

3 结论

通过超滤膜对常规处理工艺沉后水和滤后水的处理工程试验得出以下结论:(1)无论进水是沉后水还是滤后水,在一个维护清洗周期内Rm呈增长态势,且滤后水增长速度较快。(2)维护性清洗后,根据维护性清洗的浓度和浸泡时间的不同,Rm呈不同程度的降低,加大维护性清洗次氯酸钠的浓度和延长浸泡时间,去除污染能力提升。(3)进水为滤后水时比沉后水污堵速率更高。