乌东德水电站蜗壳800 MPa级高强钢焊缝的无损检测

蔡正洪,殷学成,方 芳

(中国长江三峡集团有限公司,湖北 宜昌 443133)

0 前 言

乌东德水电站蜗壳是中国首次将800 MPa级高强度钢板应用于制造水轮发电机组蜗壳的成功案例。制造安装过程中,安装难度大、焊接工艺要求高,目前尚无成熟经验可借鉴。为确保焊缝质量,一方面乌东德水电站参建各方精心研究焊接工艺,强化焊接全过程管理,针对蜗壳焊缝建立了全方位焊接质量追溯制度,从源头抓好焊缝质量;另一方面高度重视焊缝的无损检测,提高焊缝无损检测比例,增加无损检测方法,不留检测死角。蜗壳焊缝施工单位需进行100%TOFD探伤、100%超声探伤、100%磁粉探伤,监理和第三方检测在施工单位检测合格后进行30%的无损检测抽检。本文对乌东德水电站蜗壳800 MPa级高强钢无损检测要求、现场检测难点及改进建议进行全面总结,为今后类似工程施工提供借鉴。

1 蜗壳参数

乌东德水电站左右岸各安装6台862.1 MW机组,左岸蜗壳管节板厚27~68 mm,过渡板板厚70~115 mm,焊缝拼装采用过流面对齐,右岸蜗壳管节板厚24~68 mm,过渡板板厚50~110 mm,焊缝拼装采用板厚中心对齐,焊缝内外表面余高磨平。

2 蜗壳焊缝的无损检测

施工单位针对蜗壳焊缝结构特点,报送无损探伤工艺,经过参建各方试验验证,并由乌东德水电站工程建设部组织无损检测专家多次会议讨论,通过首台机组蜗壳焊缝检测总结完善后,制定了最终的无损检测工艺。焊缝无损检测程序为:TOFD→UT→MT。下面对3种无损检测方法及改进建议进行介绍。

2.1 TOFD检测

2.1.1蜗壳焊缝TOFD检测要求

焊缝TOFD检测采用NB/T 47013.10-2015《承压设备无损检测》[1],检测技术B级,焊缝质量等级Ⅰ级。探头频率5 MHz,直径为6 mm,楔块角度选用70°、60°或45°。板厚≤45 mm时,进行单面不分区非平行扫查,共1次扫查;45 mm<板厚<50 mm时,进行单面不分区非平行扫查和偏置非平行扫查,共3次扫查;50 mm≤板厚≤68 mm时,进行单面2个分区非平行扫查和2次偏置非平行扫查,共4次扫查。考虑现场实际检测条件,横向缺陷检测由常规超声检测完成,发现横向缺陷必要时进行平行扫查[2]。

2.1.2蜗壳焊缝TOFD现场检测难点

(1) 耦合效果差,主要有以下几个原因: 一是蜗壳拼装压缝时造成探伤面凹凸不平;二是探伤面打磨不平整;三是打磨后产生的细小砂粒,特别是蜗壳底部过流面区域细小砂粒难以清理干净。

(2) 单通道TOFD仪器进行分区检测时,采集数据走偏或板厚变化大,时间窗口极易发生改变,易造成分区覆盖不满足标准要求。

(3) 焊缝余高磨平后,不能准确找出焊缝中心线,导致采集的数据不正确,从而造成焊缝缺陷漏检或错判。

(4) 蜗壳蝶边焊缝因板厚差大,为保证图谱数据不丢失,需要将十字缝部位圆滑过渡。

2.1.3蜗壳焊缝TOFD检测改进建议

(1) 为保证焊缝探伤面的平整度,建议用电动钢丝刷或抛光片打磨。

(2) 对于50 mm≤板厚≤68 mm的蜗壳焊缝,特别是蜗壳焊缝顶部、底部区域及蝶边焊缝,建议按三峡集团企业标准TGPS.J《金属结构及机电设备超声衍射时差法检测标准》[3]进行双面扫查,不做分区扫查。主要好处有:① 可以观察缺陷在底面纵波反射与底面横波反射之间的特征,给缺陷定性提供更多的判定依据;② 在缺陷较多的蜗壳底面和顶部区域,可减少缺陷漏检;③ 可以减少单面扫查时扫查面盲区。

(3) 单面分区扫查时,优先选用带多通道TOFD仪器。若采用单通道TOFD仪器应适当将分区窗口设置加大,以避免分区检测不能按标准要求覆盖。

(4) 蜗壳合拢焊缝和蝶边焊缝由于焊接应力大,容易产生裂纹类缺陷, TOFD检测宜做双面扫查。

(5) 为改善耦合,提高图谱采集质量和效率,建议用水耦合,特别是砂粒较多的部位。

(6) 为扫查定位准确,避免扫查位置偏移导致采集数据错误,造成缺陷漏检或错判,TOFD检测宜安排在焊缝余高打磨前进行。

2.1.4蜗壳焊缝TOFD检测实例分析

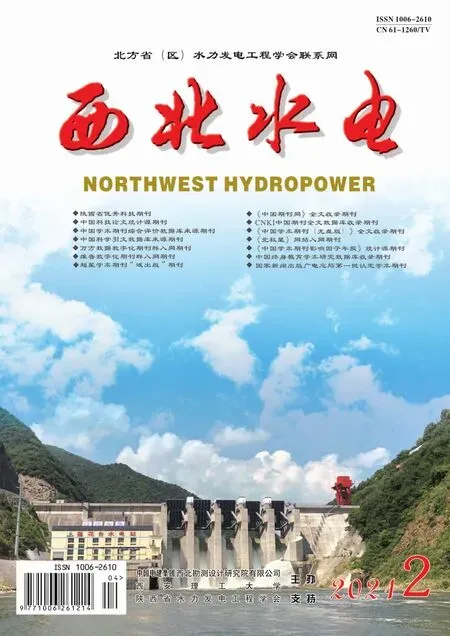

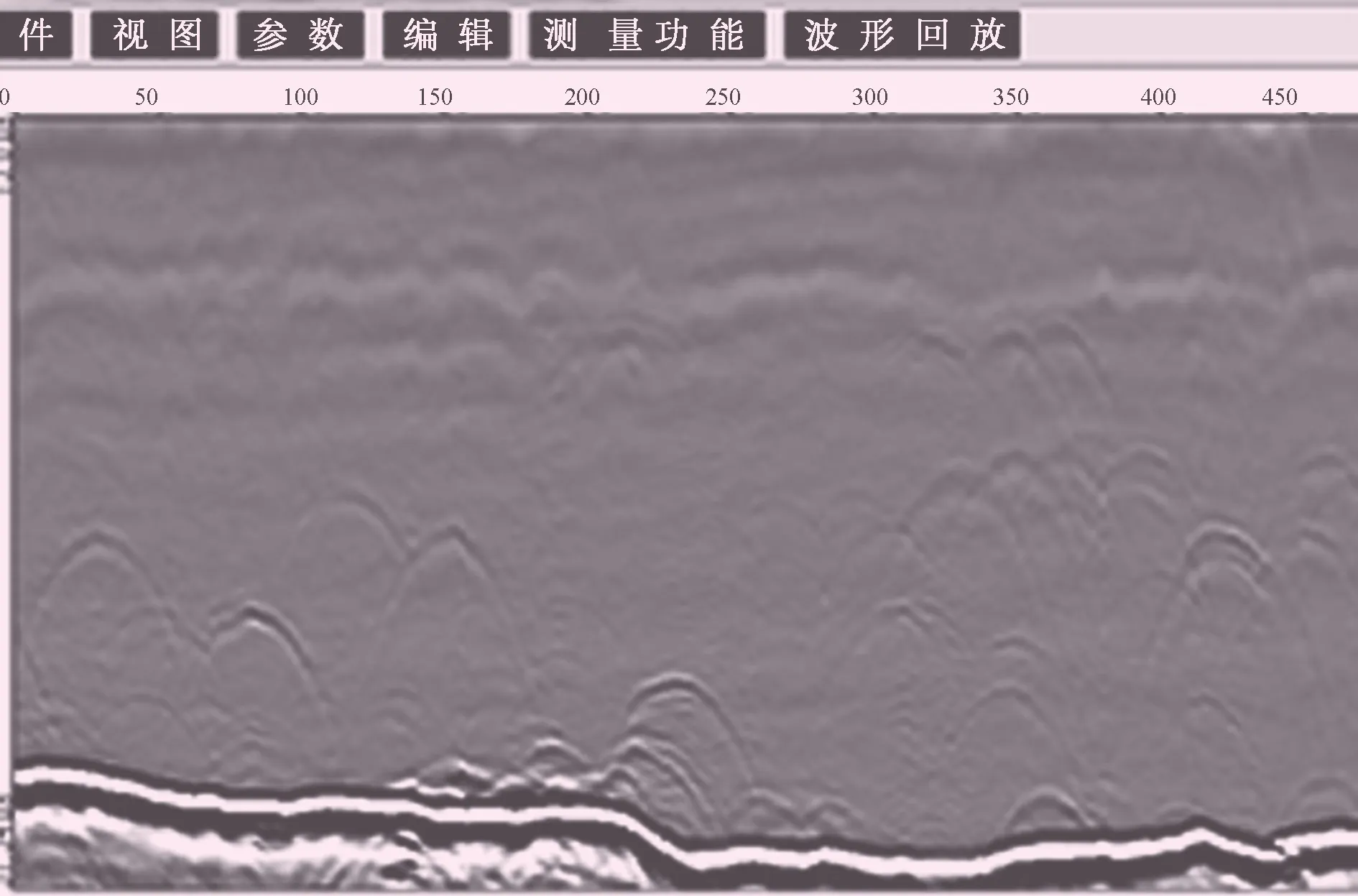

(1) 12号机蜗壳11/12管节环缝TOFD探伤发现2处条状缺陷,长度分别为38 mm 和97 mm,深度35~38 mm,缺陷图谱见图1。缺陷漏检的原因:① 施工单位检测人员在数据采集过程中对TOFD仪器上的图谱未仔细观察;② 采集完成后未在电脑上对图谱进行判读。为避免此类错误再次发生,要求TOFD图谱判读须在电脑上完成且由2个持证人员独立进行。

图1 缺陷图谱图

图2 缺陷图谱图

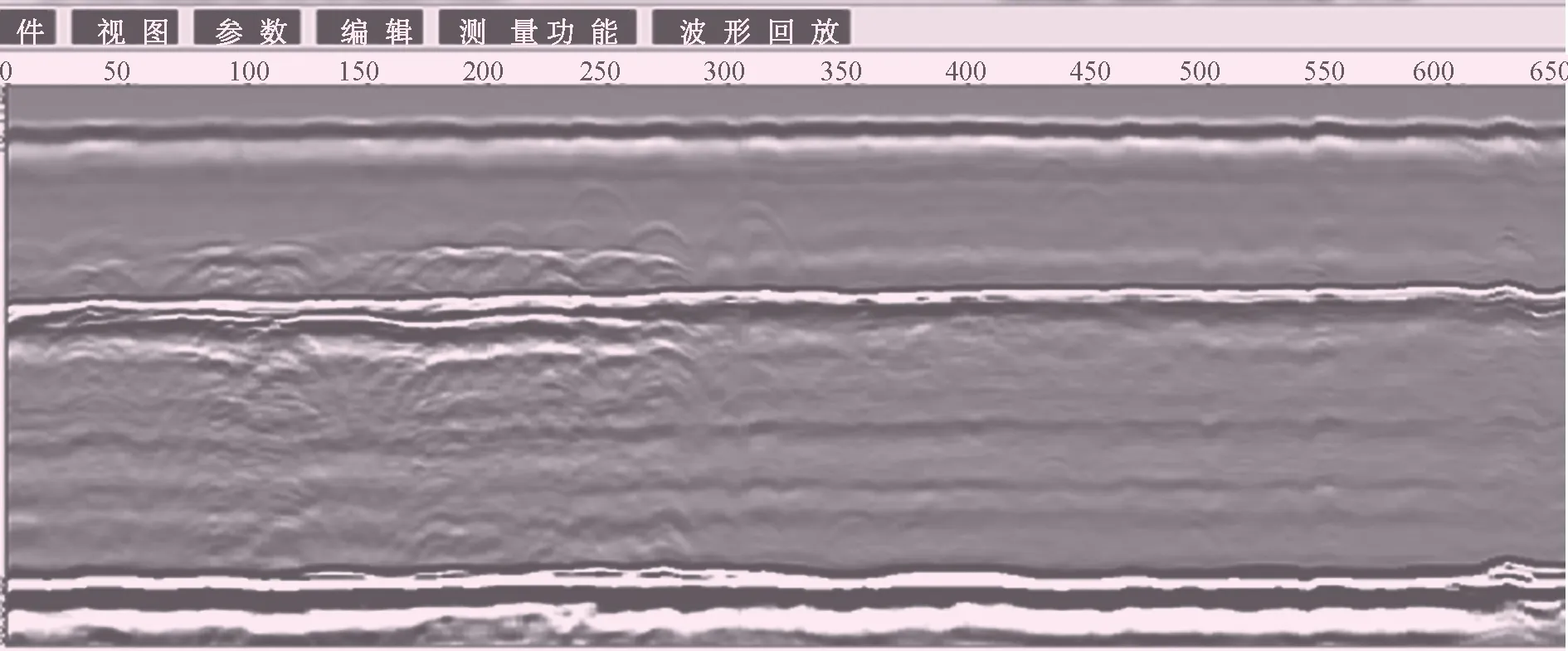

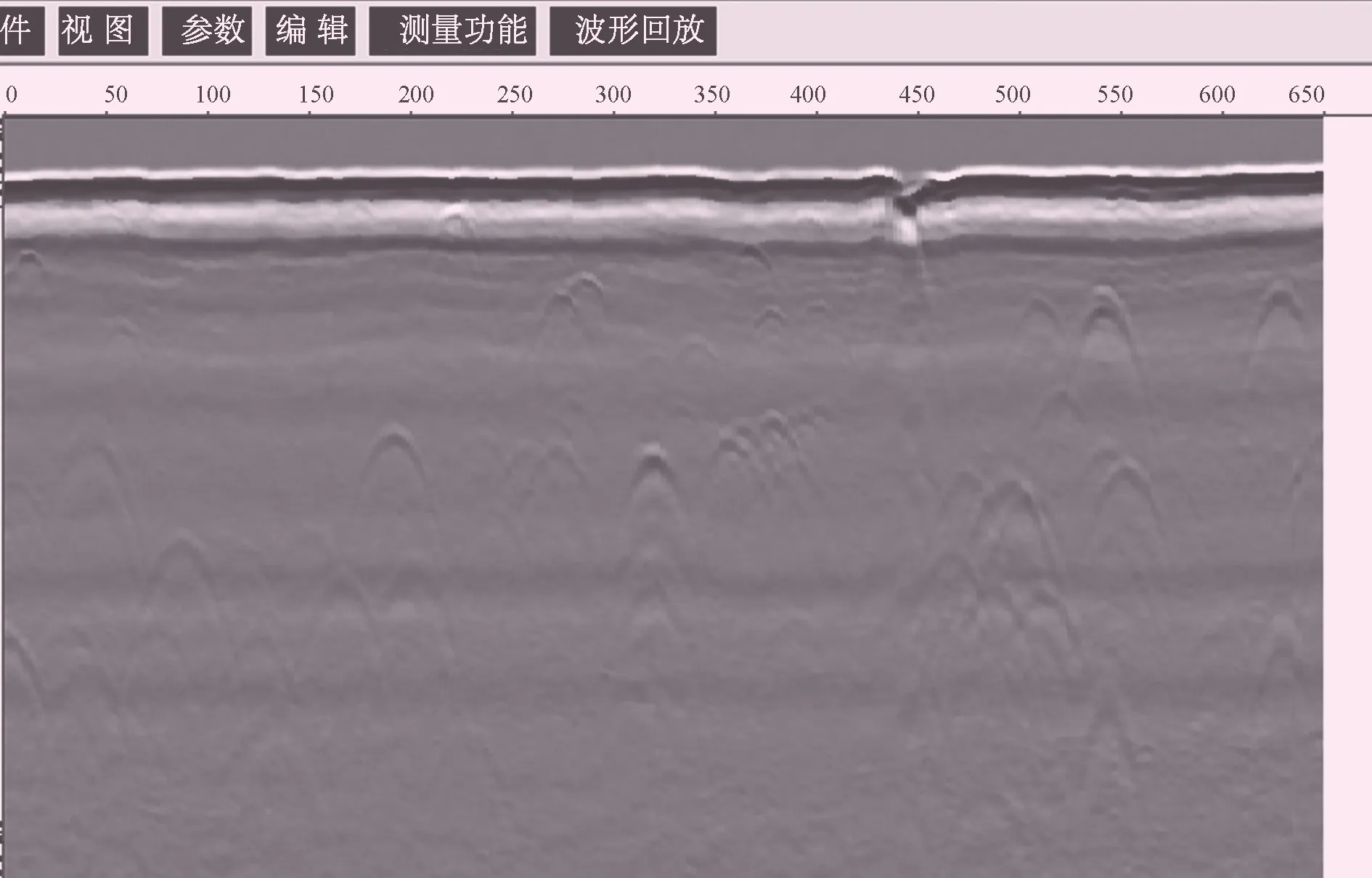

(2) 8号机蜗壳压力钢管与蜗壳环缝TOFD探伤时发现1处长度11 mm深8 mm的表面开口缺陷,缺陷图谱见图2。由于该缺陷只是引起直通波减弱未完全断开,施工单位检测人员未认真分析TOFD探伤中直通波沿检测面最短路径传输,加之打磨并未完全将焊缝余高磨平,磁粉检测未能发现这类表面开口缺陷,误判为点状缺陷而漏检,缺陷返修照片见图3。

图3 缺陷返修照片

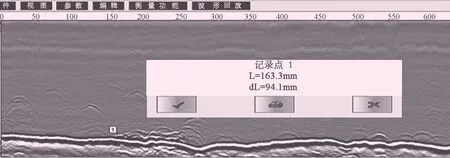

(3) 4号机蜗壳大舌板与蜗壳焊缝TOFD探伤发现1处长度94 mm深58 mm的条状缺陷,缺陷图谱见图4~6。施工单位焊缝对中扫描图谱与图6一致,由此判断施工单位TOFD数据采集时因焊缝中心定位偏离,导致图谱数据不正确,将条状缺陷判定为点状缺陷导致了缺陷漏检。

图4 焊缝对中扫查图谱

图5 焊缝左偏扫图谱

图6 焊缝右偏扫图谱

2.2 超声检测

2.2.1蜗壳焊缝超声检测要求

焊缝超声检测采用ASME BPVC-Ⅴ-2017 《ASME锅炉及压力容器规范》国际性规范中焊缝超声波检验方法[4]。焊缝质量符合ASME BPVC-Ⅷ-2017《ASME锅炉及压力容器规范》中强制性附录12 焊缝的超声波检验[5]。焊缝超声需做双面双侧双探头检测,横向缺陷检测选用平行或斜平行扫查。探头频率2~2.5 MHz,K值(或角度)K2.5、K2、K1(70°、60°、45°)。

2.2.2蜗壳焊缝超声检测难点

(1) 焊缝超声检测难点是蜗壳管节与过渡板的蝶边焊缝、蜗壳管节与大舌板焊缝,焊缝两侧板厚差大,差值达50 mm,且过渡板、大舌板均有厚度削薄过渡区,削薄宽度50mm左右且打磨不平整,探头移动宽度受限,焊缝全覆盖检测困难[6]。

(2) 蜗壳焊缝余高打磨后凹凸不平,横向缺陷超声平行扫查时耦合效果差,斜平行扫查检出率低,容易造成缺陷漏检。

2.2.3蜗壳焊缝超声检测改进建议

(1) 对ASME锅炉及压力容器规范中超声检测比较普遍的理解是采用直射法检测,而不用1次反射法检测。但由于焊缝缺陷方向的原因,部分缺陷的1次反射法比直射法(包括另1个检测面直射法)波高。为减少缺陷漏检,在蜗壳焊缝超声检测时,条件具备时宜增加1次反射法检测。

(2) 蜗壳焊缝横向缺陷检测最好安排在焊缝余高磨平后选用平行扫查,焊缝超声探伤评定标准将合格标准提高6 dB。

2.3 磁粉检测

2.3.1蜗壳焊缝磁粉检测要求

蜗壳焊缝磁粉检测采用ASME BPVC-Ⅴ-2017 《ASME锅炉及压力容器规范》国际性规范中磁粉检验。焊缝质量符合ASME BPVC-Ⅷ-2017《ASME锅炉及压力容器规范》中强制性附录6 磁粉检测法。焊缝余高打磨平整后,采用交叉磁轭或交流电磁轭连续法,根据焊缝探伤面与磁轭面接触情况优先选择交叉磁轭法。磁粉用非荧光,磁悬液可用磁粉配制或磁悬液喷灌。为了更好观察磁痕显示,可在焊缝表面喷涂反差增强剂[7]。

2.3.2蜗壳焊缝磁粉检测需要注意的问题

焊缝外观检测及修补应在磁粉探伤之前完成,在左、右岸蜗壳焊缝施工单位磁粉检测完成后均有焊缝外观检查不合格修补现象,第三方抽检时在补焊部位发现深度1~2 mm浅表横向裂纹。

3 结 语

经过1 a的努力,2018年底完成全部12台机组蜗壳焊缝的无损检测。与三峡、向家坝、溪洛渡水电站相比,乌东德水电站蜗壳焊缝主要是增加了TOFD检测比例,由局部抽检提高100%检测。采用800 MPa级高强度钢板的蜗壳焊缝无损检测一检合格率均大于98%,TOFD图谱除在蜗壳底部和顶部仰焊区域未超标点状较多外均只有很少的点状缺陷。3种无损检测方法相互补充相互验证,确保蜗壳焊缝质量。