综采不规则工作面旋转回采工艺应用分析

费晋华

(山西煤炭进出口集团左云长春兴煤业有限公司,山西 大同 037100)

长春兴煤矿井田范围内断层极其发育,并且分布极不规则。特别是落差大于煤层厚度的断层较多,将井田切割成极不规则的若干块段,给矿井工作面的开采设计带来了非常大的困难,局部综采工作面无法实现正规走向开采,形成不规则工作面,严重影响了矿井资源的充分回收,造成了许多无法避免的资源浪费。同时,也造成掘进工程量的增加、采煤工作面搬家次数增加及各种材料消耗的增加等等,严重制约了矿井生产效率的提升。所以对于不规则工作面采取合理高效的回采工艺,对煤炭资源最大限度的回收,同时将生产投入维持在行业较低的水平,实现效益最大化,具有重要意义。以22307工作面为例,对走向不规则工作面提出了旋转回采工艺,确保实现工作面安全高效生产。

1 概述

山西煤炭进出口集团左云长春兴煤业有限公司22307工作面位于井田南盘区东翼,工作面东部为22#回采煤层,南部为303采空区,西部为盘区大巷。

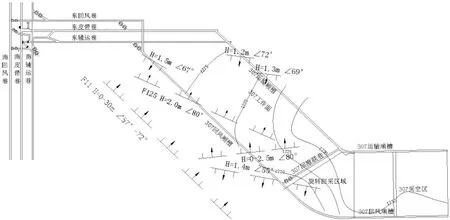

由于盘区中部存在一条F11正断层(H=0~30 m,∠57°~72°),断层与南部开拓巷道成45°斜交于盘区中部,走向长度达3 000 m,将整个区域一分为二,彻底破坏了22307工作面原设计工作面东西走向直线布置的构想; 且该断层影响范围较大,次生断层密集,如果22307工作面顺槽巷道仍然与开拓巷道垂直布置,顺槽将会出现全岩段,工程量预计将会超过200 m,不仅施工进度慢,影响采掘接续,掘进成本也将大幅增加,而且回采工作面推进至断层附近时还要进行跳采,其搬家费用还将进一步增加回采成本。同时,断层附近的三角煤也无法回收,造成资源浪费,所以将22307工作面布置为不规则形状,见图1。

图1 22307工作面平面布置

22307工作面回采长度为2 000 m,切巷长度为230 m,工作面主要分为两部分,第一部分运输(回风)顺槽从盘区大巷以44°夹角布置,巷道布置长度为1 220 m,第二部分运输(回风)顺槽水平布置,布置长度为780 m。为了保证工作面安全高效回采,提高走向不规则煤柱面回采率,决定对22307工作面采用旋转回采工艺。

2 旋转回采前准备工作

1)转采点为运输顺槽煤壁侧帮线(设计线)交点,本次转采角度约45°,回风顺槽(工作面机尾处)转采长度约178 m。在两巷标出转采点位置、转采范围、转采关键点(起点、中点、终点、分段点)。

2)在工作面推进至转载机尾距转采点81 m时,对转采点处带式输送机转弯机构进行拆除,并将转载机和端头支架先行推移至运输顺槽一段正常回采位置,并在转载机尾增设三节刮板槽。

3)在运输顺槽二段原转载机位置安装一部SGZ1200/700型刮板输送机 (以下简称转采输送机),承担转载机功能,前部与转载机搭接,后部与工作面前后部刮板输送机搭接,形成运煤系统。

4)将转载机和端头支架先行推移至运输顺槽一段正常回采位置后,导致原端头支架位置处空顶,需在该区域采用“井字”木垛+单体液压支柱联合加强支护。

5)由原来隔架一组(2架)移后溜千斤顶工作改成每架机尾侧(1架)移后溜千斤顶工作,保证工作面转采时后部刮板输送机受力均匀;同时将支架前部侧护板锁死,在拉架时利用后部侧护板推拉油缸的作用,将支架后部向机尾侧顶,使支架调向,确保工作面正常旋转。

3 旋转回采工艺

3.1 旋转等分点确定

22307工作面采用综合机械化回采工艺,工作面采用ZF13000/25/38型支架,支架宽度为1.66 m,共计134架; 采用MG500/1180-WD型双滚筒采煤机割煤,割煤深度为0.7 m;采用SGZ1000/1400刮板输送机运输煤矸,由于刮板输送机最大允许弯曲角度为β=6.2°,所以运输机在允许弯曲范围内可旋转距离L=Ssinβ=220 sin6.2=23.7 m (S为刮板输送机长度,220 m),共计13个支架长度,所以工作面旋转等分点N=230/23.75≈10,所以旋转点分别位于2#、15#、18#、41#、54#、67#、80#、93#、106#、119#支架处。

3.2 旋转回采工艺

(1)在工作面前部刮板输送机机头处距转采点6 m时开始转采,工作面旋转回采前应调整工作面伪斜,确保工作面煤壁及顶板平整,由于22307工作面在1 300 m处需对回风顺槽侧支架进行旋转,所以将2#支架确定为旋转固定点。

(2)首先将采煤机空刀移动至119#支架处,并斜切进刀向机尾处割煤,割煤深度为0.7 m,割煤后空刀返回至106#支架,并及时推移119#~134#支架及刮板输送机,完成第一刀小循环。

(3)第二刀小循环从106#支架斜切进到割煤至134#支架,然后空刀返回至93#支架处,并依次对106#~134#支架进行移架并推移刮板输送机。第三刀小循环从93#支架斜切进到割煤至134#支架,然后空刀返回至80#支架处,并依次对93#~134#支架进行移架并推移刮板输送机。以此类推直至整个工作面斜切进刀割煤完成,见图2。

图2 22307工作面旋转回采采煤机割煤进刀

(4)工作面在旋转回采过程中,每一个大循环割煤共计10个小循环,割煤机机头割煤进度为0.2~0.5 m,机尾割煤进度为7.0 m,整个工作面需旋转回采长度为178 m,所以共计需完成26个大循环。

3.3 旋转回采应有效果分析

通过本次旋转回采实践,彻底打破了长春兴煤矿工作面单一走向回采局面,通过进一步的优化,采用旋转回采工艺,可减少对煤炭资源的浪费:

(1)提高了经济效益:采用旋转回采工艺,与原工作面东西走向布置相比减少一次工作面搬家,节约成本约1 000万元; 减少顺槽掘进岩巷约500 m,节约巷道成本近500万元; 减少500 m岩巷施工,少掘岩石8 800 m3,控制了岩石入仓量,保证了煤质定及售价稳定,增加利润1 000万元。

(2)提高了煤柱回采率:22307综放工作面采用转采工艺后,与工作面沿F11断层单一走向布置相比,工作面可采长度增长700 m,同时将断层与井田边界交叉区域资源回收最大化,根据工作面旋转回采设计,旋转回采区域可多收煤炭0.305 Mt,实际回收资源约0.346 Mt,为企业创造利润8 500万元。

(3)保证回采安全:F11断层由于落差较大,伴生的断层裂隙带较长,采用旋转回采工艺避免了各采掘工作面原设计施工时,频繁过大型断层的水患、瓦斯、顶帮维护困难等重大安全风险,为矿井的安全工作做好了充足的支撑。

4 结语

通过对22307工作面采用旋转回采工艺后,解决了大断层附近煤柱回采难度大、煤柱损失量大、危险系数高等技术难题,大大提高了工作面煤柱回采效率,“转采”工艺在长春兴煤矿经过两个工作面的实践,已经从工序、工艺上基本成熟,并有多座周边矿井前来参观学习,已经在中煤金海洋南阳坡煤矿推广应用,且取得成功。