店坪煤矿切顶卸压无煤柱护巷技术应用

赵华亮

(霍州煤电集团吕梁山煤电公司方山店坪煤矿,山西 方山 033100)

近年来,随着能源需求量的增加,矿井开采强度也随之增大。在资源量一定的情况下,只有提高回采率才可以获得更多的煤炭资源。目前大部分矿井还是采用相邻工作面回采巷道之间留设保安煤柱的方法,来保证下一工作面的正常开采。留设保安煤柱不仅造成煤炭资源的浪费,煤柱内部还容易造成应力集中,引发巷道大变形以及安全事故的发生[1]。何满潮院士创新性地提出了切顶卸压自动成巷技术,即在回采巷道内使用恒阻锚索支护,支护结束施工爆破钻孔,进行聚能爆破,在巷道上方形成一预裂面,切断巷道上方顶板应力传导路径,进一步实现自动成巷无煤柱卸压开采[2-3]。

1 概况

山西焦煤霍州煤电集团店坪煤矿,位于山西省大武镇,井田面积约13.5 km2。现开采9#煤层,煤层厚度2.8~3.4 m,均厚3.1 m,近水平煤层,全区稳定可采。9-100 工作面面长220 m,走向长度1 203 m;工作面开采位于+830 水平,埋深225~360 m。

为提高9#煤层采出率,拟在9-100 工作面回风巷应用切顶卸压护巷技术。设计巷道为9-100 工作面回风巷,巷道尺寸4.8 m×3.0 m,巷道长度1 088 m。

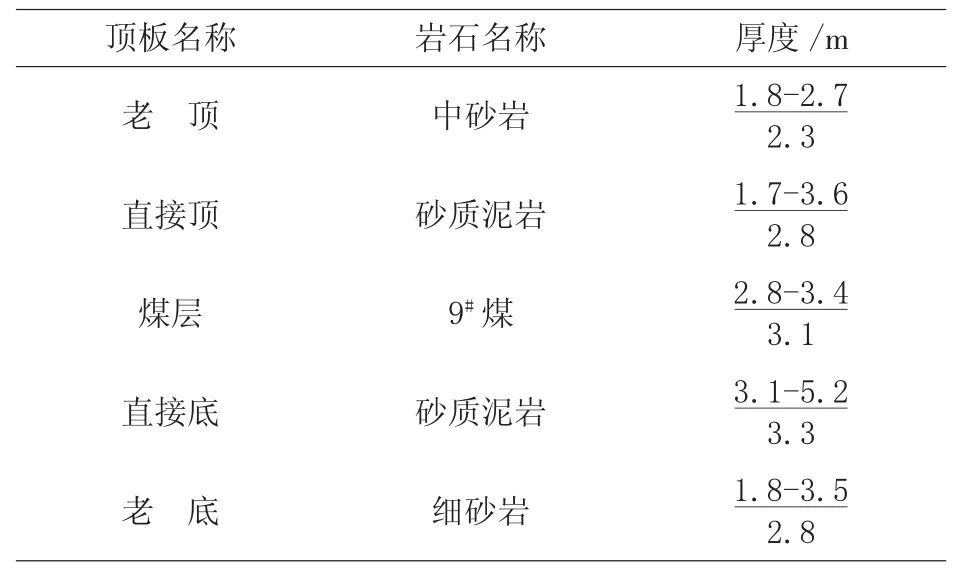

9-100工作面顶底板岩性情况见表1。

表1 9-100 工作面煤层顶底板岩性情况

2 切顶卸压

目前,切顶卸压主要采用聚能爆破技术,即在巷道内向采空区侧顶板中布置一系列炮眼,爆破后形成切缝面,顶板将沿该切缝面滑落形成巷帮。由于岩石具有碎胀性,若切缝面沿巷帮垂直向上,既不利于采空区顶板垮落,又会影响巷道顶板稳定性。故切顶裂缝的方向与垂直顶板方向应存在一定角度,称为切顶角度[4]。而切缝面的高度和角度正是切顶卸压护巷技术中的关键参数,选取合理的切顶高度和切缝角度,不仅可以及时垮落采空区顶板,令破碎岩石充满采空区,还能支撑顶板覆岩,减少采空区悬露面积,减弱矿山压力的显现;而且由于采空区与留巷上方间的顶板被切断,同时导致顶板之间的应力传递路径也被切断,从而降低了巷道的围岩应力,最终达到卸压目的。

2.1 切顶高度

切顶高度,指通过聚能爆破技术,切割采空侧巷道顶板,所生成切缝的深度,也就是切缝最深处与留巷顶板间的距离。合理的切顶高度,让垮落下的矸石对上覆回转变形的铰接岩块起到良好的支撑作用,为所留巷道提供低应力环境。

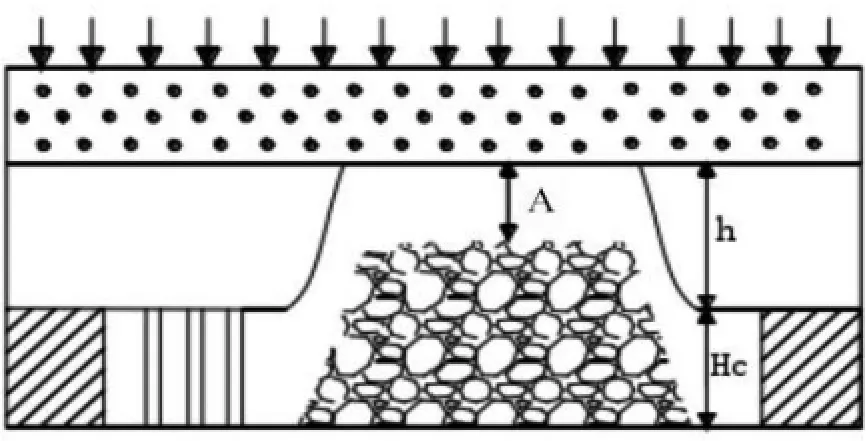

直接顶初次跨落后,垮落的破碎岩层无序排列,力学性质与散体类似。受岩石碎胀性的影响,破碎岩体堆积后的高度,会大于原来直接顶岩层的厚度。岩石碎胀系数,与岩石破碎后的块体大小、排列方式有关。工作面回采后岩层垮落堆积情况见图1。

图1 直接顶初次垮落后采空区空间

若直接顶厚度为h,则垮落后的破碎岩块堆积高度为Kh,堆积体与老顶之间的空隙A为:

式中:A为堆积体与老顶之间的空隙高度;h为直接顶岩层的厚度;HC为煤层开采高度;K为岩石碎胀系数。

在式(1)中,若令A=0,即冒落的破碎岩块充满采空区,则:

合理的切顶高度,需满足破碎岩块堆积压实后,可以有效支撑上覆顶板形成的“大结构”,即垮落的岩石可以充满采空区,所以切缝深度D 为:

式中:H1为顶板下沉量,m;H2为底板底鼓量,m;K为岩石碎胀系数,一般顶板岩体取1.3~1.5。

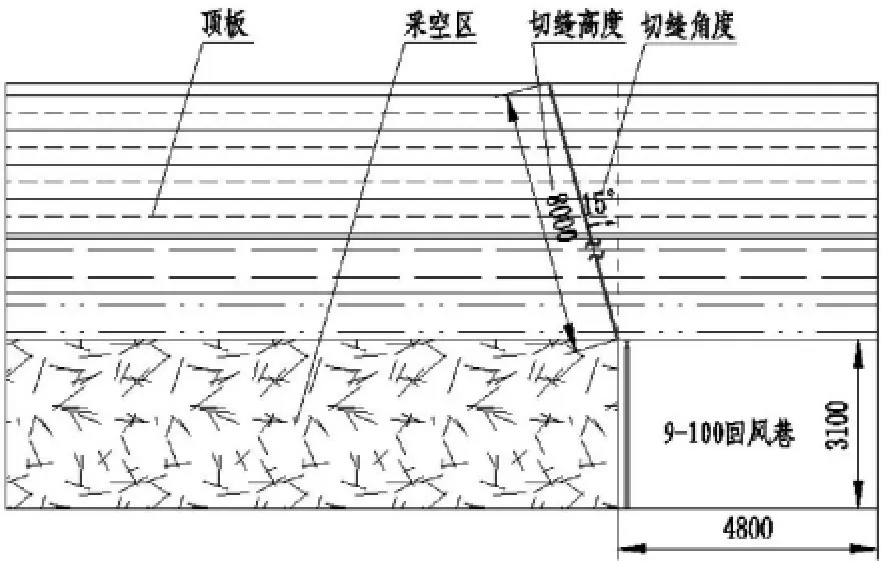

针对9-100 工作面,若不考虑顶板的下沉、底板的上鼓,煤层采高取3.1 m,依据顶板岩性特征,岩石碎胀系数K取1.4,按式(3)计算可得D=7.75 m,由于该切缝带有一定角度,垂直深度为7.75 m,换算成倾斜切缝深度为8.02 m,考虑到岩层厚度的变化情况,D值取8 m。

2.2 切顶角度

切顶角度是切缝线与采空区侧竖直方向的夹角,合理的切顶角度,不仅可以避免覆岩在滑落时产生较大的阻力,还能产生较好的卸压效果。

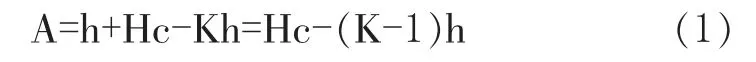

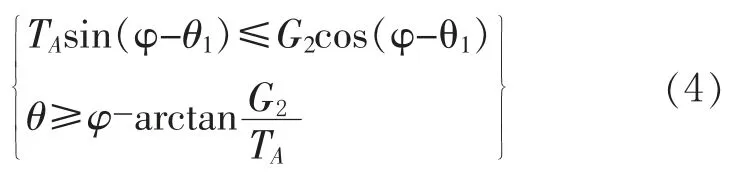

假设顶板切缝后形成铰接结构,其结构关系见图2。当铰接结构形成后,块体B将会向下滑落,但由于受到水平挤压力TA的作用,块体A会对块体B产生摩擦阻力fk,其值为:

图2 岩块咬合处的平衡

而块体B在接触面产生的下滑力fh为:

若fh≥fk,则铰接咬合处发生滑落失稳,即:

当切缝角度θ1满足式(4)的条件时,顶板形成的铰接结构在切顶作用下,必然会沿着切缝面发生滑落。依据9#煤层地质条件,经过实验,得到老顶的内摩擦角Φ为32°,经计算G2=250 kN,TA=800 kN,最终求θ1≥14.65°。

结合以往现场经验,综合考虑现场施工环节,选定合理的切顶角度为15°。切顶卸压方案见图3。

图3 切顶卸压方案

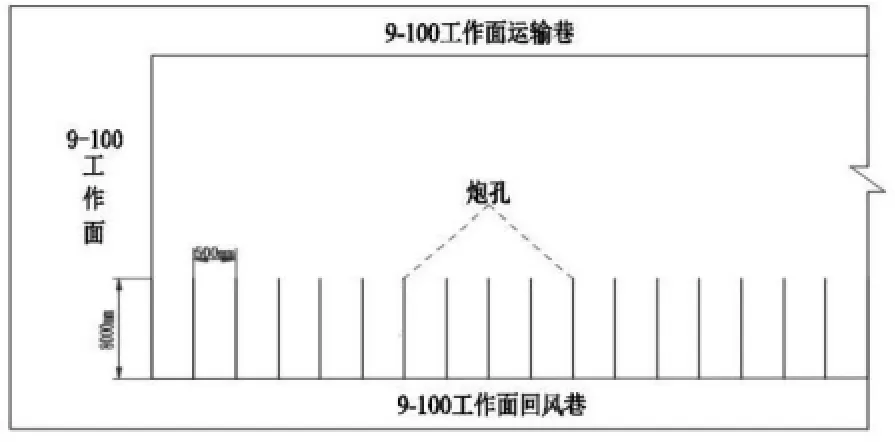

2.3 爆破工艺

爆破采取双向聚能爆破技术,将爆破孔布置在采空区侧巷道与顶板夹角处,炮孔孔径48 mm,间距500 mm。在每个钻孔中安装4 根BTC-1500 型聚能管,聚能管外径42 mm,内径36.5 mm,长度1 500 mm,并将聚能管放置在钻孔底部。使用三级矿用乳化炸药,炸药规格为Φ35 mm×200 mm/卷,每孔5 卷,孔口采用炮泥封孔,封孔长度2.5 m,炮孔布置方式见图4。

图4 炮孔布置方式

3 工程应用

3.1 施工方案

基于以上切顶及爆破参数,对9-100 工作面回风巷采空区侧顶板进行爆破切缝施工。根据方案设计,施工的回风巷长度1 088 m,施工位置为超前工作面50 m范围之内,并随工作面的推进持续使用钻机进行钻孔施工,钻孔布置在同一直线上。采用聚能拉张切缝爆破方法,爆破后及时对爆破效果进行监测、分析。

3.2 巷道观测

为验证护巷效果,对该工作面回采过程中实施巷道顶底板移近量监测、两帮移近量监测。

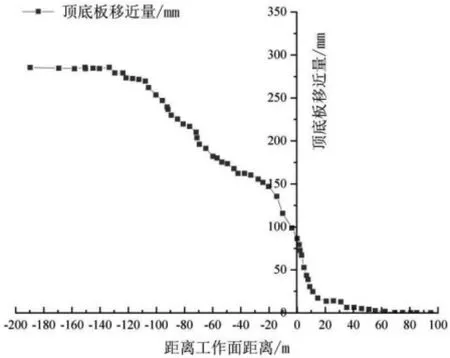

(1)巷道顶底板移近量

使用YHU200 型顶底板移近量监测仪对9-100工作面回风巷300 m范围内的巷道顶底板移近量进行监测,10 m安设一个测站,共安设30 个测站。监测结果见图4。由图可以看出工作面回风巷道顶底板移近量在100 mm左右,超前工作面距离越远,顶底板移近量越小,当超前工作面距离大于20 m后,巷道表面位移极小,基本不受工作面回采的影响; 最大顶底板移近量出现在工作面后方140 m处,约为280 mm,处于安全范围之内。这是因为工作面后方140 m后上覆岩层运动已经趋于稳定,巷道围岩变形进入稳定阶段,护巷效果良好。

图5 顶底板移近量曲线

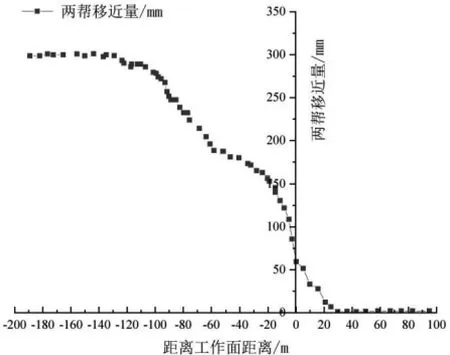

(2)巷道两帮移近量

同样在工作面回风巷300 m范围内对巷道两帮移近量进行监测,10 m安设一个测站,共安设30 个测站。监测结果见图6。在回采工作面后方30 m范围内,围岩变形最为剧烈,靠近工作面附近两帮移近量均达60 mm,但由于该范围内进行了加强支护,故巷道断面收缩较小,满足安全生产的需要;工作面后方30~140 m范围内,巷道围岩变形趋于稳定,主要是经历了前期的巷道围岩强变形阶段后,积聚于岩石中的能量已经逐渐释放。工作面前方20 m后,两帮移近量很小,不受回采影响。

图6 两帮移近量曲线

4 效果分析

1)监测结果表明,巷道顶底板最大变形约280 mm,两帮最大移近量约300 mm; 滞后工作面140 m左右,顶板和两帮变形不再变化;留巷稳定,可以满足下一工作面正常回采。现场试验验证了所留回风巷的可靠性,围岩变形可控,护巷效果良好。

2)9-100工作面回风巷应用切顶卸压无煤柱护巷开采技术后,能回收约0.026 Mt煤炭资源,获得1 040 万元效益的同时,依2019年煤巷掘进成本8 500 元/m计算, 也可节约924.8 万元掘进成本,经济效益十分可观。

5 结语

1)以店坪煤矿9-100 工作面开采为工程实例,通过理论计算确定切顶高度8 m,切顶角度为偏向采空区侧15°,并在该工作面回风巷进行了现场试验。

2)通过对回风巷顶底板移近量和两帮移近量实测,巷道顶底板最大变形量约280 mm,顶底板压缩率约为9%,两帮的最大移近量约为300 mm,两帮压缩率约为6%,均在安全范围之内。实践表明,切顶卸压技术关键参数选取科学、合理,留巷稳定可靠。

3)该工作面采用切顶卸压无煤柱护巷技术后,能多回收约2.6 万t煤炭资源,获得1 040 万元效益的同时,可节约924.8 万元巷道掘进成本,效益可观。

4)对沿空留巷技术进行了有益探索,也可为类似矿井提供经验借鉴。