120吨复吹转炉冶炼低磷钢的生产实践*

曾海军, 黄治成

(湖南华菱湘潭钢铁有限公司, 湖南 湘潭 411101)

引 言

随着公司品种升级,生产品种转向高精端、高品质、高附加值的钢材领域,所生产的低温容器用钢、海洋用钢、低温船板用钢、抗酸容器用钢等对钢中的磷元素含量要求极其严格,部分要求磷含量小于0.008%。如何高效地去除钢中的磷,成为转炉冶炼生产中亟待解决的关键问题之一。为此,各研究机构、生产单位对脱磷工艺进行了一系列研究[1-3]。湖南华菱湘潭钢铁有限公司(以下简称“湘钢”)五米宽厚板厂生产初期采用双渣法冶炼低磷钢,但是因为冶炼周期偏长,钢铁料等消耗高,操作不稳定等,产能受到限制。为了提高低磷钢产能,开发出了复吹转炉冶炼低磷钢的新工艺,可将中间包磷含量稳定控制在0.008%以下,有效降低了现场生产成本和提高产能,为大幅拓宽高附加值产品的生产提供了保障。

1 脱磷原理

1.1 脱磷反应的热力学条件

转炉脱磷为氧化反应,其氧化产物P2O5与渣中CaO结合形成稳定的高熔点(3CaO·P2O5)或(4CaO·P2O5)化合物存在于渣中,脱磷产物为4CaO·P2O5的反应式为[4]:

(1)

(2)

式中Kθ为反应平衡常数,a为熔渣中成分的活度,w(P)为钢中磷的质量分数,T为钢液温度(℃)。

从脱磷反应方程式中可以看出,提高炉渣中CaO和FeO含量,降低出钢温度对脱磷有利。

1.2 脱磷反应的动力学条件

转炉冶炼过程的脱磷反应[5]包括两个反应区域:第一反应区是超音速氧气流股吹开炉渣直接接触金属液面发生[P]+{O2} 的直接氧化反应,由于连续冲击金属液面,液面上的反应物和产物不断更新,有利于反应进行;第二反应区是除氧气流股作用区以外的炉渣与金属液相接触的区域,即在渣-钢界面上发生[P]+(FeO)的间接氧化反应。第二反应区的动力学条件远不如第一反应区,提高底吹供气强度,加强该区域搅拌,创造良好的渣-钢接触条件,对脱磷有利。采用炉外脱磷[6]时,磷在渣中及钢液中的扩散均影响反应速率,但主要是在钢液中的传质。充分的搅拌能和炉渣流动性是促进脱磷反应的动力学条件。

2 冶炼工艺

湘钢五米宽厚板厂有120吨复吹转炉2座、扒渣机1台、双工位LF炉4座、RH炉和VD炉各1座、板坯连铸机2台、方坯连铸机1台。针对07MnNIDR等w(P)≤0.008%的低磷钢种订单量不断增加的情况,开发了转炉+出钢后脱磷工艺,转炉出钢w(P)<0.010%,沸腾出钢加入适量石灰、调渣剂等造渣,出钢过程中利用大氩气搅拌结合石灰、调渣剂等造高碱度渣,出钢后在炉后继续进行大氩气搅拌,待钢水磷满足要求后,加入适量石灰进行稠渣,然后扒去高磷渣。其工艺路线为:120 t 转炉→出钢后脱磷→扒渣→120 t LF炉→120 t RH/VD炉→300×(2080-2280) mm板坯连铸。

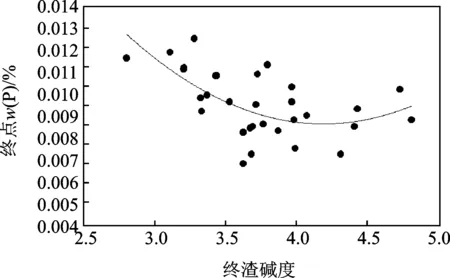

3 冶炼实践3.1 铁水及废钢选取

因公司铁水采用铁水罐一罐到底和低铁耗模式,废钢加入量较大,对转炉入炉铁水温度和成分都有着较严格的要求,如表1所示。冶炼前期熔池温度低,高温铁水对脱磷有利,铁水的硅含量也不能低,否则会导致熔池热量不足,影响出钢后脱磷及扒渣效果。

表1 入炉铁水成分及温度

废钢种类及配比对冶炼低磷钢有很大影响,因此,合理的废钢配比及加入,是转炉脱磷的基础。通过实践得出了有利于脱磷的废钢配比,如表2所示;重型废钢和生铁块不宜加入,防止其裹入渣中难以熔化,生铁块后期熔化还会导致增磷。

表2 废钢配比

3.2 转炉工艺控制

3.2.1 操作控制

转炉采取留渣操作,留渣量5-8吨,以加速石灰溶解,保证前期快速成渣,提高炉渣碱度和氧化性。采用5孔13.6°夹角氧枪喷头,吹炼开始后,将枪位控制在1.3-1.7 m,氧气压力0.8-0.85 MPa,底吹供气强度0.045-0.055 m3/(min·t钢)。第一批料在开吹后0.5 min左右加入,加入量为1 / 2活性石灰、4/5轻烧白云石;吹炼中期底吹供气强度0.03-0.04 m3/(min·t钢),根据炉口反应调整氧枪枪位,保证渣中有合适的FeO,防止炉渣返干;吹炼末期底吹供气强度控制为0.045-0.055 m3/(min·t钢),结合TSC测量温度和碳含量结果,再次加入适量的石灰、白云石造渣,过氧化出钢,并合理控制终点温度,保证出钢w(P)控制在0.010%以下。

(1) 终点w(P)对中间包w(P)的影响

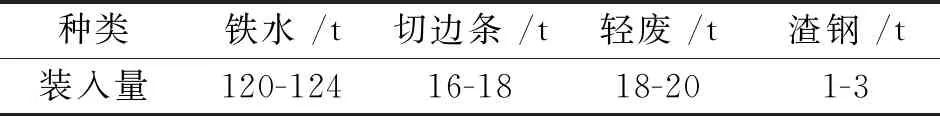

要满足中间包w(P)≤0.008%,转炉终点w(P)应尽可能低,这样会减轻后续工序压力。当转炉终点w(P)≤0.0065%时,可取消扒渣工序,图1为转炉终点w(P)对连铸中间包w(P)的影响。

图1 终点w(P)对中间包w(P)的影响

通过图1可以看出:要实现中间包w(P)≤0.008%,转炉终点w(P)宜控制在0.011%以下。终点w(P)过高时,会加大后续处理难度,部分甚至无法达到中间包w(P)要求。控制好转炉终点w(P)是冶炼低磷钢的基础,当终点w(P)高时,必须进行补吹操作,一方面可以降低钢水磷含量,还可以增加钢水w(O),提高出钢后脱磷效果。

(2) 终点温度控制

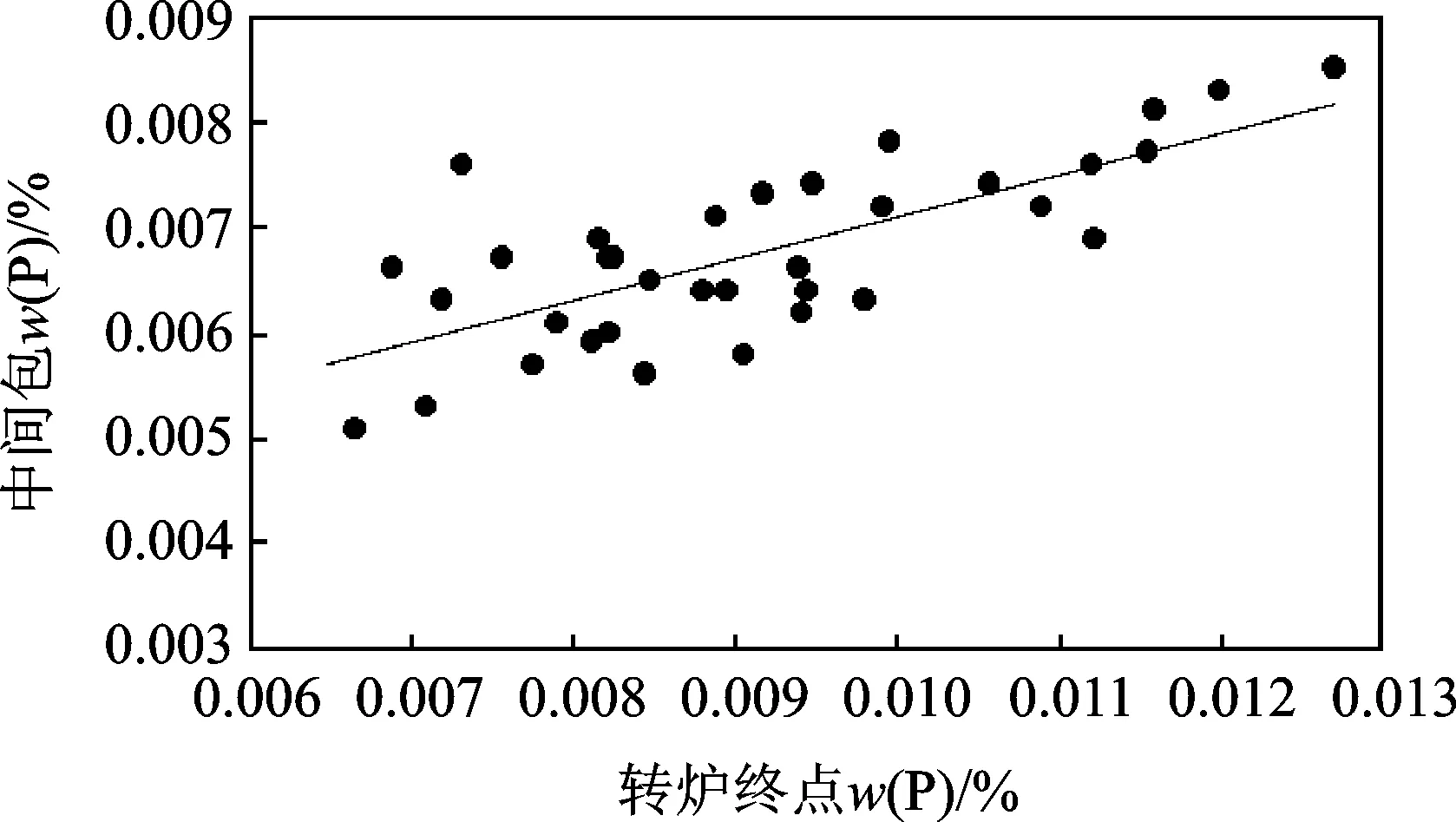

低温有利于脱磷。冶炼前期采用低枪位操作结合大底吹搅拌改善脱磷的动力学条件,实现最大程度的脱磷;冶炼中期通过调整氧枪枪位和铁矿石的加入量,来控制熔池均匀、缓慢升温,将钢水w(P)控制在较低水平;吹炼末期,加入适量铁矿石等渣料控制终点温度,防止温度过高而返磷。终点温度与终点w(P)的关系如图2所示。

图2 终点温度对终点w(P)的影响

由图2可知:随着出钢温度的提高,出钢w(P)急剧上升。出钢温度控制在1625 ℃以下时,可将出钢w(P)控制在0.011%以下。TSC钢水温度控制在1580 ℃,w(C)控制在0.25%以下为宜;TSC温度过高会导致钢水w(P)偏高,末期去磷难度大,w(C)过高则会导致末期吹炼时间长,升温高导致钢水返磷。因钢包全流程加盖保温,以及出钢只加入少量渣料,温降较小。因此,在保证生产顺行的前提下,应适当降低出钢温度,以达到低磷出钢的目的。根据现场实践,出钢温度不得低于1605 ℃;否则导致出钢后温度不足,钢渣结块,影响扒渣效果。

(3) 氧化性控制

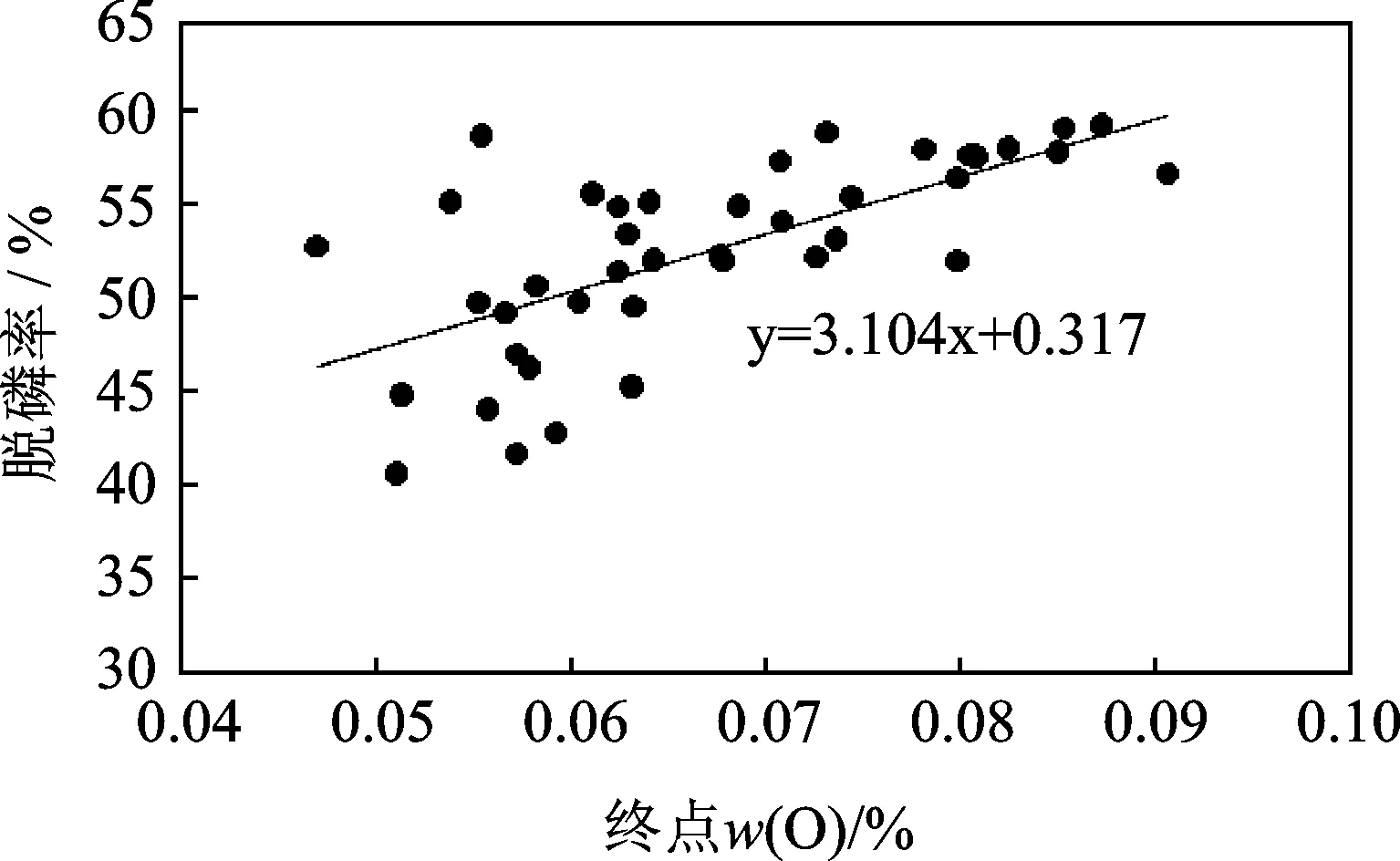

渣中FeO是钢液中磷的氧化剂,炉渣的FeO越高,磷在渣钢间的分配比越大。FeO还可以改善炉渣的流动性,促进钢渣界面反应。转炉冶炼过程中,通过调整氧枪枪位、加入铁矿石、终点过氧化等措施来保证炉渣的氧化性,提高脱磷效果。采用转炉+出钢后脱磷冶炼低磷钢,利用终点w(O)来代表钢水氧化性,其对终点w(P)的影响如图3所示。

图3 终点w(O)对终点w(P)的影响

由图3可以看出:提高终点钢水w(O)对于降低w(P)有利。要将转炉终点w(P)稳定控制在0.011%以下,终点w(O)宜控制在0.055%以上,否则会影响出钢后进一步脱磷效果。实际操作时,可以结合转炉快速成分分析仪来检测钢水w(P),若钢水w(P)低,可以适当降低终点w(O)。

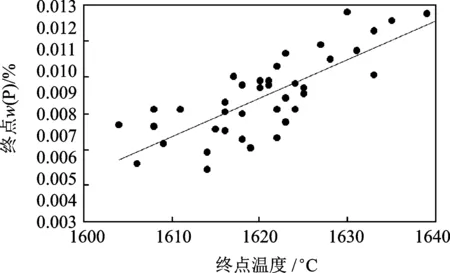

(4) 终渣碱度控制

钢中磷氧化后与渣中CaO结合成稳定的磷酸钙,渣中有效(CaO)含量越高,磷在渣钢间的分配比越大,从而降低钢水w(P),但低铁耗下,熔池热量可能不足,要避免加入过多石灰,否则会恶化炉渣流动性、粘度等,而不利于脱磷。终渣碱度对终点w(P)的影响如图4所示。

图4 终渣碱度对终点w(P)的影响

根据图4可知:将终渣碱度控制在3.5以上,可将转炉终点w(P)控制在0.011%以下;当碱度超过4.5后,终点w(P)有增大的趋势。冶炼时必须保证加入足够的石灰,增加熔渣碱度和渣量,这样对脱磷有利。研究表明[3]:当碱度为2.5-4.0时,增加渣中TFe含量有利于脱磷反应进行,若想再提高炉渣碱度,就必须提高渣中TFe含量或加入化渣剂等措施来帮助石灰熔化。根据实践:终渣碱度按3.5-4.5控制,对保证脱磷效果和成本控制均有利。

3.2.2 出钢及炉后脱磷控制

钢包投入要求:周转钢包,无残钢和渣沿,包壁温度>950 ℃。出钢过程中,采用红外下渣检测和滑板联用进行挡渣。采取沸腾方式出钢,出钢时控制钢包底吹氩气流量为600-800 L/min,利用大氩气强烈搅拌以及高的氧分压冲混脱磷。出钢开始后向钢包内加入石灰3.0-5.0 kg/t钢,调渣剂1.5-3.0 kg/t钢,在保证顶渣渣量、碱度的同时,保持顶渣有较好的流动性,尽可能多去磷。钢水出完后,继续在炉后大氩气搅拌4-8 min,进行测温取样,当钢水w(P)<0.006%时,结合钢水温度,加粉末石灰1.5-3.5 kg进行稠渣,然后氩气搅拌2-5 min出站,出钢温度控制在1560-1575℃。转炉终点w(O)对出钢后脱磷率的影响如图5所示。

图5 终点w(O)对出钢后脱磷率的影响

由图5可知:转炉终点w(O)越高,炉后脱磷率越大。通过控制钢中氧含量与适当的渣中FeO,并调整渣中CaO含量,通过大氩气流量搅拌,脱磷效果明显。出钢后平均脱磷率达到51.20%,最高接近60%。在转炉终点钢水w(P)为0.011%时,要将其降至0.006%以下,终点w(O)宜控制在0.065%以上,提高终点w(O)对降低钢水w(P)也有利。

3.2.3 扒渣控制

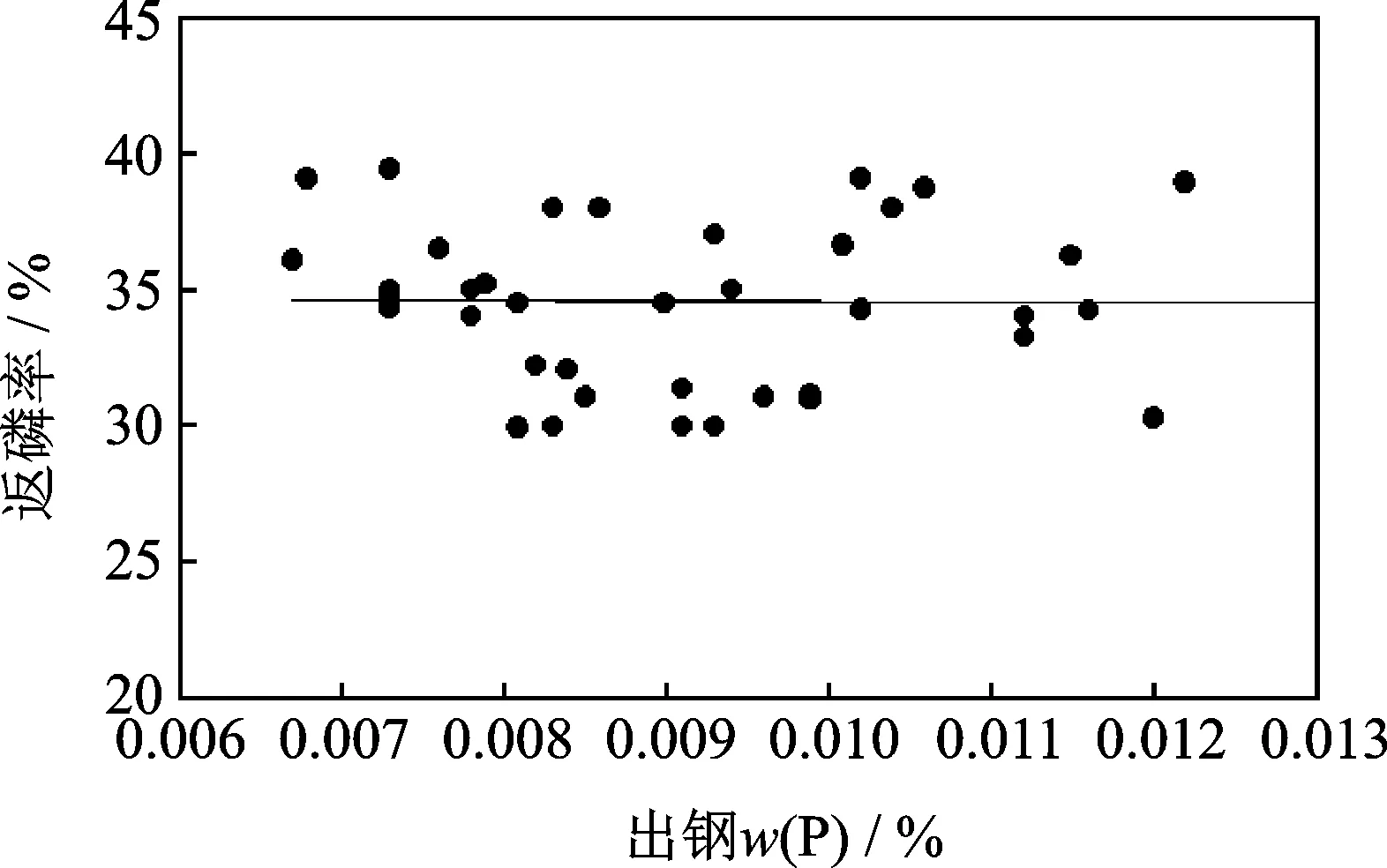

当倾斜至钢包口与钢水面平齐时,开始进行扒渣作业,当目测钢水面裸露85%以上时,扒渣完毕。扒渣是否干净影响到LF炉脱氧后的钢水返磷量。转炉出钢w(P)与返磷率的关系如图6所示。

图6 出钢w(P)与返磷率的关系

用[中间包w(P)-炉后出站w(P)]/[转炉终点w(P)-炉后出站w(P)]计算钢水返磷率。由图6可以看出:扒渣结束后,钢水返磷率为30%-39%,平均返磷率34.6%,返磷量为0.001%-0.002%, 扒渣前将钢水w(P)脱至0.006%以下,扒渣后可以满足中间包钢水w(P)≤0.008%的要求。

3.3 实践效果

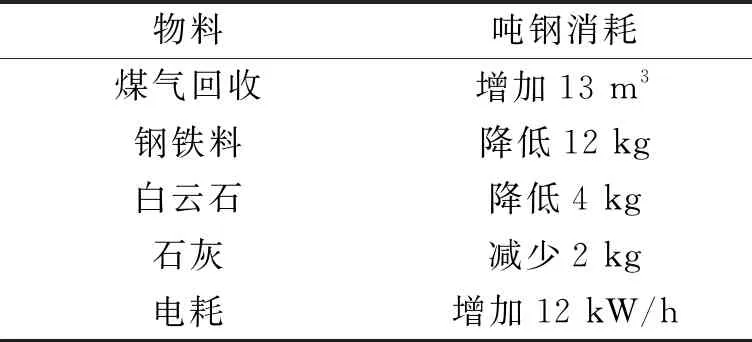

采用转炉+出钢后脱磷工艺后,不仅可以将中间包w(P)稳定控制在0.008%以下,转炉冶炼时间平均缩短了约5 min,连续浇铸的炉数由初期的5-8炉延长至≥12炉,低磷钢产量得到大幅增加。转炉采取单渣操作,煤气回收量得到了较大增加,减少倒前期渣,延长连续浇铸炉数使钢铁料消耗降低明显,还降低了石灰和白云石加入量。其加合金操作调整至扒渣后进LF炉时进行,新工艺与初期双渣法工艺相比,物料消耗对比如表3所示,按照公司当前物料采购价格,新工艺平均降低生产成本约22元/t钢。

表3 两种工艺物料对比

4 结束语

1)采用120 t复吹转炉+出钢后脱磷工艺生产低磷钢,可以满足中间包w(P)≤0.008%要求,连浇炉数≥12炉,磷含量的控制不再是低磷钢产量的限制性环节。

2)转炉终渣碱度控制在3.5-4.5,终点温度控制在1605-1625 ℃,终点w(O)≥0.065%,可将出钢w(P)稳定控制在0.011%以下,也可保证出钢后进一步脱磷效果。

3)采用新工艺生产低磷钢,LF炉平均脱磷率51.2%,扒渣后平均返磷率34.6%,生产成本平均降低了约22元/t钢。