60Si2CrV高应力板簧表面脱碳行为研究*

陈一凡, 陈露瑶, 陈诗怡, 李俊岳

(1.张家港海锅新能源装备股份有限公司, 江苏 张家港 215628; 2.南京工程学院材料工程学院,江苏 南京 211167;3. 江苏省先进结构材料与应用技术重点实验室,江苏 南京 211167)

引 言

板簧作为卡车和货车悬架系统中重要的传力及弹性元件一般安装在汽车悬架中,通常对汽车的运行稳定性和平顺性有较大的影响。60Si2CrV钢近年来逐渐用以生产高应力汽车板簧,高应力板簧可以减少板簧叠片的数量、降低汽车自重,对节能减排、提高商用车装载效率具有重要意义。随着工作应力的提高,高应力板簧逐渐暴露出疲劳寿命低、散差大的问题,成为限制其推广的重要原因[1]。

大尺寸夹杂物、表面缺陷和表面脱碳是造成板簧疲劳寿命低的主要因素。在板簧原材生产、变截面轧制和淬火回火过程中都很有可能造成板簧出现明显的脱碳。较深的脱碳层,尤其是完全脱碳层的出现会显著降低板簧表面强度,造成服役时表面过早出现疲劳裂纹,最终导致疲劳寿命显著下降。因此,分析60Si2CrV的表面脱碳行为、研究其脱碳规律对优化高应力板簧热加工和热处理工艺具有重要意义。

1 实验材料与方案

本文实验材料为60Si2CrV高应力板簧,其典型化学成分如表1所示。试样经过切割后,将表面用150#,240#,400#,800#砂纸分别进行打磨后进行热处理。为模拟实际生产时钢板暴露于空气中的环境,使用SY-1000-06箱式电阻炉进行热处理;炉中气氛为空气。热处理结束后将试样从中间剖开,镶嵌,磨平抛光后使用4%硝酸酒精溶液浸蚀,使用奥林巴斯GX-51型光学显微镜观察预磨平面的纵剖边一侧的金相形貌。

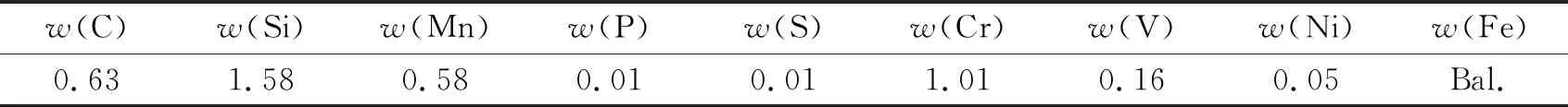

表1 典型60Si2CrV高应力板簧的化学成分/%

通过J-mat pro软件计算可知60Si2CrV的AC1和AC3温度分别为780 ℃和820 ℃。因此选取未相变区、两相区和奥氏体单相区加热30 min后缓冷,研究加热温度对表面脱碳行为的影响;试验加热温度分别为750,800,900,1000,1100,1200 ℃。选取900 ℃分别保温15,30,60,120 min后缓冷,研究保温时间对表面脱碳行为的影响。

2 实验结果与讨论

2.1 加热温度的影响

2.1.1 未相变区和两相区加热

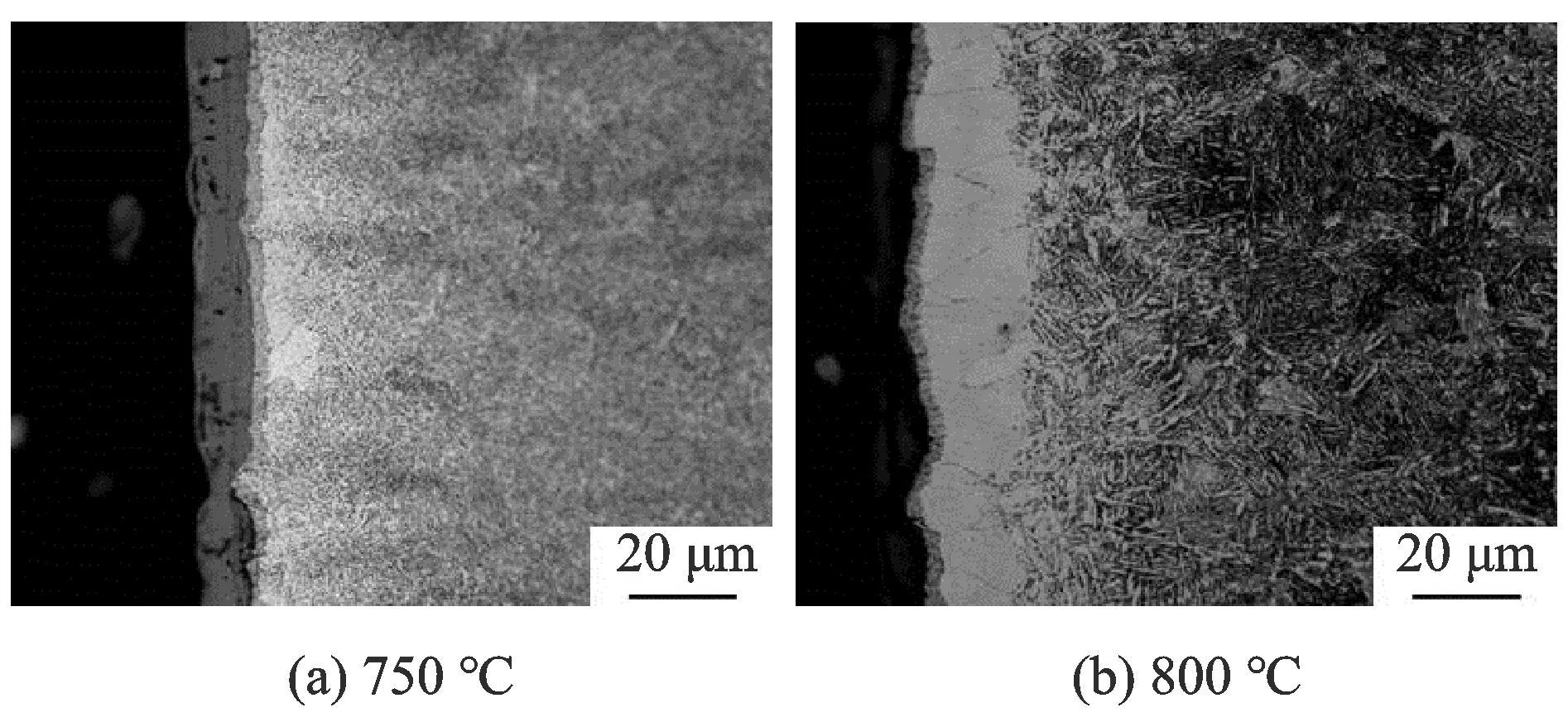

图1为未相变区750 ℃加热样品和两相区800 ℃加热样品的表面形貌。750 ℃加热样品由于尚未发生相变,仅发生轻微的不完全脱碳,脱碳层深度约20 μm,原本的片状珠光体发生了比较明显的球化。两相区800 ℃加热时,样品表面出现了明显的完全脱碳层,脱碳层深度约为35 μm。完全脱碳层为全铁素体组织,无论是否经过淬火、回火工艺,都不会转变成马氏体类型组织,因此表面强度较基体显著下降。通常情况下,钢铁材料的疲劳极限约为抗拉强度的0.4-0.5倍[2]。完全脱碳层的出现会显著降低板簧表面的疲劳强度。在服役时,板簧表面通常受力最大,特别容易成为疲劳裂纹萌生的薄弱区域,造成板簧使用寿命显著下降。

板簧在两相区加热时,随着表面碳含量的降低,靠近表面的位置进入铁素体相区,形成铁素体晶粒,此时脱碳的过程从奥氏体中碳浓度的梯度降低转变为铁素体晶粒与奥氏体晶粒界面上碳浓度的突变;脱碳的过程伴随着界面处奥氏体向铁素体转变的相变过程。因此两相区加热时会出现完全脱碳层[3]。因此板簧在生产时应避免两相区加热或者两相区长时间保温的情况。

图1 加热样品的表面形貌

2.1.2 奥氏体单相区加热

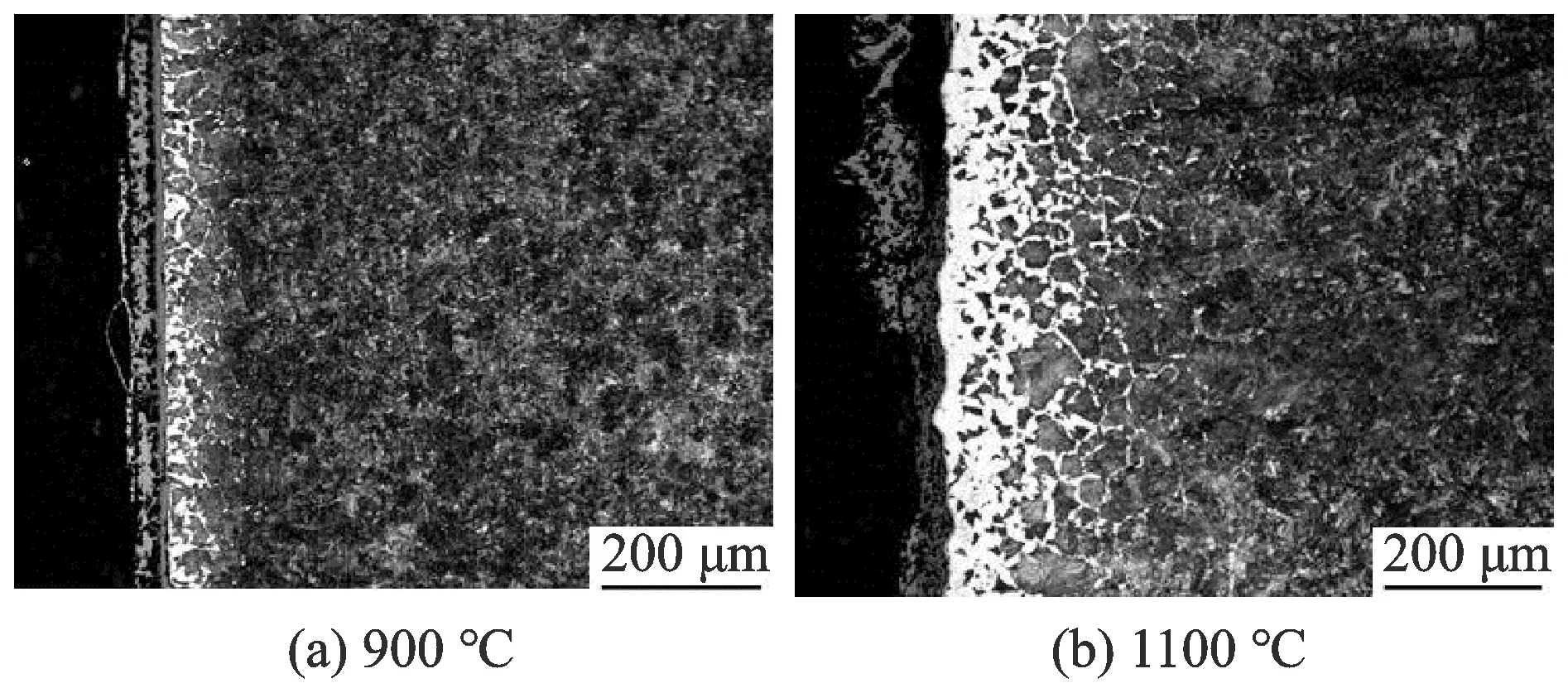

图2为60Si2CrV在奥氏体单相区(900 ℃和1100 ℃)加热样品的表面形貌。可以看出,加热温度进入奥氏体单相区后,板簧基本上只发生不完全脱碳。随距表面深度的增加,组织中铁素体的比例升高、珠光体比例下降,碳浓度逐渐降低。

加热温度升至900 ℃后,相图中铁素体相区和两相区仅局限在碳含量很低的一侧。只有当板簧表面不完全脱碳非常严重时,碳含量才有可能进入两相区和铁素体单相区。同时在空气中加热时不仅会发生板簧的脱碳现象,还会发生铁的氧化;900 ℃加热时即便产生了非常少量的完全脱碳层,也会随着样品被氧化而消失。

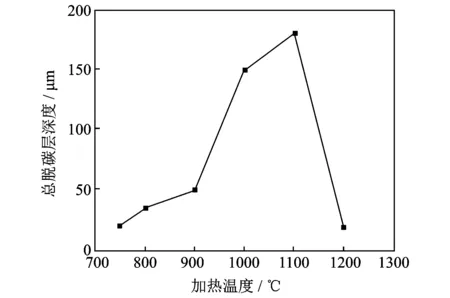

图3为不同加热温度保温30 min后总脱碳层深度的变化规律。可以看出加热温度在900 ℃以下时,样品的脱碳层深度不大,900 ℃加热时为50 μm;加热温度为1000 ℃和1100 ℃时,脱碳层深度迅速增加,分别为100,180 μm;加热温度1200 ℃时由于氧化速率增大,脱碳层被氧化,深度很小,仅为18 μm。

从加热温度的影响看,当60Si2CrV高应力板簧在1200 ℃热变形和900 ℃以下热处理时,脱碳层深度较小,对疲劳性能的影响较小。

图2 加热样品的表面形貌

图3 不同温度加热样品的总脱碳层深度

2.2 保温时间的影响

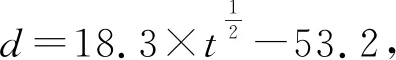

图4 900℃保温不同时间样品表面形貌

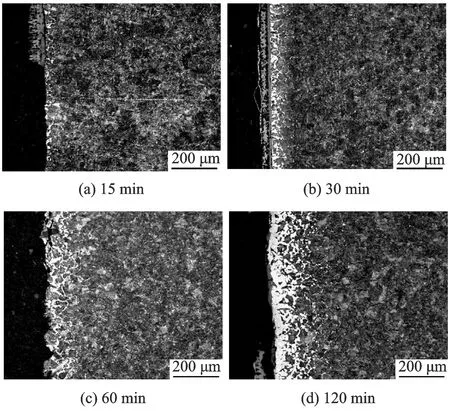

图5 900 ℃保温时,脱碳层深度与保温时间的拟合曲线关系

2.3 生产工艺控制

脱碳现象是钢铁材料热加工和热处理过程中不可避免的现象。对于汽车板簧等材料,通常使用高碳钢生产;高碳钢本身就很容易发生脱碳。为提高弹性极限,还经常添加硅元素。硅与碳是同族元素,较高的硅含量进一步增加了板簧的脱碳倾向。对于实际生产,受生产设备和成本的限制,全流程或局部工序使用真空或气氛保护难以实现。因此如何在空气环境中尽量减小板簧的表面脱碳是一个重要控制点。

从本文的研究可以看出,板簧在两相区加热或长时间保温会产生对疲劳性能最为不利的完全脱碳层。因此对板簧进行淬火时,加热温度必须高于AC3一定温度值,降低表面因进入两相区而脱碳的风险。在板簧的变截面轧制完成后,也应该适当加大轧后冷却速度,避免板簧在两相区附近温降缓慢。

板簧在1200 ℃时由于氧化速率很快,表面脱碳层深度显著下降。因此在保证性能的前提下,板簧变截面轧制前的加热温度应该尽量提高至1200 ℃左右,将原材料中带来的表面脱碳层氧化去除,实现脱碳层的全流程控制。1000 ℃和1100 ℃是60Si2CrV脱碳的敏感温度区间,但是这也是轧制变形的主要工艺窗口。因此应该尽量加快轧制流程的速度,提高工作效率,尽量减少热变形带来的脱碳层。

相对来说,900 ℃保温时60Si2CrV脱碳速率较小,但脱碳层深度与保温时间的平方根成正比。900 ℃保温1 h后的脱碳层深度已经接近1000 ℃保温半小时的深度。因此板簧淬火回火时,淬火加热的时间也不宜过长。使用箱式炉或连续炉生产时应尽量缩短加热时间;此外建议使用感应加热炉加热,以避免脱碳。

3 结束语

本文采用金相法分析了60Si2CrV高应力板簧在空气气氛下加热时的表面脱碳行为,得出以下结论:

(1)在低于AC1温度的750 ℃保温时,仅出现轻微的部分脱碳,深度为20 μm;当温度到达AC1-AC3两相区的800 ℃时,只发生完全脱碳,深度为35μm;在AC3以上的900,1000,1100,1200 ℃分别加热均发生部分脱碳,深度分别为50,100,180,18 μm。

(2)在900 ℃分别保温15,30,60,120 min,脱碳层深度分别为10,50,100,140 μm,脱碳层深度(d)和保温时间(t)的关系符合菲克第二定律,经拟合后满足。

(3)为尽量减轻脱碳对高应力板簧疲劳寿命的影响,建议在生产时在奥氏体单相区较低温度加热并缩短保温时间;尤其应避免板簧在热加工和热处理时在两相区长时间保温。