HACCP 体系在水产品冷链物流中的运用

◎ 廖威龙,肖斯立,韩 琦,谭 睿,赵晨煊

(广州工商学院,广东 佛山 528000)

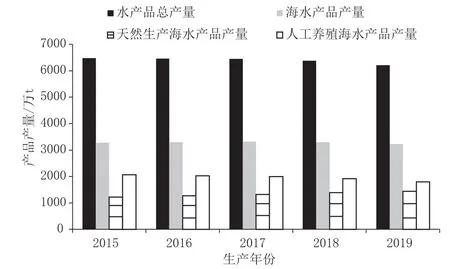

随着科技的发展进步以及电子商务的蓬勃发展,水产品生产流通销售渠道得以不断丰富,带动了国内消费经济的发展。在“互联网+”的影响下,我国2019 年的上半年水产品在第三方网络平台的交易额达到169 亿元,与2018 年同期相比增长了约22%,而其中用于食用的水产品消费达到2 895 万t,比2018 年同期相比增长2.6%,加工消费达到2 764 万t,水产品生产消费趋势稳步上升。在2019 年里水产品的生产总产量达6 480 万t,捕捞产量达1 407 万t[1],水产品产量数据如图1 所示。在此背景下,食品安全监督管理部门增强了对水产品安全的监管力度,但是水产品的各个环节中仍有问题未被解决,导致各类水产品安全事故时有发生。因此,需要建立HACCP 体系,保证水产品从捕捞到加工再到消费者手中的品质和安全。

1 水产品HACCP 体系的建立

HACCP 体系一种预防性控制食品安全的体系,与ISO9000、ISO22000 和FSSC22000 的控制体系不同,HACCP体系是以预防为主,提前对食品进行危害分析,同时对微生物、化学性和物理性等污染要素制定限量,从而达到对食品的安全控制。

图1 水产品产量数据图

1.1 危害分析

食品的危害因子按性质分通常有3 个方面:生物危害、物理危害、化学危害。水产品因生活的环境十分适合微生物生长,所以最常见的是生物危害,如细菌、病毒、寄生虫等。

1.1.1 微生物危害

影响水产品安全质量的微生物有大肠杆菌、沙门氏菌、肝炎病毒、金黄色葡萄球菌、有线虫、副溶血弧菌以及寄生虫等。其中在水产品中最为常见的沙门氏菌,感染后会使人出现发热、胸闷、恶心、头晕及腹泻等情况,对抵抗力低下的婴儿、老年人和免疫缺陷的人可能造成生命危险。

1.1.2 化学性危害

存在水产品中化学性危害分为3 类。①是天然存在的化学污染物,如河豚毒素、雪卡毒素、贝类毒素等。②食品污染物,如人为添加的化学品孔雀石绿等。③在水产品生产加工贮藏过程中保存不当引起的化学性污染。

1.1.3 物理性危害

物理性危害通常表现在水产品加工过程中混入的金属物质和其他物质;水产品出现重金属超标的情况,如日本厚生劳动省发布“痛痛病”是因当地居民长期饮用受镉污染的河水并食用此水灌溉的含镉稻米,致使镉在体内蓄积导致“痛痛病”[2],日本森永集团在德岛的加工厂使用的劣质磷酸钠混入了砷,导致出现砷超标的毒奶粉事件[3]。

1.1.4 其他危害

在冷链物流环节,水产品通常是易腐烂的生鲜类产品,从生产加工、贮藏和销售等各个环节要处于标准规定的低温状态,来保证食品的安全质量。因此食品的冷藏技术显得尤为重要,如果在冷藏过程中出现温度偏差,微生物可能迅速繁殖生长,导致水产品在后期解冻时出现严重的汁液流失和缩水等情况。

1.2 确定关键控制点

经危害分析后识别确立的显著危害应予以确立水产品的关键控制点,通常有生物危害控制点和化学危害控制点。水产品种类繁多且生存环境各异,控制点需遵循产品特性、生存环境和加工环境的原则,不应一概而论。如一些国家对部分进口水产品实行先检验后通关、对冷冻水产品进行的金属异物检测已成为关键控制点[4]。

1.3 建立关键限值

对于已确立的关键控制点要确立关键限值以进行规范控制,如湿度、时间、水分活度和pH 等。确立关键限值应充分考虑实际条件建立在科学基础上,通过科学的关键限值控制所识别的危害。例如,水产品原料的致病菌污染或化学污染,通过加强渔业标准化建设,设立“出具检疫检验证明”[5]。

1.4 建立监控程序

设立的监控程应能迅速反应确定关键点的失控趋势,因失控趋势和生产速度较快,所采取的监控程序应尽可能采取物理检测或较为快速的化学检测方式,如葡萄糖苷酶荧光法、疏水网膜法、基因探针法和比色DNA 杂交检测等[6],以快速获取结果。在水产品生产中,需在加热杀菌环节建立监控程序,监控温度和时间可快速获取危害关键点控制效果。

1.5 纠偏措施

纠偏是针对于出现偏离关键限制的情况,纠偏程序应事先制定,以便在出现关键限值偏离时可以快速采取纠偏行动并予以记录保存,如在温度异常的情况下应该考虑水产品微生物存活性,根据纠偏行动计划进行纠偏行动,再次进入杀菌程序或废弃处理等[7]。

1.6 建立验证程序

建立一个验证程序以证实HACCP 系统的有效性及CCP 控制情况。此程序是为了验证整个HACCP 系统的运行并不局限于控制点,还包含检验活动、设备运行的有效性及灵敏度,以及控制点的科学性验证等。例如,根据最新的科学研究,副溶血性弧菌嗜盐菌通常生长在海域之中,在5%浓度左右的盐水中生长较快,并且副溶血性弧菌不耐酸,基于此,可以启动验证程序,验证水产品加工中已经确立的副溶血性弧菌杀灭情况,确保HACCP 的关键危害控制措施有效性并更新[8]。

1.7 建立文件和记录保存程序

为了有效记录HACCP 系统运行情况,使HACCP小组成员对HACCP 进行记录验证,依据《水产品危害分析与关键控制点(HACCP)体系及其应用指南》《中华人民共和国食品安全法》《食品企业通用卫生规范》[9]《SSOP》文件及其他相关的法规及标准等,应该建立相关的文件和档案对其运行进行记录。但是不局限于危害分析表、HACCP 计划表、关键控制点的监控信息、验证有效性的记录以及纠正措施的实施情况。水产品HACCP 记录文件保存时间根据GB/T 19839—2005 的相关规定,产品为冷藏类食品的记录档案保存时间为1 年,保质期比较稳定的产品记录的保存期为2 年。

2 ACCP 原理在水产品冷链物流中的应用

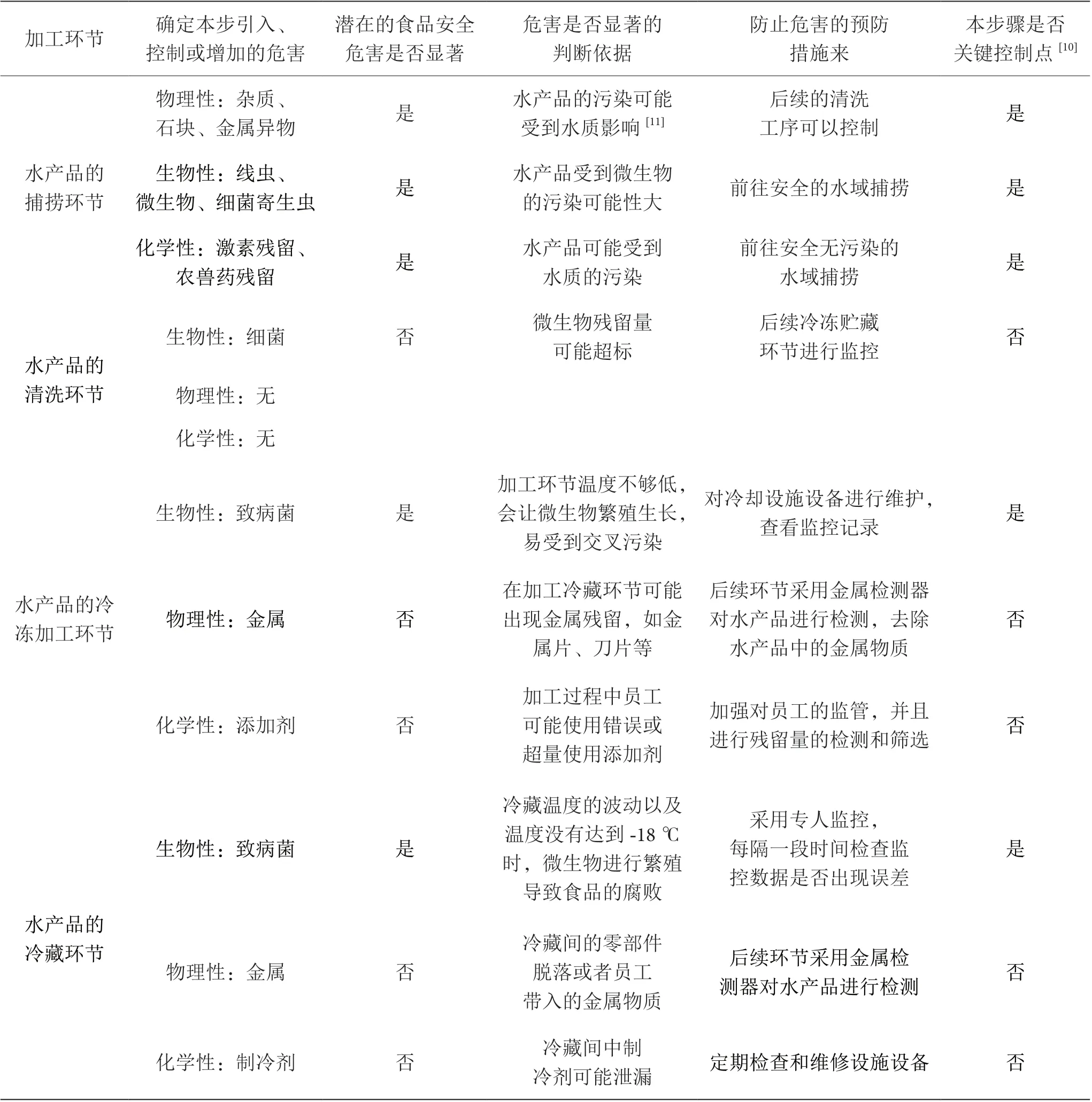

针对水产品的捕捞、清洗、冷冻加工和速冻贮藏环节建立危害分析和计划表,对危害进行预防性的控制,防止出现食品安全事故。水产品冷链物流各环节HACCP 危害分析见表1,水产品冷链物流的HACCP计划见表2。

表1 水产品冷链物流各环节HACCP 危害分析表

表2 水产品冷链物流的HACCP 计划表

3 结语

水产品的供应链中仍然存在问题,如企业为了降低成本购买劣质的制冷系统或者关闭制冷系统,导致温度不恒定,影响水产品的安全质量。将HACCP 体系运用于水产品的全链条中,可以优化企业的管理,并且可以有效的预防和控制食品安全风险,保证水产品的安全质量,提高消费者对水产食品的信任度。