复杂海况可回收分块底板钢吊箱围堰施工技术

李习春

(中交一公局厦门工程有限公司,福建 厦门 361021)

1 工程概况

长平CPA3项目松下跨海特大桥位于我国东南沿海平潭岛附近,该区域为世界三大风区之一,风大浪急,全年超过三分之二天气风力达6级及以上,超过8级大风天数达到107d,7—9月多台风,10月至次年元月沿海多大风。且该海域海浪汹涌澎湃,季风期浪高平均2.5m以上,台风期间浪高6~8m。10年一遇波高为5.44m,100年一遇波高为8.78m,10年一遇高潮水位4.180m。

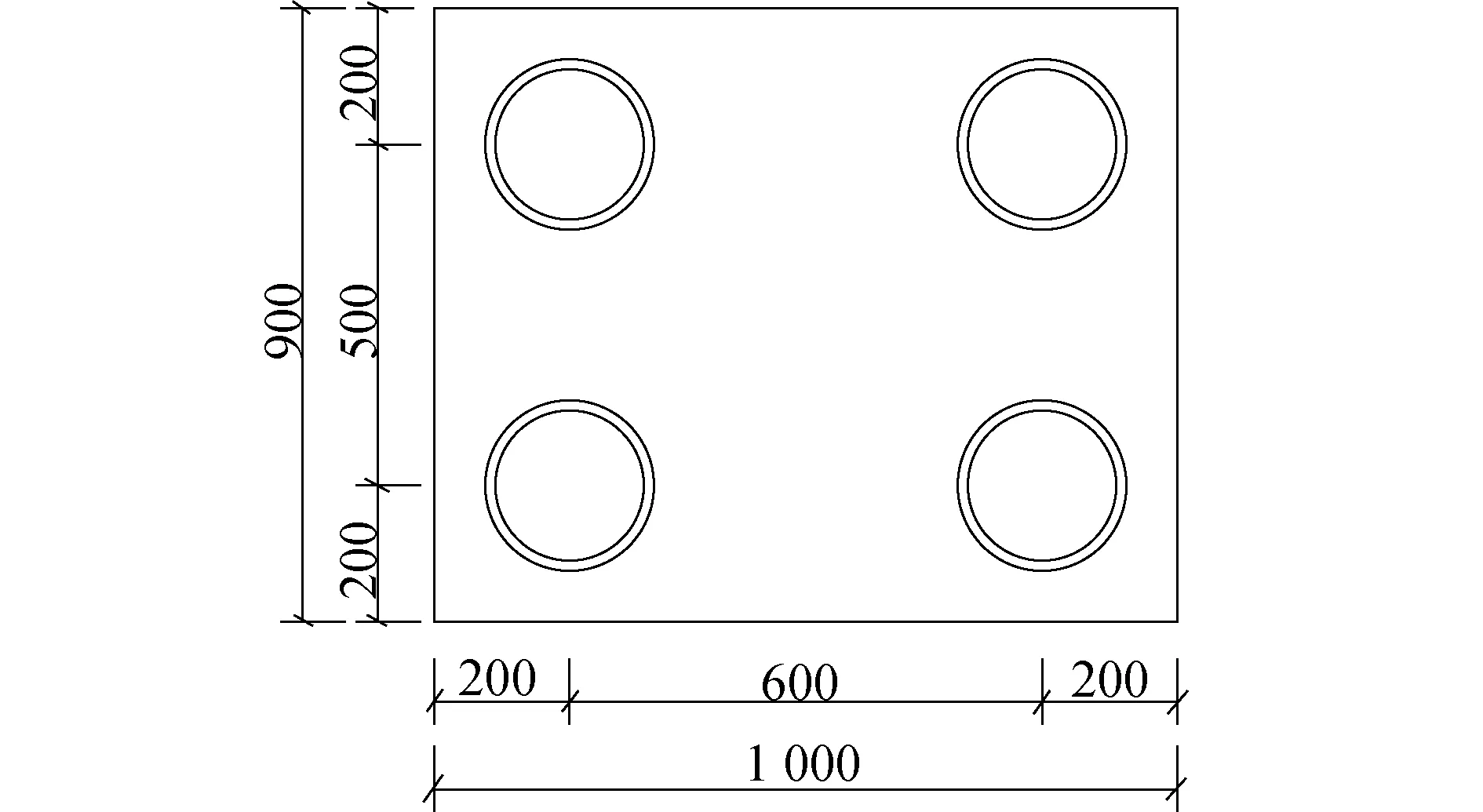

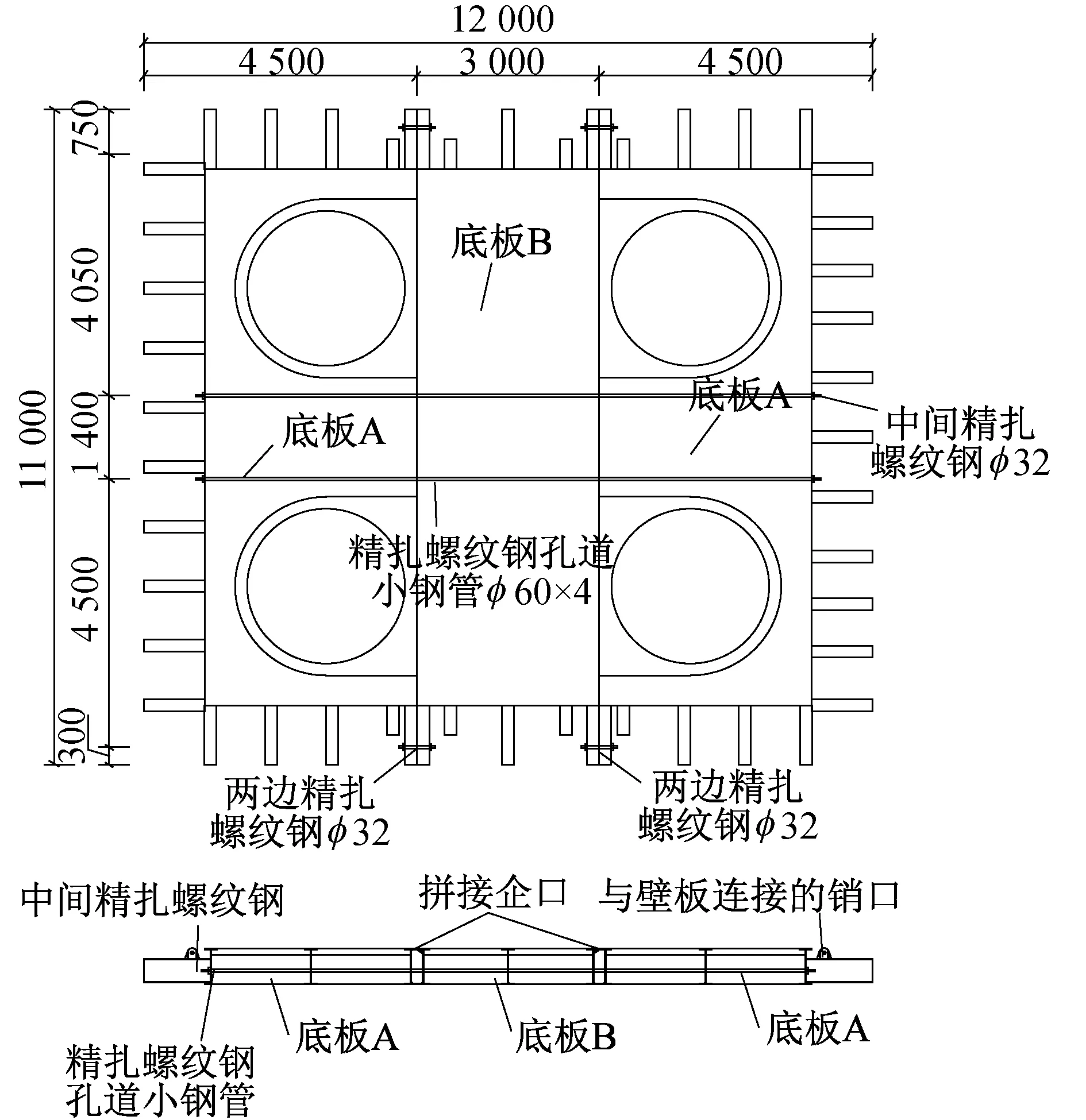

松下跨海特大桥全长1 425m,上部结构为2×(5×58)m+3×(4×58)m+(46.732+49.5+49.5)m预应力混凝土连续箱梁,桥梁左右幅为分离式结构,下部结构P4~P21左右幅承台尺寸为10m×9m×3m,两分离承台间通过8m×4m×2m系梁连接,左右幅P3、左幅P22~P24墩为10m×9m×3m的独立矩形承台,每个承台下设4根2.2~2.5m变直径混凝土钻孔灌注桩,承台平面如图1所示。承台顶标高+3.000m,水深8~12m。

图1 承台平面(单位:cm)

P4~P21墩带系梁为哑铃形承台的钢吊箱围堰,除系梁的特殊工艺外,其他工艺与独立承台吊箱工艺相同。本文以P3,P22~P24墩的吊箱围堰为例介绍钢吊箱可回收分块底板施工技术。

2 可回收底板钢吊箱设计

2.1 钢吊箱围堰总体结构设计

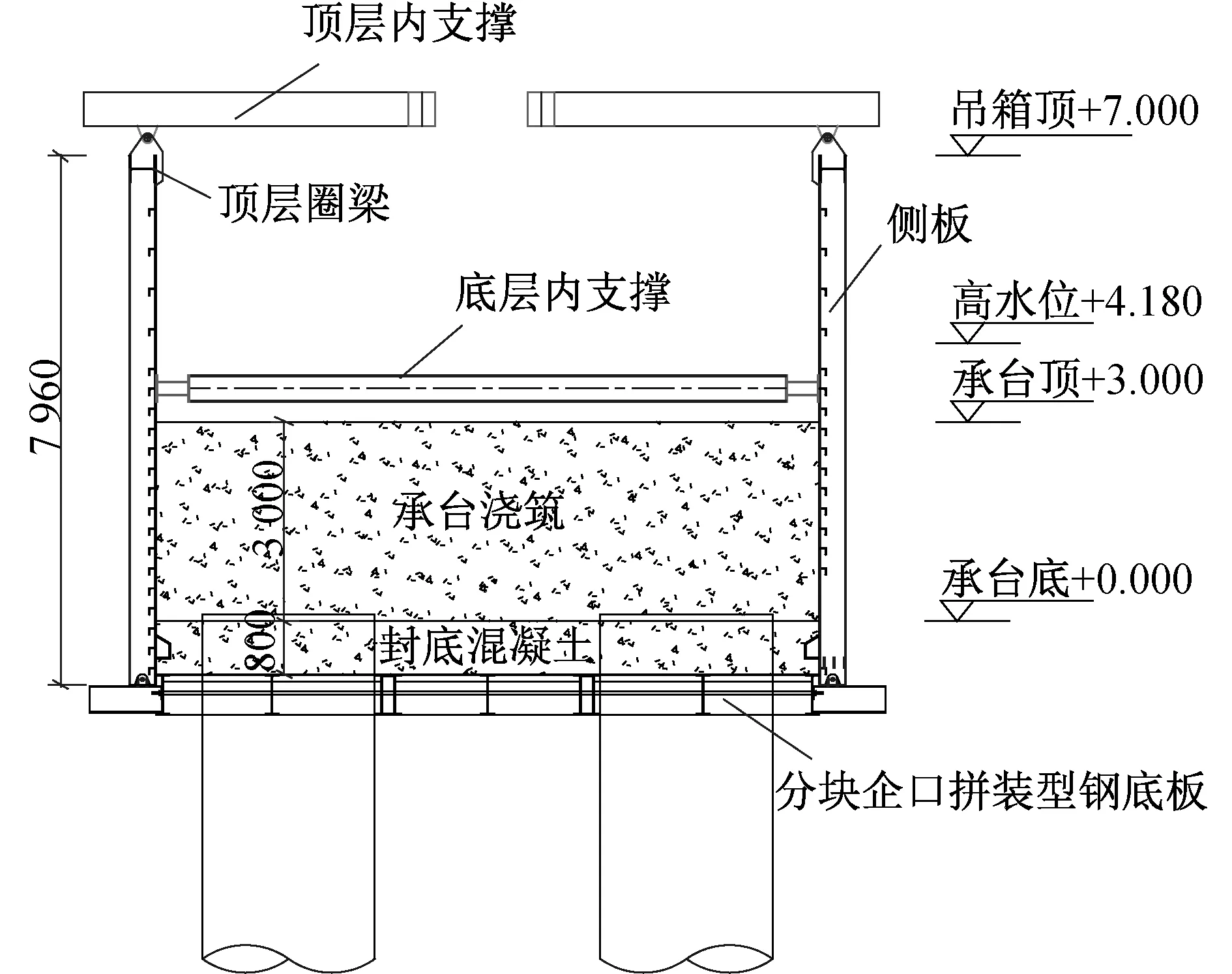

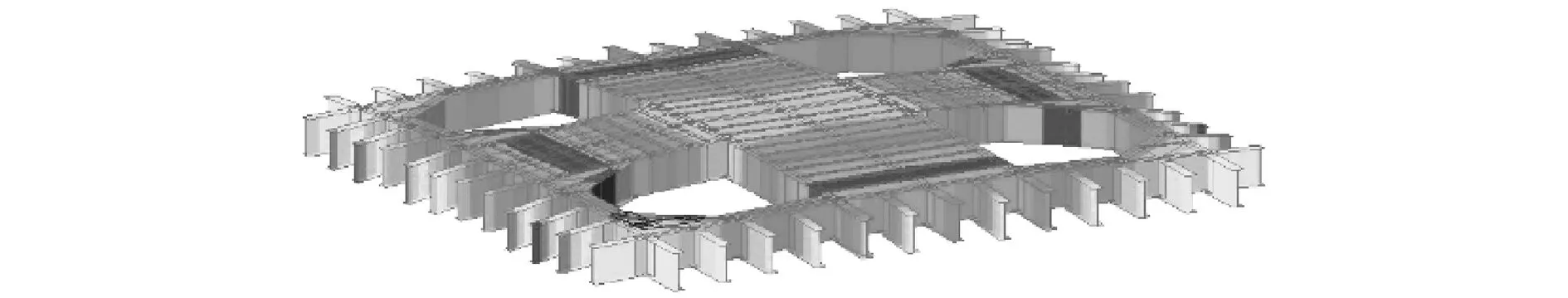

考虑高水位(+4.180m)及波浪共同影响,钢吊箱顶标高设置为+7.000m,在承台底部设置0.8m厚的封底混凝土,封底底标高-0.800m。围堰设计主要由分块企口拼装型钢底板、侧板、围檩内支撑、吊挂系统、下放系统和封底混凝土组成。其立面布置如图2所示。

图2 钢吊箱围堰立面

1)内支撑结构

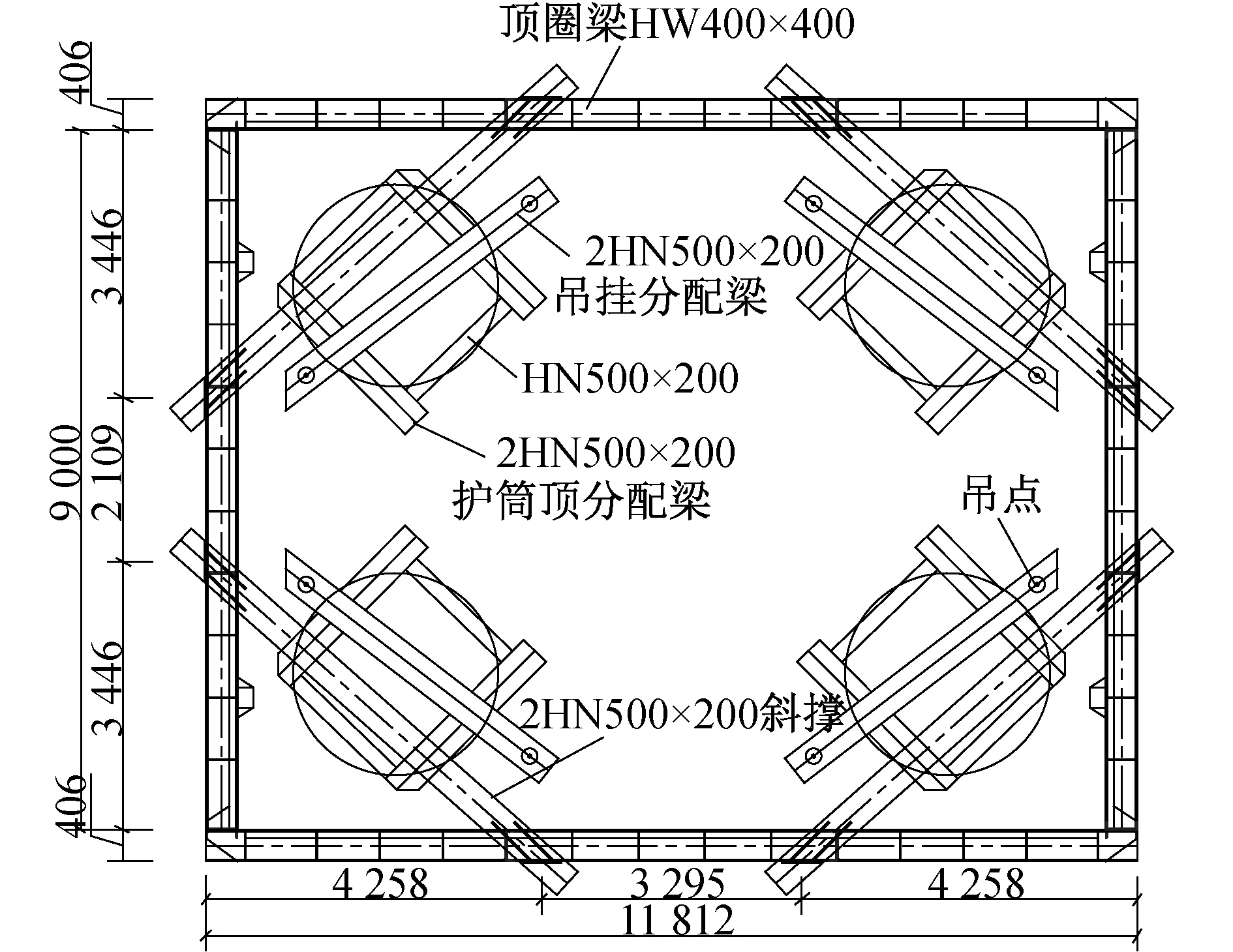

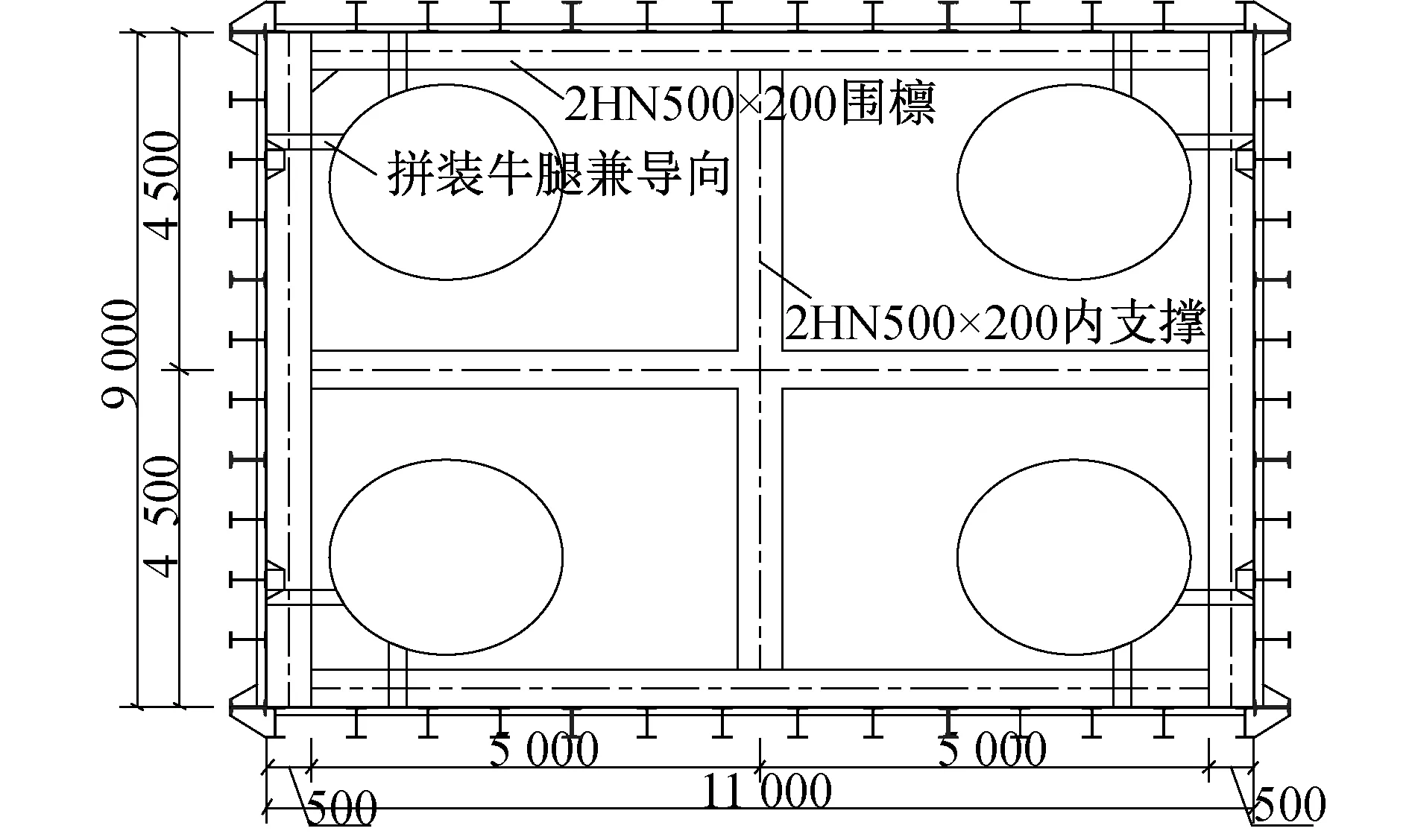

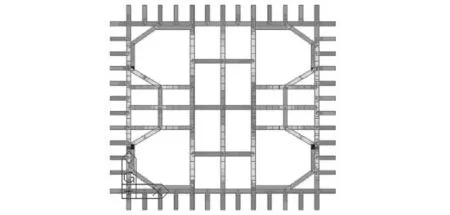

围堰共设置2层围檩内支撑,第1层内支撑采用4道斜撑,下放到位后与吊挂精轧螺纹钢共同承担整个围堰的质量,在吊箱顶部设置HW400×400顶圈梁。第2层内支撑采用十字对撑。支撑平面如图3,4所示。

图3 第1层内支撑平面

图4 第2层内支撑平面

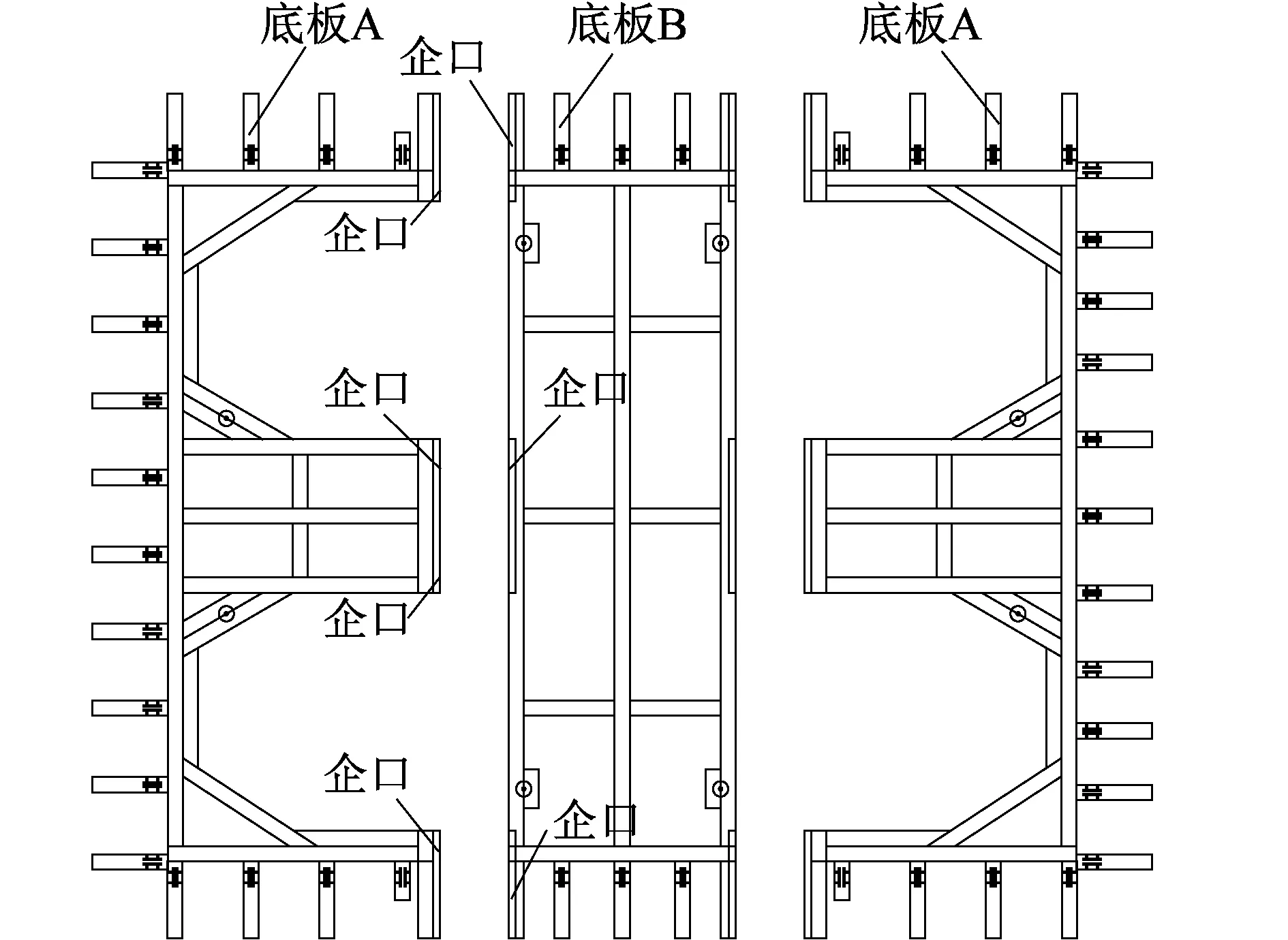

2)侧壁板

钢吊箱侧壁板为组合式拼装单壁钢结构。侧壁板平面共分为12块,组合拼装而成,高度均为7.96m。壁板组合结构为6mm面板+HN400×200型钢竖肋@80cm+横梁@30cm(60cm),竖肋为通长结构,横肋为间断梁,横竖肋均匀6mm面板焊接,壁板间全部采用螺栓连接,两壁板间夹放6mm泡沫胶皮压缩为2mm。

3)下放、吊挂系统

吊箱设置8个吊点,每个吊点处配置1台50t液压千斤顶+1根12m长φ32精轧螺纹钢;吊点的扁担梁采用2HN500×200型钢。

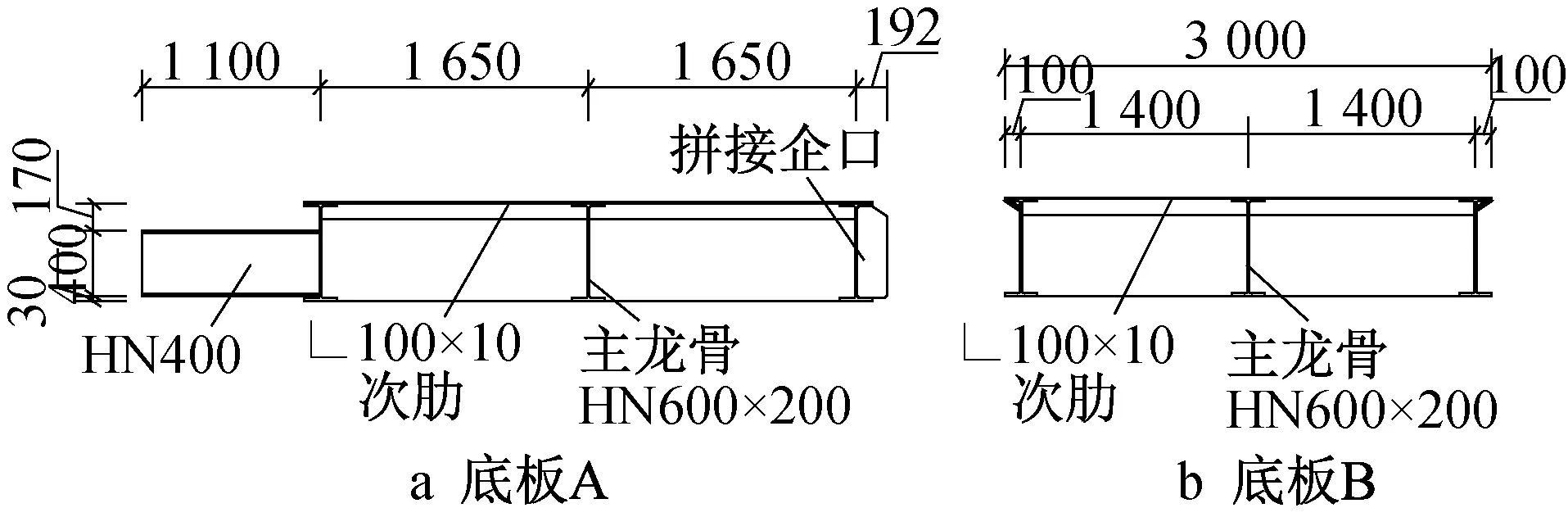

2.2 可回收分块底板原理

钢吊箱底板采用分块企口拼装型钢底板,每个承台底下由3块底板通过企口组合拼接成一个整体底板。分块型钢底板分为A,B两种类型,每块底板采用6mm钢板+主龙骨HN600×200型钢+次肋└100×10组合加工而成,底板A每套2件,底板B每套1件。块间采用企口+拉杆拼装连接,中间设置2根φ斜32精轧螺纹钢拉杆,两端头各设置1根φ32精轧螺纹钢拉杆。

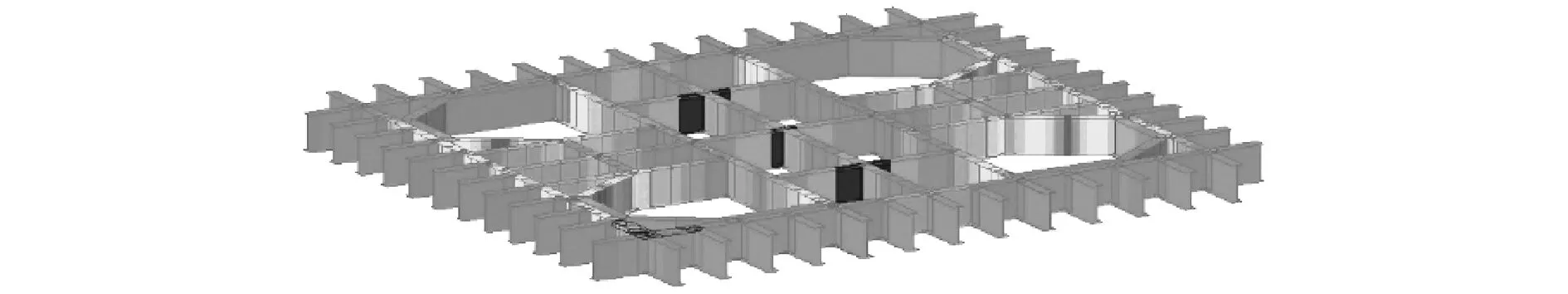

图5 分块企口拼装型钢底板平、立面布置

图6 分块企口拼装型钢底板骨架平面布置

图7 底板结构分块示意

1)拼装 在钢护筒上焊接拼装大梁,在大梁上拼装3块底板,并用精扎螺纹钢锁住,张拉精扎螺纹钢,如图5~7所示。

2)拆除 解除壁板底板的连接,解除锁住底板的精轧螺纹钢,然后从承台两边把2块A型底板拆除,最后抽出中间B型底板。

2.3 分块底板受力计算

底板受力计算的最不利工况为围堰下放和浇筑封底混凝土,围堰下放选择较好的作业条件(流速≤2m/s,浪高≤2.5m),浇筑封底混凝土偏安全考虑,分别考虑10年1遇高水位和10年1遇低水位以及3.5m高波浪和10年一遇流速的影响。

建立有限元模型,将主龙骨和次肋采用梁单元,面板采用板单元,3块模板之间企口连接采用弹性连接。并按下放工况和浇筑封底混凝土工况的实际荷载进行加载。

1)围堰下放

围堰下放时,分块底板结构承受围堰壁板内支撑和底板的自重,吊箱自重110t,扣除底板重27t,其余结构自重共计83t,每个吊箱底板承担1.2×83t=99.6t(1.2为荷载分项系数),承台底板上共计50个支承点(底板与壁板连接点),每个作用点集中力F=20kN。集中力加载到底板上,底板计算结果如图8,9所示。

图8 底板主龙骨应力

图9 整体位移

2)浇筑封底混凝土

壁板荷载同下放工况,每个作用点集中力20kN,封底混凝土采用均布面荷载加载q=25×0.8=20kN/m,底板自重通过自重荷载加载。计算结果如图10,11所示。

图10 底板主龙骨应力

图11 整体位移

3)计算结果

围堰下放工况下,底板主龙骨最大组合应力为104.3MPa≤215MPa,次肋最大应力为69.1MPa≤215MPa,钢面板最大应力为60.8MPa≤215MPa,位移最大1.39cm,均满足要求。

浇筑封底混凝土工况下,底板主龙骨最大组合应力为102.9MPa≤215MPa,次肋最大应力为86MPa≤215MPa,钢面板最大应力为94MPa≤215 MPa,位移最大1.02cm,均满足要求。

3 可回收底板钢吊箱围堰施工

3.1 主要施工工艺流程

主要施工流程:施工准备→拆除钻孔平台→割除钢护筒到指定标高→安装底定位托梁→底板拼装→安装吊挂锁住底板→安装底层内支撑拼装牛腿→安装底层内支撑→安装侧壁板→安装顶层内支撑→将围堰下放至设计标高位置→焊接反压牛腿→浇筑封底混凝土→解除吊挂→割除钢护筒、破桩头→施工承台、墩身→围堰拆除。

3.2 技术准备、后场试拼装

钢吊箱的底板、侧板、内支撑、下放系统等全部加工完毕,后场先试拼装,项目部由工程部、安质部组织进行技术培训和交底并考核,在完成上述技术准备工作后,方可开始现场施工。

3.3 拼底板、安装吊挂系统

在钢护筒上安装定位托梁,采用起重机逐块将钢底板吊放在底定位托梁上,3块底板拼装成整体后,安装端头精轧螺纹钢。在护筒顶安装框梁、吊挂分配梁。安装吊挂精扎螺纹钢(底部1m范围外套PVC套管)并锁住、抄垫。

3.4 安装内支撑、拼壁板

在钢护筒上焊内支撑拼装牛腿,拼装底层内支撑。以底层围檩为导向,拼装吊箱侧壁板,侧壁板与底板采用销轴连接。壁板块与块之间塞进橡胶条止水,然后用螺栓锁死。

3.5 钢吊箱下放

1)在下层内支撑和底板位置设置导向装置,打开联通孔。

2)安装8台下放穿心千斤顶。

3)每天关注海洋预报,挑选近3~5d无巨浪天气下放钢吊箱,并查阅潮汐表,选择在高潮位时开始下放,赶着潮位下放。

4)选好下放时机后,在钢吊箱顶部4个角点设计塔尺,8台千斤顶缓慢同步下放吊箱到设计标高,每10cm一个下放行程,下放一次水准仪测量1次四角点的标高,计算后标高偏差超过5cm,调整各千斤顶下放尺寸使其各点标高接近相同,然后继续下放。

3.6 精调并加固限位钢吊箱

1)下放到位后,利用全站仪精确测量钢吊箱的平面位置,利用手摇千斤顶进行钢吊箱平面位置调整。并同时清理封底范围内钢护筒外壁海洋生物。

2)钢吊箱精确定位后,趁着低潮位贴着底板在钢护筒上焊接底层限位型钢兼作反压牛腿,每个护筒焊接4个。待潮水涨上来后,在底层内支撑、顶层内支撑处分别与钢护筒间焊接限位。

3.7 焊封底锚固钢筋

待下一个低潮位时在护筒上焊接锚固钢筋,1个护筒上24根锚固钢筋。在封底底部铺设1层φ16mm、间距25cm的钢筋网片。并在封底范围内安装2层对拉拉杆,防止封底混凝土随着浪的拍打与钢吊箱松动而失去作用。

3.8 浇筑封底混凝土

待锚固钢筋焊完后,低潮位时,安装钢护筒与底板间空隙的封堵板,然后浇筑封底混凝土。封底混凝土达到设计强度后,围堰内抽水,接触吊挂系统。并割除承台底标高以上的钢护筒,破桩头,清理围堰基坑。

3.9 分块底板拆除回收

待已施工墩柱超过施工水位一定高度后,解除壁板底板的连接,解除锁住底板的精轧螺纹钢(低潮位或潜水员下水),用钢丝绳将承台两边的两块A型底板拖拽拆除,最后抽出中间B型底板。

4 结语

1)松下跨海特大桥左右幅41个小承台采用分块企口拼装底板,后场加工前场拼装,安装方便快捷,节省大量工期,底板可全部回收周转使用,且刚度大能抵抗波浪冲击作用,安全可靠,41个承台共计节约成本545.3万元。

2)在封底内钢护筒上加焊锚固钢筋,80cm厚封底就能满足3m高承台一次性浇筑,不仅节省施工成本,减少施工工序,而且减轻结构自重从而降低吊箱吊挂系统的要求,安全性得到很大提高。

3)该技术有广阔的应用前景,适用于4根桩矩形等高桩承台钢吊箱围堰施工,在波浪大的复杂海况下,效果更佳显著。