某核电机组一回路升温期间安注管道异响事件分析

任文星,孙景义,周兴强,郭广富

(上海核工程研究设计院有限公司调试中心,上海200233)

一回路水压试验是全面检验核电厂一回路压力边界的重要试验,在升压之前需要对边界内系统进行升温以确保整个试验期间边界内的温度高于管道/设备韧脆转变温度,通常由主泵提供升温所需的热量。

某核电厂在某次水压试验期间,首次尝试采用将堆芯补水箱与一回路共同升温的操作,随着堆芯补水箱出口阀门的开启,安注管线三通附近管道内传出间断性的巨大异响,声源不固定。将堆芯补水箱与一回路隔离之后,异响消失。

为探究此现象的原因,本文将从系统布置、流体分析、设备结构入手,通过流阻计算进行分析,并提出堆芯补水箱合适的升温策略,为后续CAP1400水压试验提供借鉴。

1 系统布置

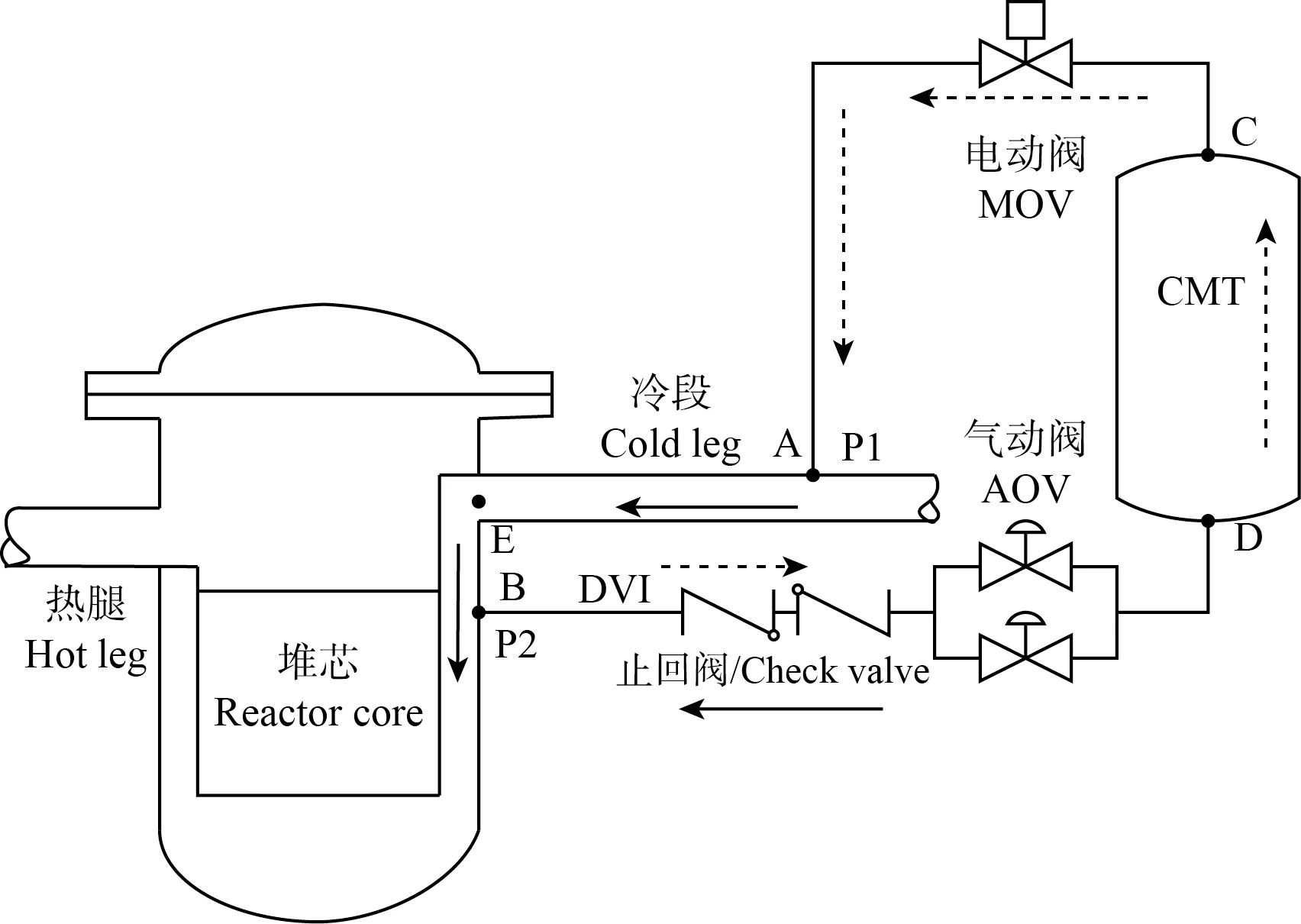

AP1000采用两环路布置,如图1所示。每一环路包含一台蒸汽发生器,两台变频主泵,有23.6%、50%、88%、100%四个转速平台。

图1 AP1000主回路及CMT布置示意图Fig.1 AP1000 primary loop&CMT layout

堆芯补水箱(CMT)位于二环路,通过一根8"的平衡管与二环路的两条冷段相连接,出口经安注管线(DVI)进入反应堆压力容器(RV)。

在系统正常运行期间,CMT内部充满常温含硼水,其入口电动阀常开,出口两个气动阀常关,在收到安注信号(如安全壳压力高-2,稳压器压力低-3,主蒸汽管线压力低-2,冷段温度低-2,稳压器液位低-2等)后,出口气动阀打开,同时触发跳主泵,在热密度压头驱动下,进行自然循环,实现其高压安注功能。

2 原因分析

2.1 稳态分析

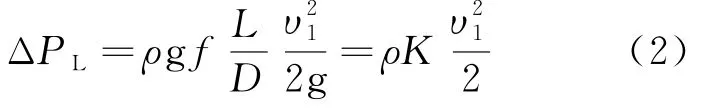

以单独一个CMT为例,计算模型如图2所示。

图2 计算模型示意图Fig.2 Calculation model

在CMT出口阀开启之前,4台主泵以50%转速运行,流体在主泵的驱动下,从冷段流入压力容器,经下部堆内构件底部流量分配板进入堆芯,再从热段返回蒸汽发生器腔室,经传热管返回主泵入口。根据伯努利方程:

式中:P1——CMT入口处(A点)压力;

v1——A点处流体流速;

ρ——介质(除盐水)密度;

P2——CMT出口处(B点)压力;

v2——B点处流体流速;

ΔP——A点与B点之间压损。

ΔP包含三部分:(1)A点到E点的压降ΔPL;(2)冷段出口管嘴的压损ΔPN;(3)冷段与DVI管线之间介质的静压PEB。

结合达西公式,A点到E点的压降ΔPL为:

式中:f——摩擦因子;

L/D——损失因子。

AP1000计算中将fL/D表征为无量纲阻力系数K。

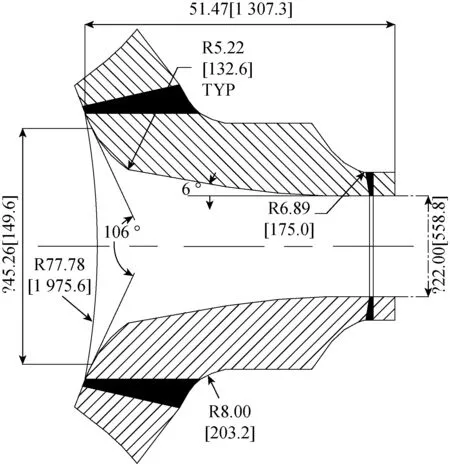

冷段至RV出口管嘴结构如图3所示。

图3 冷段管嘴结构Fig.3 Size of the cold leg nozzle

经过管嘴的压损ΔPN为:

式中:η=f(h/D1,α,r/D1),数值根据参考文献[4],查表可得。

冷段与DVI管嘴之间介质的静压PEB为:

式中:h1——冷段中心线标高;

h2——DVI管嘴中心线标高;

g——重力加速度。

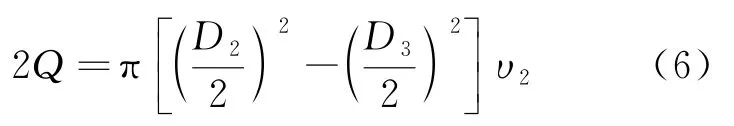

假设两个环路的4条冷段流量分配完全均匀,忽略堆芯吊篮筒体外壁中子屏蔽板的体积,则:

式中:Q——单台主泵100%转速时流量;

D1——冷段内径;

D2——压力容器内壁直径;

D3——堆芯吊篮筒体外径。

将相关参数(见表1)代入上面等式,可以得出A、B两点之间的压差P1-P2=-15.59 k Pa。表明如果此时打开CMT出口阀门,将无法建立正向流动(从冷段经平衡管、CMT进入DVI管嘴)

表1 相关参数Table 1 Parameters

2.2 反向流分析

根据上述分析,如果此时打开CMT出口气动阀,则水会从DVI管嘴流向CMT,再由CMT顶部管线流入冷段,建立起反向流(图2中虚线箭头所示)。

假设止回阀保持全开状态,则压头损失HLR、反向流的流量QR、管系流阻R存在如下关系:

式中:f——摩擦因子;

L/D——损失因子;

d——管道内径。

注:AP1000流阻R的定义与其他核电厂不同单位为ft/gpm2。

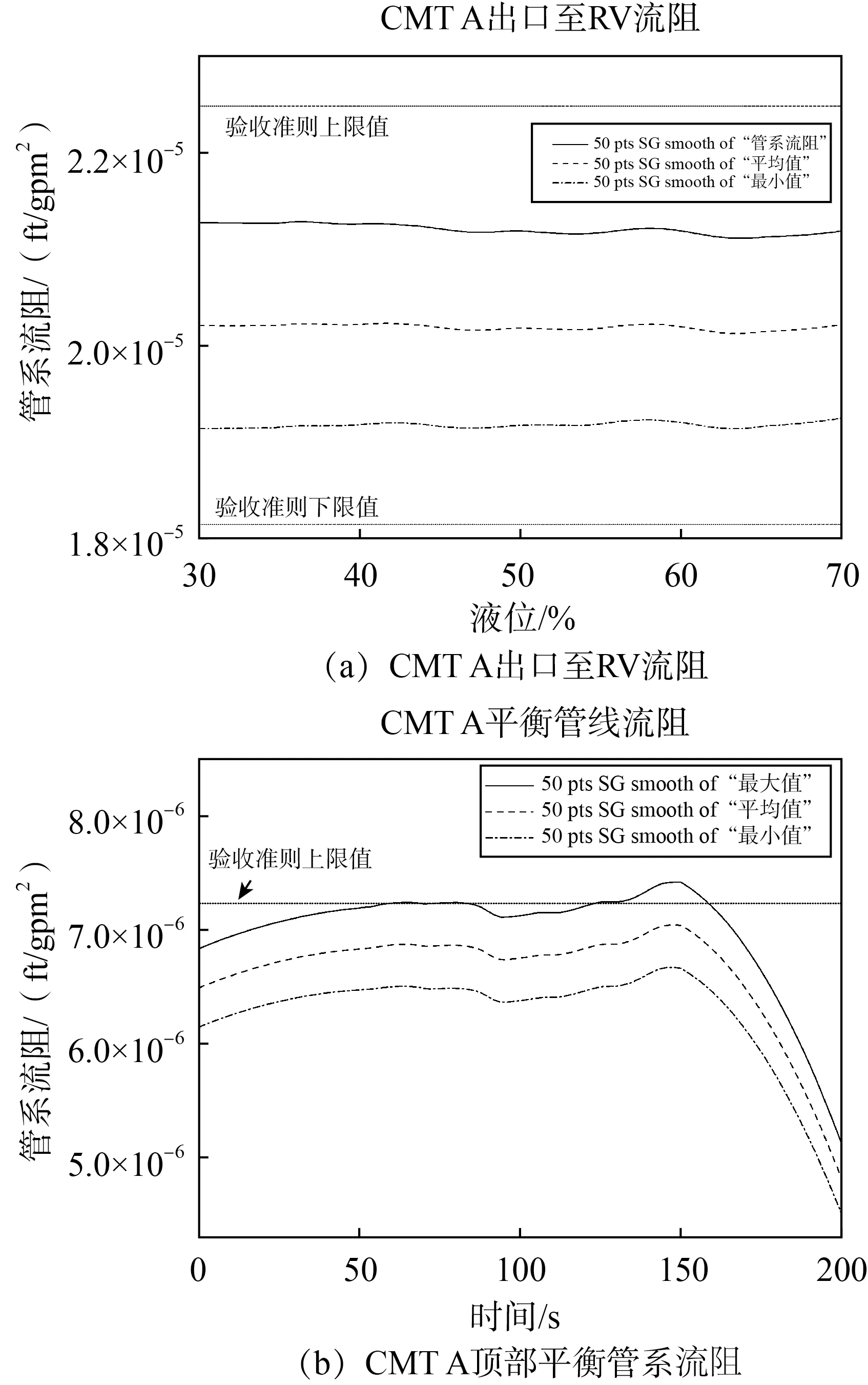

R包含两部分:CMT出口至RV管线流阻和CMT顶部平衡管线流阻。这两段管道流阻分别在PXS开盖流道试验和PXS扣盖流道试验中进行了测量,试验结果如图4所示。

图4 CMT A管系流阻Fig.4 Resistance of CMT A

选取PXS流阻试验结果,不同主泵转速工况下反向流量计算结果对比如下(见表2)。

表2 不同转速平台对比Table 2 Comparison of different speed platforms

可以看出此工况下,仅当主泵转速为23.6%时,能够建立起正向流量,转速在50%及以上时,则会产生反向流,且主泵转速越高,流量越大。

2.3 设备结构分析

CMT出口选用了管嘴式止回阀,其安装方式为焊接,阀芯无法单独拆除。结构如图5所示。

图5 CMT出口止回阀Fig.5 CMT outlet check valve

正常运行期间,该阀处于常开位置,阀体内部弹簧处于拉伸状态,阀瓣紧靠在内部导流体上,当有反向流体通过时,推动阀瓣向关闭方向移动,其关闭流量为110 m3/h。

2.4 小结

根据上文计算,可以得出:在4台主泵以50%转速运转时,CMT内部可以产生起反向流,反向流量QR=99.42 m3/h,小于阀门关闭流量,但会推动阀瓣向关的方向移动,进而流量下降,此时弹簧拉力重新占据主导作用,阀门向开的方向移动,反向流量又增大。在反向流和阀体内部弹簧的共同作用下,造成止回阀阀瓣往复运动,对管道介质造成强烈扰动,引起水锤,作用于管道三通附近,产生异响。

异响发生时,现场架设的超声波流量计显示为±30 m3/h左右,与推论基本吻合。

3 改进方案

经过上述分析,可知通过主泵强迫循环对CMT加热的策略不可行,改进方案如下。

方案一:先加热一回路,停运主泵后利用自然循环对CMT进行加热。但是在一回路水压试验期间,CMT和一回路温差较小(小于40℃),远低于自然循环工况设计温差(约250℃)。在不引入新的热源条件下,通过自然循环流量很小,达到等温条件需要时间很长,工程代价巨大,此方案不可行。

方案二:将CMT从一回路隔离,在CMT补水路径上设置临时电加热器,对CMT补充所需温度的热水,之后对CMT单独进行水压试验。该方案经济性较好,对现场工期影响最小。现场实践表明,该方案可行。

4 结论

本文通过流体计算,结合系统、设备结构分析,在CMT与一回路联通的条件下,4台主泵50%转速运行时,CMT出口与进口之间存在15.59 k Pa的反向差压,无法建立正向流动。结果表明:

(1)通过主泵对CMT连同一回路共同升温的做法,将会导致水锤的发生,产生异响,该升温策略是不可行的;

(2)后续机组建议将CMT与一回路隔离,通过临时电加热器进行升温,并单独进行水压试验。