减速器轴承跑外圈问题分析与解决方案

SEW-传动设备(苏州)有限公司 苏州 215021

0 引言

斗轮堆取料机是指一种用于大型干散货堆场的既能堆料又能取料的连续输送的高效装卸机械[1]。由可俯仰和水平摆动的皮带输送臂及其前端的斗轮、机架、运行机构等组成,皮带可双向运行,取料时由斗轮取料经输送臂送出,堆料时则由主输送机运来的货物经输送臂投向堆场。悬臂皮带驱动减速器即肩负着此输送带的重任,在运行期间需随着大臂架的俯仰而随之跟随摆动,由于工位特殊,对减速器的可靠性有较高要求[2]。

1 减速器故障特征与拆检分析

1.1 驱动总成

减速器为3级传动,速比i =16.15,带轴端泵,箱体为专用散热筋设计,减速器对电机服务系数为2.53。该型产品属于成熟型设计,在此类工况有较多成功应用。电机为400 kW、4极电机,电机与减速器设置共同底座,通过液力耦合器与制动轮相联接,减速器输出轴通过链条式联轴器与驱动辊筒联接,在此工位该结构也为通用性配置。

1.2 驱动总成状态检查

该工位减速器运行大约3 a一直正常,在设备巡查中发现有异常噪音出现,随即组织拆检确认。

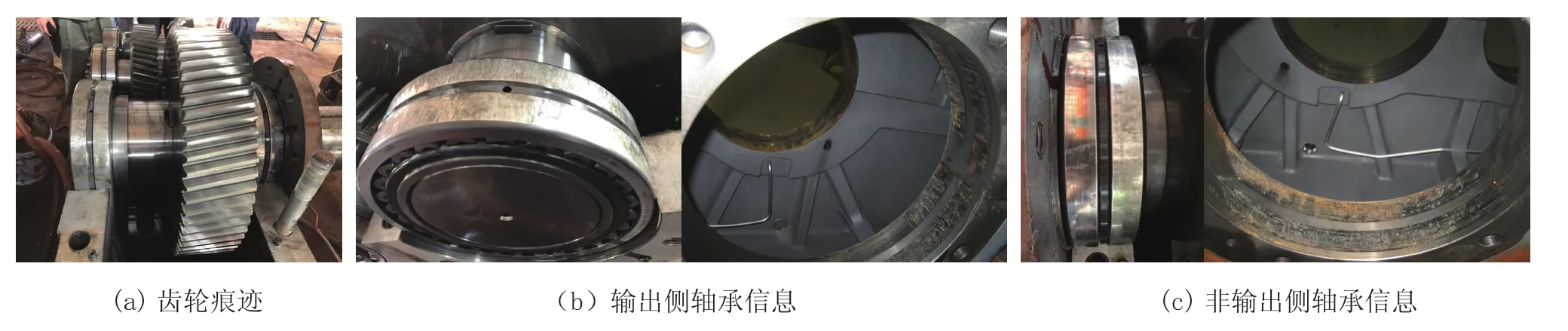

1)减速器内部状态检查

所有齿轮和其他部位均未见异常,如图1a所示;上下箱体在输出轴轴承位置有明显的啃伤痕迹,如图1b所示;非输出侧轴承负荷区域存在逆时针约30°~40°的偏移,且咬伤痕迹较严重,如图1c所示;箱体在输出轴侧部位存在一整圈的拖痕;轴承外圈有咬伤痕迹,内圈和滚动体未见明显的点蚀痕迹。

图1 减速器内部状态

2)输出轴轴承情况检查

箱体内部所有7套轴承,由于没有发现轴承组件其他方面的问题,只发现外圈跑圈或材料磨损痕迹,因而重点针对输出轴轴承外圈跑圈进行分析。

①非出轴端 约1/2外径面上呈现严重的轴向材料粘着磨损痕迹,另1/2呈现轻微的圆周方向跑圈痕迹。

②出轴端 整圈都呈现轻微的、不连续的轴向材料磨损痕迹和较严重的圆周方向跑圈痕迹。

1.3 拆检初步结论与勘查验证

由于减速器除输出轴轴承跑外圈外,其他均正常,且其痕迹的负荷区域在非正常部位。从装配与设计角度出发,综合考虑整体结构,非正常状态有可能来源于输出轴负载端,故需将输出轴联轴器的状态检查纳入考察范围。

检查联轴器链齿形部位,发现存在较明显的压痕,且在圆周分布上存在不一致现象:就单个齿形的压痕来看,A侧与B侧的压痕宽度不一样,存在大小头痕迹,同时A侧与B侧的压痕深度不一样,B侧比A侧压痕宽且深。无论进场侧还是出场侧的旋转方向,链轮轮齿均存在这种现象,同时一圈压痕大小有明显的不一致情况,如图2所示。

图2 联轴器检查信息

从痕迹信息推断压痕宽度与深度不一致,证明负荷加载在联轴器轮齿的压力不一样,存在一头大一头小的现象,有扭曲存在,需要将工作一段时间之后的对中数据进行重新修正,链条若存在明显的磨损,还需更换链条与链轮。

使用振动分析仪对现场另外一台状态相对较好的设备进行输出轴联轴器带载运行状态检测,探头布置如图3所示,输出轴轴心轨迹检测结果如图4所示,运行呈椭圆状且存在夹角,同时对交叉相位检查结果如图5所示,发现相位偏差较大,输出轴与滚筒轴存在X与Y方向的夹角。

图3 联轴器带载检测布置

图4 轴心轨迹检测数据

图5 交叉相位检查

经过联轴器的痕迹推断与现场轴心轨迹和交叉相位的状态检测,找到输出轴轴承跑外圈的原因。由于输出轴与辊筒轴的轴线存在不同心且有高低的夹角,在带载运行时会有额外的较大径向力加载在输出轴上,从而导致轴承运行时有沿着力的方向变形的趋势,但箱体轴承座是固定的,从而在某个方向有额外的力加载。由于此现象不持续,因此会导致轴承先发生蠕动腐蚀,发展到一定程度即是跑外圈,箱体上的金属部分粘连到轴承外圈上从而形成上述的相关状态。若任由发展,下一步将是轴承滚动体点蚀磨损,保持架变形。由于使用期间检查及时,轴承并未发生破坏性失效。

2 现状确认与解决措施

在对减速器自身的设计、制造与装配核查无误后,首先需用经济的方法解决箱体轴承孔磨损导致箱体破坏性失效,其次需采用切实可行的预防措施来避免事故再次发生,提高可靠性。

2.1 有关箱体的磨损确认与再利用设计

鉴于输出轴轴承跑外圈导致箱体轴承座孔磨损严重的现状,将上下箱体合箱,结合面螺栓按照额定力矩装配,将整个箱体进行三坐标全面检测,确认磨损量达到0.25 mm,远远超过最低下限值,达到报废级别。

箱体报废将导致整个维修金额极高、维修周期远远超过生产可承受范围。本文利用插值法就轴承座孔与轴承端盖孔的相对位置进行模拟,对相关尺寸检测后再次调整设计,利用分箱面的设计优势,使用调整中心高的设计,达到利用报废箱体达到新寿命周期的目的。

首先将上下箱体合箱,螺栓按额定力矩安装,使用三坐标测量基准数据;其次使用算法调整上、下箱体的分箱面高度值得到重新加工的数据,分箱重新加工箱体分箱面;再次确认相关关键数据值,文中的加工数据为上箱体加工0.708 5 mm,下箱体加工0.583 1 mm,合箱后螺栓按额定力矩安装,对所有轴承座孔全部镗孔精加工,完成箱体的再生,重要参数检测报告如表1所示。

表1 部分故障样本 mm

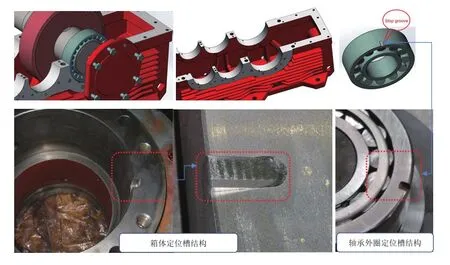

2.2 预防轴承再次跑外圈的方案与优化设计

首要分析轴承跑外圈的影响因素。摩擦力矩M与轴承外圈相对转动的驱动力矩Mr之间的匹配关系是主要研究对象[3]。轴承的摩擦力矩在转速极低时较大,这是由于润滑油膜尚未完全建立,同时轴承的摩擦力矩在高转速时也较大,造成粘滞损耗的增加,因此反复启停或高速的工况,轴承位置跑外圈风险较高。阻止轴承外圈旋转的条件即为外圈钳制力矩大于轴承的摩擦力矩带来的外圈旋转力矩。在大部分的场合,设备启动初始阶段摩擦力矩会较大,所以工程应用需要重视这一点。影响轴承摩擦力矩M的主要因素有轴承类型与尺寸、载荷构成与大小、轴承内部游隙、润滑介质、运行精度、运行温度等。在目前的工程应用中载荷构成与大小亟待研究,但大多没有系统性的定性分析说明哪些因素是主要的,以及如何有针对性地提供解决措施。

增加钳制力矩是最直接的措施,可以通过增加钳制表面积来实现,也可以增加钳制力、外圈端面夹持、增加钳制摩擦系数等措施以达到加大钳制力矩的目的。具体实施技术方案如图6所示,但这些方案实施会存在一些问题,例如效果不确定、结构需较大的调整、没有标准化,若轴承设计有浮动端,比改变将让浮动变得困难。

图6 通过改变公差配合、增加接触面积、断面夹持来加大钳制力

在经过多方论证后,利用此次箱体加工的机会,采用增加外圈定位销的措施,此方案实用、经济,且定位销的结构在设计上可以实现标准化。定位销结构为刚性钳制力及钳制力矩,改造时保持原有轴承型号和接口尺寸,保持既有箱体结构设计,能适应频繁启停、换向、冲击和振动载荷的应用,可靠性高。具体方案为:在箱体重新加工的过程中,对轴承座孔、轴承外圈增设定位销孔设计(利用原标准轴承改制),具体如图7所示。

图7 定位销设计方案

3 设备应用现场跟踪

减速器在实施改造后到现场进行安装,对联轴器的安装实施精确对中,并用振动分析仪再次检查运行过程中的对中状态,相位检测结果如图8所示,相差20°,振幅检测结果如图9所示,相差几乎为零,和此前有明显改善,减速器状态正常。

图8 轴心轨迹检测

图9 相位检测

4 结论

经过设计研究与实际验证,在运输机械驱动中,对于频繁带载启动、载荷与加减速度变化较大的工况,若设备维护保养不便的状态下,减速器轴承存在跑外圈的风险,易导致减速器破坏性失效。本文针对减速器分箱面的设计加以利用,将减速器中心高稍作修正,重新加工所有轴承座孔,让受损的箱体恢复使用,在工程应用中有一定的经济价值。

同时对于轴承跑外圈导致破坏性失效提出了设置定位销的解决方案并实施,采取预防措施避免再次损坏,综合应用在减速器的设计上。由于定位销设计有相关标准,在载荷变化急剧,冲击频繁的应用工况下,例如破碎机驱动应用,可以采取文中所述的措施应用于减速器初始设计中,具备一定的普适性。