泡沫温拌沥青混合料技术的工程应用研究

崔萌 耿君 李峰 党正霞 于新

摘 要:泡沫温拌沥青作为温拌技术的一种,能显著降低沥青混合料生产过程中的能源消耗和有害气体排放,其温拌原理是通过发泡来降低施工过程中的沥青黏度。本文结合工程实际应用,通过改进发泡设备来解决发泡管易堵塞和发泡率低等问题,同时根据试验确定发泡参数,引进扭矩来评价沥青混合料的和易性,通过线性拟合来确定泡沫温拌沥青混合料的生产和摊铺温度。

关键词:泡沫温拌;发泡设备;高压雾化喷淋;和易性;方差分析

中图分类号:U414文献标识码:A文章编号:1003-5168(2021)03-0080-04

Research on Engineering Application of Foamed Warm

Asphalt Mixture Technology

CUI Meng1 GENG Jun2 LI Feng2 DANG Zhengxia1YU Xin3

(1. Shandong Luyida Transportation Technology Co., Ltd.,Linyi Shandong 276000;2. Linyi Municipal Group Co., Ltd.,Linyi Shandong 276000;3. Hohai University,Nanjing Jiangsu 210098)

Abstract: As a kind of warm mix technology, foam warm mix asphalt can significantly reduce energy consumption and harmful gas emissions in the production process of asphalt mixture, its principle of warm mixing is to reduce the viscosity of asphalt during construction through foaming. In this paper, combined with practical engineering applications, the foaming equipment was improved to solve the problems of easy blockage of the foaming tube and low foaming rate, at the same time, the foaming parameters were determined according to the test, the torque was introduced to evaluate the workability of the asphalt mixture, and the production and paving temperature of the foamed warm-mix asphalt mixture was determined by linear fitting.

Keywords: foam warm mixing;foaming equipment;high-pressure atomization spray;workability;variance analysis

温拌技术是近年来发展起来的一项新兴绿色交通技术,温拌沥青路面性能与传统热拌沥青路面相当,却可以降低施工温度20~30 ℃,大幅度减少生产期间的能源消耗和有害气体排放[1]。作为温拌技术的一种,泡沫沥青技术是指将一定比例的水与热沥青同步加入发泡装置内,冷水遇热沥青急剧汽化,体积迅速膨胀,生成泡沫沥青。沥青以泡沫形态喷入拌缸,与集料拌和成沥青混合料,泡沫沥青的黏度大大降低,和易性增强,使得泡沫沥青混合料可以在比常规热拌沥青混合料少的情况下拌和与施工[2]。

本文结合泡沫温拌沥青混合料的前期研究,总结应用经验,对泡沫温拌沥青的发泡生产设备进行改造,验证其发泡生产参数,并对城市道路常用的AC-20泡沫温拌沥青混合料进行配合比设计。其间,实验室通过检测其扭矩与和易性来指导工程施工温度设计,施工人员铺筑了工程试验段。

1 试验材料与试验检测方法

1.1 材料

本研究采用青島日石吉通沥青有限公司生产的70#道路石油沥青,集料采用石灰岩,规格分别为0~5、5~10、10~20 mm,其指标均符合《公路沥青路面施工技术规范》(JTG F40—2004)技术要求。

1.2 试验方法

在检测沥青发泡效果时,本文采用最大膨胀率和半衰期作为评价指标。最大膨胀率是指泡沫沥青发泡状态下的最大体积与未发泡时沥青体积的比值,反映泡沫沥青黏度变化的大小;半衰期是指泡沫沥青从最大体积衰减到最大体积的50%所用的时间,以秒(s)计,反映泡沫沥青的稳定性[3]。工程实践中,为使泡沫沥青和集料在拌和过程中充分裹附,增加沥青混合料的和易性、均匀性和稳定性,人们需要确保泡沫沥青具有较大的膨胀率和较长的半衰期。

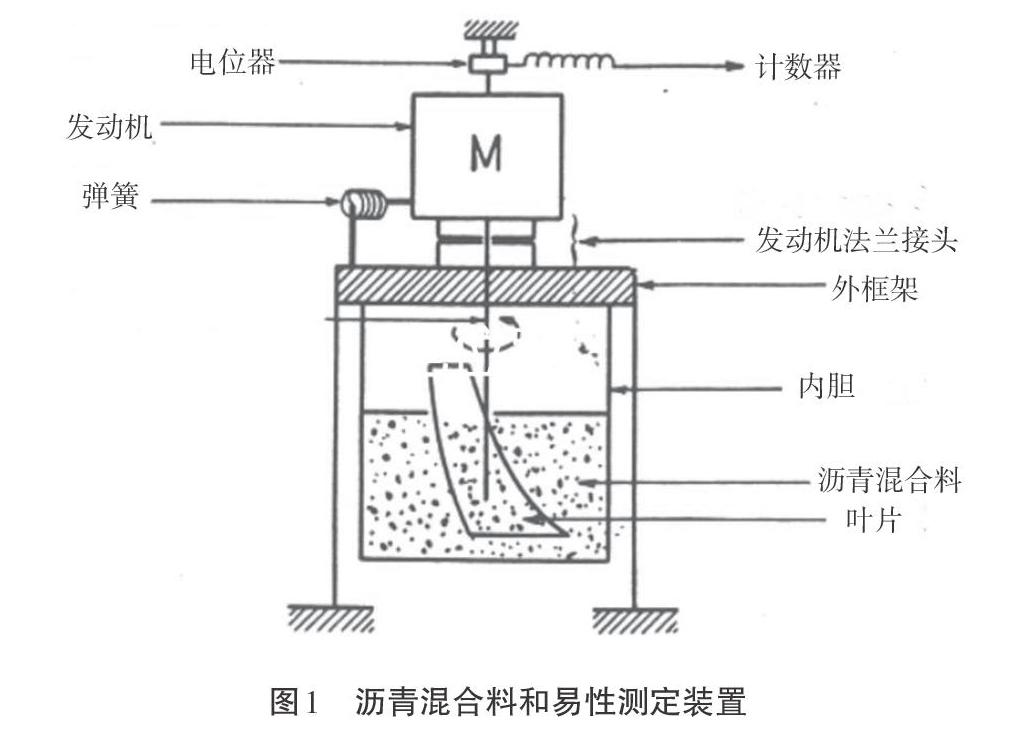

进行泡沫沥青混合料和易性评价时,本文采用扭矩法检测其和易性。本试验采用的装置是拌合筒,用以模拟沥青混合料在拌锅中的拌合过程,如图1所示。其间将焊接三叶片的转轴埋入拌合筒里的沥青混合料中,转轴上嵌入扭力扳手,研究人员在一定温度下以恒定速率转动转轴,并在扭力扳手上读出相应的扭矩值,依据扭矩的大小来评价沥青混合料的和易性[4-5]。

2 研究结果分析

2.1 发泡设备改进及效果评价

温拌用泡沫沥青生产设备是泡沫温拌技术的核心,目前,国内温拌用泡沫沥青生产装置仍依靠进口,加上关税等各项费用,泡沫沥青生产设备的国内销售价格昂贵,同时进口设备后期服务困难,这在很大程度上限制了泡沫温拌技术的发展。前期,本项目引进了多台发泡设备,但其在应用过程中存在很大的问题。例如,生产过程中,由于泡沫沥青体积迅速膨胀,喷头易粘接沥青;生产结束后,在温度冷却过程中,沥青易流淌到高压喷头孔内,从而引起喷头堵塞;发泡管存在沥青冷却后易堵塞、泡沫分布不均匀而影响泡沫沥青的发泡率等问题。

目前,沥青发泡设备的主要组成为:水添加系统、沥青发泡系统和设备控制系统。根据前期应用,需要改进的设备难题有:水的精确添加、温拌设备与拌和楼的接口处理和发泡均匀性控制。为解决上述问题,本项目在实施过程中对发泡设备进行了如下改造。

一是发泡管进水喷头的防堵塞装置采用可拆卸的高压雾化喷淋装置、挡板和可伸缩推拉板。高压雾化喷淋装置一侧设有挡板,挡板上设有旋转扳手,人们可以通过旋转扳手转向,使得挡板挡住供水通道,生产结束后,高压雾化喷头通过推拉扳手退回供水通道,通过旋转挡板转向阻挡沥青进入供水通道,有效防止发泡管进水喷头堵塞。二是设置螺旋片导流装置。发泡管内热沥青遇水迅速发泡,形成泡沫沥青,由于水喷入时有一定压力,因此发泡管内容易迅速形成漩涡流,带动导流螺旋片自转,对泡沫沥青形成混合和搅拌作用,泡沫分布均匀,防止泡沫沥青冷却后堵塞发泡管。三是发泡管周围设置循环导热油。这样不仅保证了发泡时沥青的发泡温度,而且使沥青在发泡管内处于热流动状态,避免沥青残留和冷却而堵塞发泡管进料口。在生产过程中,改进后的发泡设备表现出良好的发泡效果,如图2所示。

2.2 确定发泡参数

在生产过程中,影响沥青发泡效果的主要因素有两个,即沥青发泡温度和发泡用水量。

2.2.1 确定发泡温度。下面分析不同发泡温度(120、130、140、150、160 ℃)下泡沫沥青的最大膨胀率和半衰期,结果如图3所示。由图3可知,泡沫沥青的最大膨胀率随发泡温度的升高而持续增大,而当发泡温度高于150 ℃以后,最大膨胀率增加缓慢,温度对最大膨胀率的影响减弱,当发泡温度由140 ℃升高到150 ℃时,最大膨胀率提高20.8%,而发泡温度由150 ℃升高到160 ℃时,最大膨胀率仅提高1%。为验证此分析,本研究对实验室不同温度下的最大膨胀率进行方差分析,试验温度分为120~150 ℃和150~160 ℃,结果如表1所示。由表1可知,在120~150 ℃范围内,温度对最大膨胀率影响的显著系数为0.036,小于0.05显著水平,其为显著影响因素[6]。而当温度升高至160 ℃时,温度的显著系数大于0.05,其为不显著影响因素。

半衰期随发泡温度的升高持续减小,在120~160 ℃的范围内,温度对半衰期的影响显著,分析结果如表2所示。通常,相关规范要求半衰期≥10 s,这样便可满足施工要求。因此,经综合考虑,70#基质沥青的最佳发泡温度为150 ℃。

2.2.2 确定发泡用水量。由图4可知,用水量对最大膨胀率和半衰期具有显著影响,若满足相关规范要求半衰期≥10 s,则用水量需要小于2.5%,但用水量由2.0%提高到2.5%时,半衰期衰减严重,因此为追求较高的最大膨胀率和较大的半衰期,本研究选取最佳用水量为2%。

2.3 配合比设计

泡沫沥青温拌混合料的目标配合比设计按照《公路沥青路面施工技术规范》(JTG F40—2004)中的热拌沥青混合料配合比设计方法,马歇尔试验的各项技术指标均与常规热拌沥青混合料一致。集料采用石灰岩,规格分别为0~5、5~10、10~20 mm,级配设计曲线如图5所示,马歇尔体积指标如表3所示。

2.4 泡沫沥青混合料和易性研究

通常,温拌技术通过降低沥青结合料黏度的原理来增加混合料的和易性,从而降低生产和施工温度。实验室检测泡沫沥青黏度时,由于泡沫的存在使得测定布氏旋转黏度时误差较大,因此人们在实际工程中采用扭矩法测量混合料的和易性,确定泡沫沥青的温拌效果。下面在实验室状态下拌和普通的沥青混合料AC-20和泡沫温拌沥青混合料,在温度为110、120、130、140、150、160 ℃的条件下分别测定混合料的扭矩,结果如图6所示。由图6可知,同一温度下,泡沫沥青混合料的和易性明显优于普通沥青混合料。

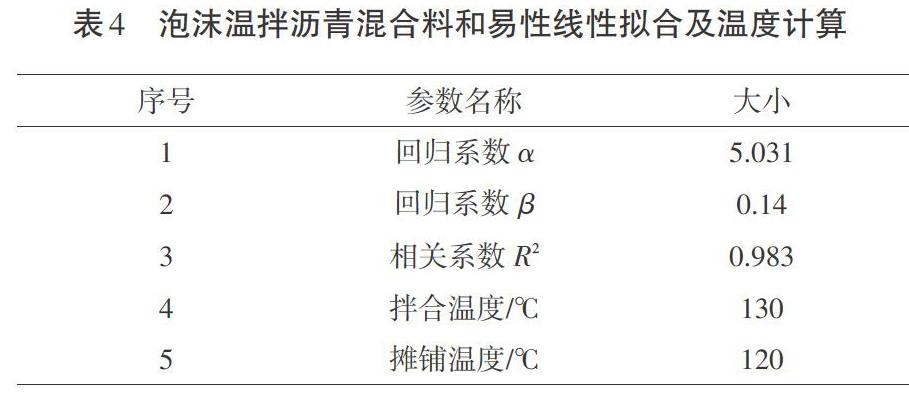

一般认为,沥青混合料的扭矩和温度之间存在如下关系:

[lny=α-βx] (1)

式中,[y]为因变量,即和易性试验中的扭矩值,N·m;[α]、[β]为回归系数;[x]为独立变量,即温度,℃。

根据现场实践经验,普通热拌沥青混合料的出场温度为155 ℃,摊铺温度为145 ℃,经测定,在和易性试验中,不同温度下(155 ℃和145 ℃)沥青混合料的扭矩分别为24.53 N·m和28.53 N·m。下面以这两个扭矩为普通沥青混合料拌合和摊铺的和易性标准,根据式(1)进行温拌沥青的线性拟合,结果如表4所示,然后分别计算不同泡沫温拌沥青混合料达到这两个扭矩值时的温度,以此指导现场施工。

2.5 泡沫沥青混合料试验段铺筑

根据以上研究,本项目进行了泡沫温拌沥青混合料试验段的施工。本次试验道路铺筑所用的拌合楼为AMP-4000C改进型间歇式拌合楼,实际产量为280 t/h左右,拌和楼生产均由计算机全程自动控制,拌和楼计量较為准确。在生产过程中,沥青加热温度控制在150~155 ℃,矿料加热温度控制在150 ℃左右,水选用常温水,湿拌时间为30 s(从沥青添加完开始计时),每盘料生产周期约为60 s。沥青混合料的出场温度为130 ℃,摊铺温度为120 ℃。

试验段采用的碾压方案如表5所示。现场施工及取芯情况如图7所示,最终测定结果表明,其压实度超过98%。

3 结论

本项目从实际出发,通过改进发泡设备的可拆卸的高压雾化喷淋装置和螺旋片导流,有效提高沥青的发泡效果。通过实验室内测定其最大膨胀率和半衰期,本研究确定70#沥青的发泡温度为150 ℃,最佳用水量为2%。通过对沥青混合料的和易性研究及线性拟合,本研究最终确定AC-20沥青混合料的拌和温度为130 ℃,摊铺温度为120 ℃。

参考文献:

[1]徐世法,颜彬,季节,等.高节能低排放型温拌沥青混合料的技术现状与应用前景[J].公路,2005(7):195-198.

[2]吴英彪,郭艳芳,石津金,等.泡沫沥青温拌技术在道路工程中的应用[J].市政技术,2011(4):17-21.

[3]徐金枝,郝培文.沥青发泡性能评价指标及优化设计研究[J].建筑材料学报,2011(6):776-780.

[4]GUDIMETTLA J M,COOLEY L A,BROWN E R.Workability of Hot Mix Asphalt[R].2003.

[5]KHALIL S M,RAHMAN M Y A,ARSHA A K.Development of Workability Measuring device for Asphalt Mixture using Transducer by means of Energy and Temperature Regulator[J].European Journal of Scientific Research,2011(3):396-405.

[6]卢纹岱.SPSS统计分析[M].北京:电子工业出版社,2012:215-250.