高速铁路路基防护工程预应力锚索施工拉拔试验

(中交四航局第一工程有限公司,广东广州 510310)

1 工程概况

云桂铁路云南段YGT-3标段正线起讫点桩号为DK407+070~DK473+300,线路长度为64.571 km(短链1.659 km),该工程标段隧道共22座38 443 m;正线桥梁共27座7 986 m,正线桥隧比重为71.9%。

标段沿线地质构造复杂,岩体破碎,不良地质发育,主要不良地质有滑坡、岩堆、危岩落石、岩溶、人为坑洞、顺层、断层及大变形等。因此,设计土质、软质岩、节理裂隙发育的硬质岩路堑边坡防护需施作锚索框架梁。

2 极限抗拔试验的目的

(1)明确施工边坡处地层中锚索的安全系数、极限承载力。

(2)揭示施工部位的地层条件存在影响锚索锚固力的各类因素、影响程度。

(3)对每个部位施工锚索工程的施工工艺进行检验。

(4)核对工程设计的参数,为后期锚固工程施工的动态设计提供相关的参考数据,保障锚固工程的设计合理、施工安全、经济成本。

3 试验方案

(1)试验地点:根据地质情况,结合现场实际情况,所选试验地点与主体边仰坡地质情况基本相符。

(2)试验锚索参数:根据设计及地质情况,试验锚索选锚固长2.5 m,锚索自由段长4.0 m,锚索下料长8 m,索体倾角水平向下15°,锚索试验根数6根。

(3)试验设备:本次试验采用YQC150C-200型穿心式千斤顶、xy-2pc地质钻机、ZB4-500型高压电动油泵、对应标定的油压表,使用游标卡尺、直尺测量锚索位移。

(4)试验荷载:试验最大荷载取锚杆杆体承载力标准值的0.8倍(1 041.6 kN)。张拉试验采用循环加、卸载法,整体张拉。

4 试验工序

试验施工工序:钻孔→清孔→锚索制作→锚索安装→注浆→锚垫板安装→锚索张拉→数据采集、记录→数据分析→结论[1]。

4.1 钻孔

根据选定试验锚索点确定锚孔位置,准确安装固定钻机,钻孔采用冲击式钻机干钻。锚孔直径为130 mm,深度不小于6.7 m。

4.2 清孔

成孔后,采用高压风吹清孔,确保孔内无尘渣、积水。

4.3 制索

截取5束8 m钢绞线,锚索头部使用Ф42铁管制作60°导向锥,在锚索的锚固段每间隔1 m设置1个护中环,加工材料采用聚乙烯塑料板,厚20 mm,每个扩张环中间锚索采用细铁丝绑扎;锚索自由端的每根钢绞线均穿套1根Ф20~22 mm规格的PVC塑料保护管,在保护管两端10~20 cm范围内注满黄油,再采用工程胶布外绕封闭固定。

4.4 锚索安装

采用人工下锚体的方式,将锚索插入锚孔内,距离孔底0.2 m居中安放,在锚孔外预留钢绞线长1.5 m。

4.5 锚索注浆

锚索注浆采用M40水泥砂浆(锚杆M35水泥砂浆),注浆采用一次孔底返浆法,注浆密实饱满。

4.6 锚垫板安装

待注浆完成后,对锚孔周边50 cm内的岩面延坡面进行找平,安装2块400 mm×400 mm×20 mm割孔钢板充当锚垫板,垫板使用锚筋支撑加固,确保垫板紧贴岩面,且钢绞线沿垫板中心伸出。

4.7 锚索张拉

张拉前进行锚具安装,将锁具锁上,人力使用工作锚将锁片压紧,对坡体和张拉前方采取临时性的安全防护。

待锚孔注浆达到设计强度的70%后进行张拉试验。张拉机具在张拉施工前须进行标定,防止产生应力误差,本工程锚索拉拔试验分为6次3级进行。锚索在张拉过程中,逐级加载,每级加载为循环荷载,预估最大试验荷载取杆体承载力的0.8倍,约1 302 kN。先对锚索施加一个初始的荷载,确定锚头位移的初始读数并记录。待张拉施加到第一级的荷载时,记录锚头的位移值,再卸载到初始荷载并记录位移值,按序根据加荷的等级进行加载、卸载,增加一级荷载均须稳定5 min。荷载增加至每次末级累加值时须稳定10 min,该过程中在各个时间段内及时测读并记录锚头的位移值[2]。

加载应保持平稳,速率掌控在0.1 倍/min设计值,卸载的速率不超出0.2 倍/min设计值。张拉时每级荷载钢绞线的伸长值、稳定过程的伸长值均应及时记录,将记录伸长值与理论伸长值进行对比。每等级实际伸长值与理论伸长值的比对中,实际伸长值不能超出理论伸长值的±6%,如超出需查明原因并进行相应的处理。

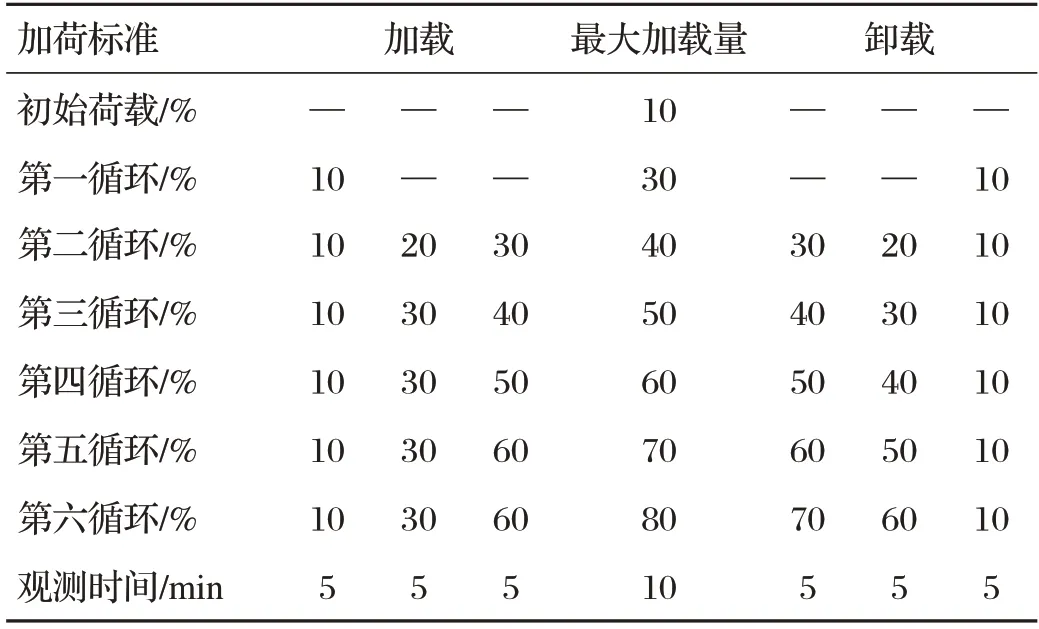

具体加荷等级与观测时间如表1所示。

表1 锚索基本试验加荷等级与观测时间

在锚索的拉拔试验施作过程中,出现下列情况时,视为破坏并立即终止加载。

(1)锚头位移出现不收敛;

(2)锚固体从岩土层中拔出;

(3)锚索(杆)从锚固体中拔出;

(4)锚头的位移总量超出设计的允许值;

(5)进行下一级荷载时,产生的锚头位移增量超出上一级进行荷载时产生的位移增量的2倍;

(6)锚索张拉过程中材料出现拉断。

4.8 数据记录

锚索施工的张拉试验应根据循环加卸荷载等级与位移观测表实施,每增加荷载后至少5 min后进行观测,在观测的时间段内,测读的锚头位移次数不少于2次。锚头的位移量不超过0.1 mm时,再施加下一级荷载,否则会加长观测时间。锚头的位移量在2 h时间内小于2.0 mm时,方可施加下一级荷载,应同步记录锚索每级荷载时对应的伸长量[3]。

5 数据整理及讨论

5.1 绘制荷载与位移曲线

根据锚索抗拔试验结果,按照荷载对应的锚头位移列表进行整理,绘制锚索荷载-位移(P-S)曲线图、锚索-弹性(塑性)位移(P-Se、Sp)曲线图。

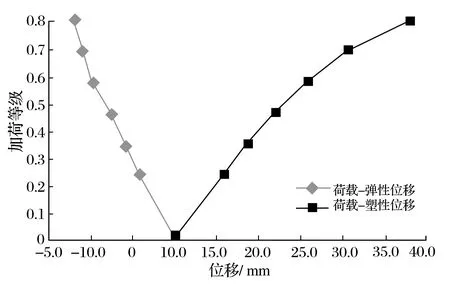

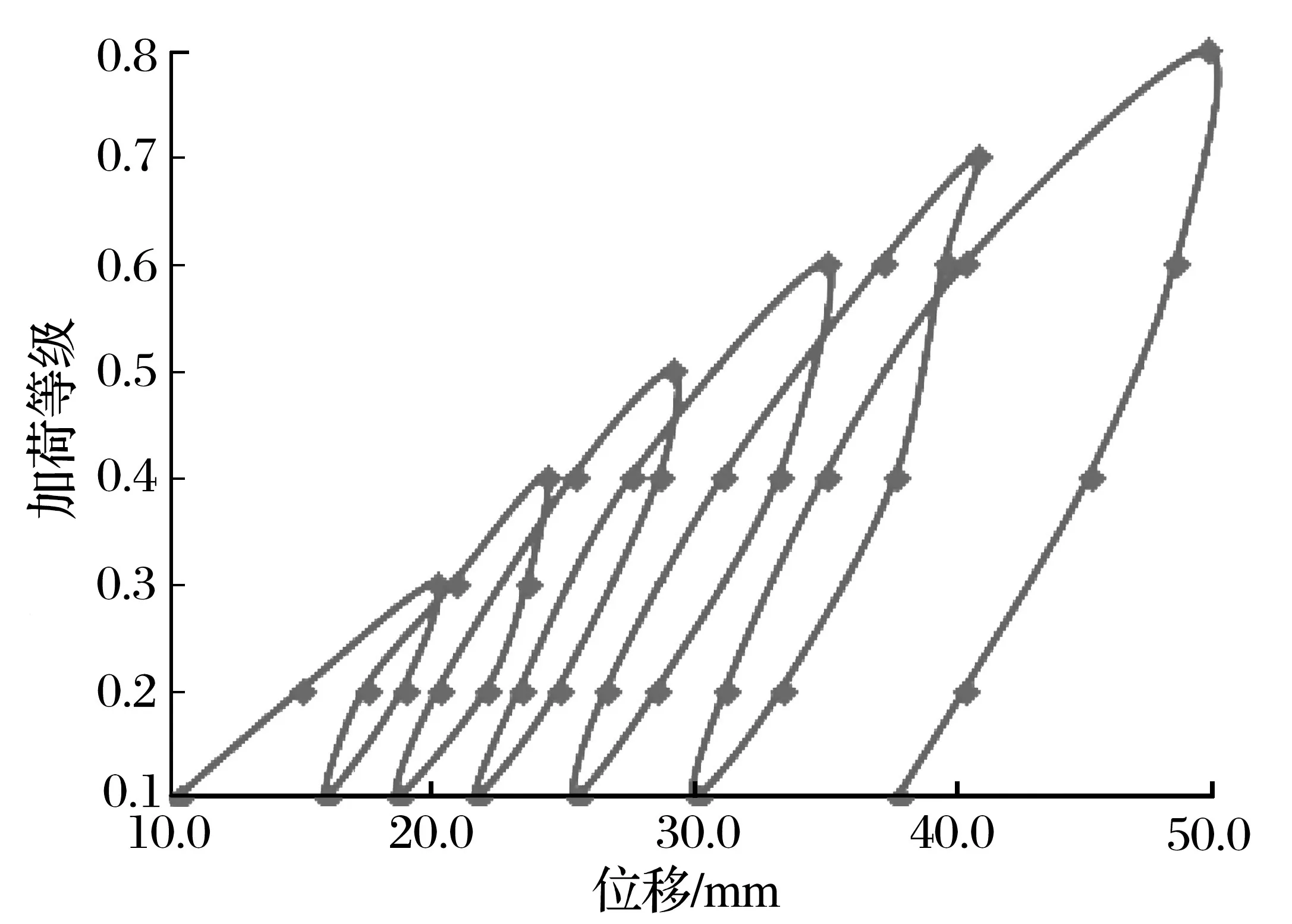

试-1荷载位移P-S曲线如图1所示,试-1荷载-弹性、塑性位移如图2所示。

图1 试-1荷载位移P-S曲线

图2 试-1荷载-弹性、塑性位移

5.2 讨论

5.2.1 锚索极限荷载力确定

本次拉拔试验中,6孔试验孔加载至锚索索体承载力标准值的80%时仍未破坏,锚索的极限荷载力取最大试验荷载,即锚索极限荷载力1 041.6 kN。

5.2.2 岩层与锚固黏结强度

通过试验取得的锚索极限荷载,计算岩层与砂浆锚固体间的极限抗剪强度,岩层与砂浆锚固体的极限抗剪强度大于设计要求强度1.00 MPa。

5.2.3 锚索的安全系数

通过极限抗剪强度,计算设计锚索极限荷载是否满足锚固工程稳定、安全的需要,永久锚杆(锚索)最小安全系数为2.2。

(1)锚固段8 m,设计孔径130 mm,施加预应力N1为880 kN,岩层与砂浆锚固体间极限破坏荷载为3 330.91 kN。安全系数K1为3.7。由于3.7>2.2,故设计参数满足锚固工程稳定、安全的需求。

(2)锚固段7 m,设计孔径130 mm,施加预应力N1为880 kN,岩层与砂浆锚固体间极限破坏荷载为2 914.55 kN。安全系数K2=3.3。由于3.3>2.2,故设计参数满足锚固工程稳定、安全的需求。

6 结语

综上所述,锚索拉拔试验为多循环加载卸载过程,操作与记录较为烦琐,现场管理人员及操作人员在试验过程中须细心谨慎,顺利完成锚索试验。在拉拔试验中,锚垫板安装决定了试验能否成功,在锚垫板安装前,须对试验孔岩面进行找平,且凿至稳固岩层。建议采用20 mm厚的割孔钢板作为锚垫板,采用锚杆将钢垫板固定在岩面,确保钢板紧贴岩面、钢绞线顺直穿出。