某型发射装药尾座开裂研究

李便花,潘会平,尤 杨,和海亮,苑 哲,赵 云

(1.山西北方晋东化工有限公司,山西 阳泉 045000;2.陆军驻太原地区第三军事代表室,山西 太原 030000)

维护国家安宁,武器装备必不可少,随着国际格局的不断变化,装备新技术的不断更新,智能化、信息化弹药发展迅速,但常规弹药也是必不可少的,发射装药是常规弹药的起始元件,为弹丸飞离炮膛提供动能,因此发射装药的可靠性与安全性也是武器装备的重要特性。

1 发射装药

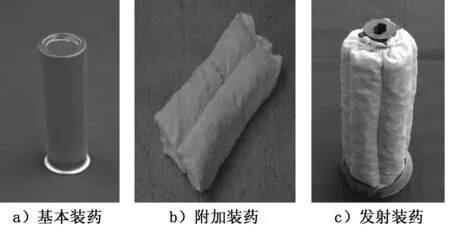

发射装药由基本装药与附加装药组成。其作用原理为:击针击发基本装药底火,底火发火点燃基本装药中的火药,达到一定的压力后燃体冲破基本药管壳经弹尾管孔流入弹后空间,再引燃附加装药,形成高温高压气体,赋予弹丸一定初速。基本装药是小号装药,又是附加装药的点火元件。基本装药的性能对弹道稳定性有重要的影响[1]。

1.1 某型发射装药结构

某型发射装药由基本装药、附加装药及尾架组合件组成,基本装药装入尾架组合件内,附加装药装配于尾架组合件外(见图1)。

图1 某型发射装药

1.2 作用原理

尾架组合件由尾座、尾管、尾杆等通过螺纹联接的方式组合而成,发射前,发射装药与弹丸通过尾架组合件前部的尾杆连接后送入火炮内膛,尾架组合件底部的尾座卡滞于火炮炮管尾部特制的斜45°台面上。发射时,弹丸受发射装药作用产生的火药气体推动向炮口运动,同时尾架组合件受力被剪切,弹丸与尾架组合件从尾杆处脱开连接,弹丸飞出炮口,尾架组合件留于炮膛,开闩后取出尾架,可进行下一发弹丸的装填、射击,原理图如图2所示。

图2 弹丸发射前状态示意图

2 产品故障及影响

2.1 产品故障

在进行某型杀爆弹射击试验时,1发弹丸在距离目标区2 000 mm处爆炸,炮膛内只剩尾座,尾座螺纹处纵向开裂(见图3)。

图3 尾座开裂状态

2.2 危害分析

弹丸发射时,发射药正常作用,尾架组合件正常被剪切留于炮膛,弹丸在炮膛内受基本装药与附加装药火药燃烧产生的压力获得飞行初速,飞离炮膛,按照既定轨道飞行至目标区,实现其功能。如果尾架组合件未正常剪切,它会随着弹丸一起飞行,尾架组合件对于弹丸飞行状态时是多余物,它改变了弹丸的重量及定心部位,影响弹丸在飞行中的稳定性,导致弹丸飞行异常,出现近弹,形成安全隐患。

3 原因分析

根据产品结构及作用原理分析,形成故障的因素主要有:基本装药燃烧形成压力较大,对尾座造成损伤;尾座自身存在缺陷,在基本装药作用时扩大其缺陷形成故障。

3.1 基本装药

基本装药装配于尾架组合件内,底火受到外力击发而发火,点燃发射药,发射药燃烧产生的高温高压气体通过尾管喷火孔喷出点燃附加装药。根据基本装药的作用原理可知,发射药燃烧热、发射药燃烧层厚度、发射药药量、尾管喷火孔尺寸是影响尾管点火压力的因素。点火压力高,瞬间释放的压力会对尾座、尾管等形成冲击,如果压力超出尾座可承受力,尾座可能形成损伤。

3.1.1 发射药燃烧热

发射药的燃烧热是能量的来源,根据Q=PV原理,体积一定,燃烧热Q与压力P成正比关系,因此发射药的燃烧热决定着产品在作用过程中尾管及尾座承受的压力。对故障批产品基本装药所用发射药进行质量追溯,其发射药的燃烧热为(Q+52) J/g,符合指标(Q±90) J/g,对故障批产品剩余药剂随机抽取3份进行燃烧热检测,结果分别为(Q+54) J/g、(Q+10) J/g和(Q+36) J/g。通过排查,发射药燃烧热无异常。

3.1.2 发射药燃烧层厚度

产品用发射药为多孔单基发射药,燃烧层厚度决定着药剂燃烧的速度,燃烧层尺寸越薄,药剂燃烧越快;反之,燃烧层尺寸越厚,药剂燃烧越慢。根据Q=Ft,能量Q一定,燃烧时间t越短,瞬间释放的力F越大。对故障批使用发射药剩余的药剂随机抽取1 000粒进行燃烧层检测,每颗药粒经放大显微镜检测,药剂的燃烧层厚度范围为(δ-0.01)~(δ+0.02) mm,符合发射药燃烧层厚度(δ±0.03) mm的技术要求。发射药燃烧层厚度无异常。

3.1.3 发射药药量

发射药装配为发射装药配装于弹丸,在炮膛内燃烧,炮膛容积确定,发射药燃烧热确定,药量越多,药剂燃烧产生的压力越大,可能会对尾座造成影响。随机抽取故障样品批产品50套逐一进行药量检测,检测结果为(m-0.13)~(m+0.16) g,符合选定药量(m±0.5) g的要求。发射药药量无异常。

3.1.4 尾管喷火孔尺寸

火药在一定容器内燃烧产生高温高压气体,容器释放压力面积越小,输出的压力越高,容器各部件承受的压力越大。如果产品尾管喷火孔尺寸超差,小于规定尺寸时,发射药燃烧后压力骤增,可能会对尾座造成影响。对故障批产品随机抽取50发逐发进行喷火孔尺寸检测,检测结果为(D-0.01)~(D+0.02) mm,符合(D±0.03) mm的技术要求。尾管喷火孔尺寸无异常。

3.1.5 尾管点火压力

尾管点火压力超出规定指标上限时,会带来安全及质量风险,可能会对尾座造成影响。对故障批产品选定药量后尾管点火压力检测的记录进行检查,10发产品点火压力范围为(Pmax-24)~(Pmax-13) MPa,符合产品规定的(Pmax-32)~PmaxMPa的要求。随机在故障批中抽取20发产品进行尾管点火压力试验,试验结果为(Pmax-26)~(Pmax-12) MPa。尾管点火压力无异常。

3.2 尾座

尾座是由45优质碳素结构钢通过热处理加工而成。如果原材料成分、原材料内部质量、尾座热处理后的硬度有异常,基本装药发火形成瞬间释放的压力对尾座、尾管等形成冲击,尾座自身可能无法正常承受点火压力而形成损伤。

3.2.1 尾座硬度

尾座在该发射装药产品中要承载药剂燃烧产生的火药压力,因此其必须有一定的强度,如果其强度弱,承受不了火药压力,就会给产品带来质量及安全隐患。对故障尾座进行多点硬度检测,结果见表1,平均硬度为261.7 HBW,符合技术要求为257~283 HBW的规定。

表1 故障尾座硬度检测结果 (HBW)

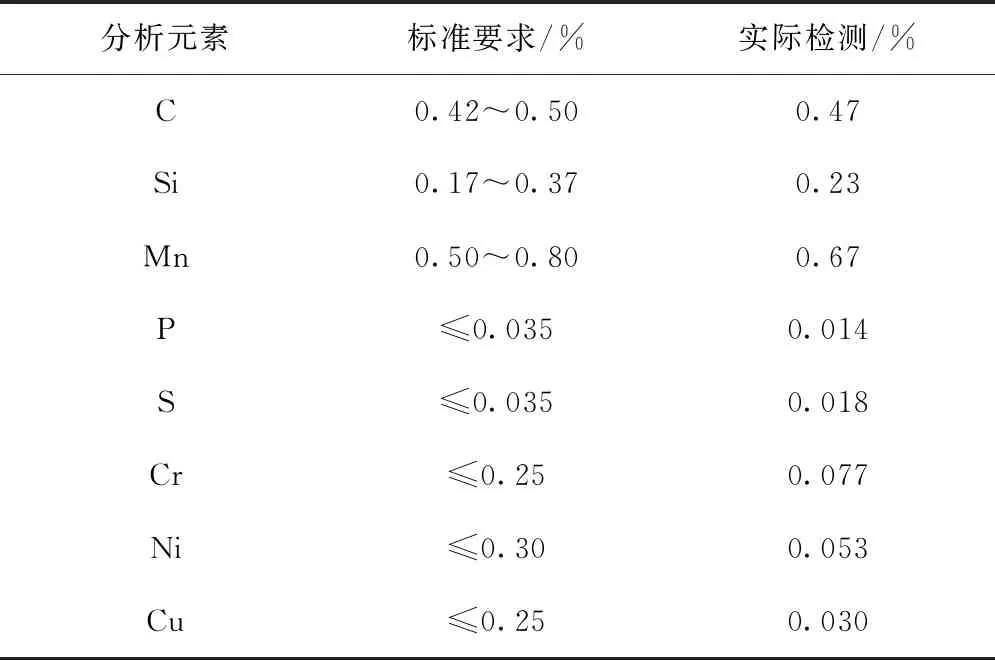

3.2.2 原材料成分

原材料的质量直接决定尾座的质量。对故障尾座所用材料的化学成分进行了分析检测,检测结果各元素化学成分均符合标准要求(见表2)。依据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,对故障尾座材料中非金属夹杂物的含量进行了分析,结果见表3,非金属夹杂物如图4所示。检测结果表明:该故障尾座显微组织中存在一定的硫化物、氧化铝、环状氧化物等夹杂物。

表2 故障尾座化学成分(质量分数)

表3 故障尾座非金属夹杂物分析

图4 非金属夹杂物

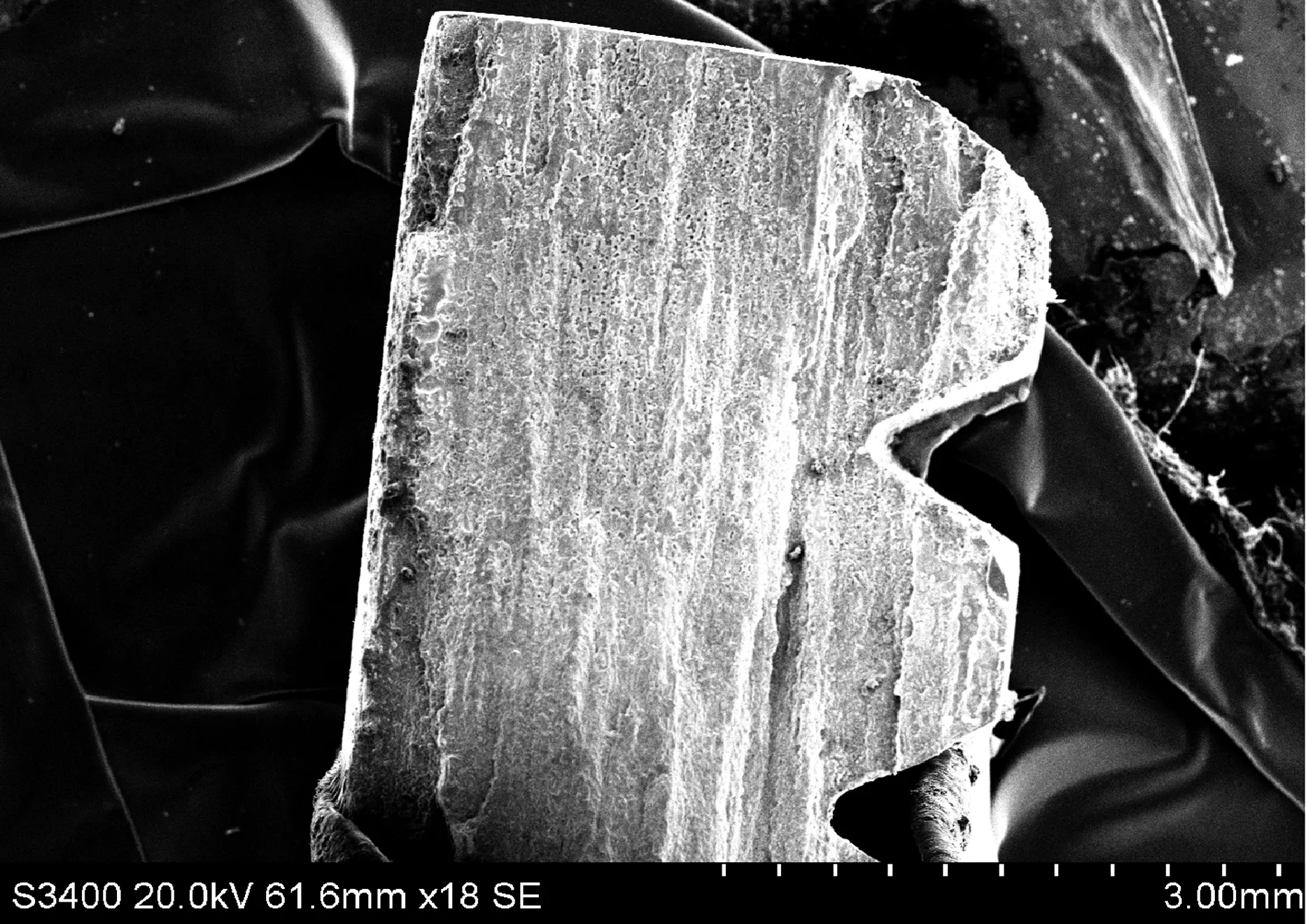

对尾座断裂部位进行电镜检测,结果如图5和图6所示。

图5 尾座裂口横断面的电镜扫描图

图6 尾座裂口处的电镜扫描图

由图5中明显可以看出,该尾座裂口横断面存在深色区域,该深色区域为碳(或其他非金属杂质)的偏析。图6中从尾座裂口处明显可见纵向分布的带状组织,对材料进行热处理后带状组织处应力较集中,塑性比正常组织差,容易在外力作用下产生开裂。从上述分析可知,原材料成分符合标准要求,但故障尾座材料成分不均匀且存在一定程度的非金属夹杂物及偏析,热处理后呈现带状组织,为原材料内部缺陷。

3.2.3 尾座原材料内部质量

故障尾座螺纹处有2条贯通整个高度的对称裂纹,断裂处可复原(见图7),断口为层状断口,无塑性变形(见图8)[2]。

图7 尾座裂纹状态

图8 尾座裂纹断口状态

对断口处的组织进行清洗,用1 400倍高倍放大电镜观察断口组织(见图9),与典型脆性断口的电镜扫描图(见图10)进行对比可见:故障尾座开裂断口的晶体圆滑,无撕裂,晶体与晶体间无相互作用,与典型脆性断口的电镜扫描图相似。上述分析可知,尾座在断裂时材料几乎没有发生明显的变形,为典型沿晶脆性断裂。这种断裂多因材料本身存在类似裂纹性的缺陷,这种缺陷易在较大载荷的作用下高速扩展导致出现断裂[3]。

图10 典型脆性断口的电镜扫描图

3.3 原因定位

由上述分析可知形成尾座开裂的原因如下:由于尾座使用的原材料45钢存在一定的非金属夹杂物及偏析,降低了材料性能,破坏了金属基体的连续性,材料本身存在隐性裂纹或在热处理时形成微小裂纹,当弹丸发射瞬间,尾座因膛内高温气体作用发生热膨胀、尾座裂纹扩展的同时,尾座承受弹丸启动时的强大拉拽作用,尾座裂纹迅速扩大并最终导致尾座从螺纹处断裂,尾座与尾管的连接失效,尾管失去约束随弹丸飞出。

4 采取的措施及验证

4.1 采取的措施

4.1.1 原材料无损检测

尾座加工前,对尾座原材料进行100%超声波探伤,剔除不合格材料。

4.1.2 热处理后无损检测

在尾座完成调质处理后(加工螺纹前),对尾座螺纹加工部位进行磁粉探伤,剔除热处理造成的不合格品。

4.1.3 硬度检测

对尾座进行序号管理,在尾座热处理后逐一进行硬度检测并进行记录,将不合格品及时剔除,降低质量风险。

4.1.4 生产过程中的检测

在尾座完成螺纹加工后、表面处理前对螺纹部位采用高倍放大镜进行检查。

4.2 验证

采取上述改进措施后,经超过1 500余发尾座的射击试验验证,未出现该类故障。

5 结语

通过上述研究可以得出如下结论。

1)尾座的开裂处为典型脆性断口。

2)尾座开裂的原因是尾座使用的原材料45钢存在一定的非金属夹杂物及偏析,降低了材料性能,破坏了金属基体的连续性,材料本身存在隐性裂纹或在热处理时形成微小裂纹,在发射装药火药气体压力的作用下,尾座裂纹迅速扩大并最终导致尾座从螺纹处断裂,属材料本身缺陷。

3)原材料的检测及过程检测是质量形成的重点,预防是质量控制的关键,强化原材料的检测及过程控制可有效降低产品质量风险。