米拉多铜矿矿石破碎站及胶带输送系统重负荷试车实践

张星凯

(中铁建铜冠投资有限公司, 安徽 铜陵 244000)

1 前言

米拉多铜矿是厄瓜多尔东南部萨莫拉- 钦奇佩省境内的一个大型铜矿床。矿床中目前回收的有用金属为铜,项目由中国恩菲工程技术有限公司设计,项目设计能力为2 000万t/a,矿石破碎机及输送系统设计能力为5 400 t/h,最大输送量6 400 t/h,设备性能国际领先。

矿石破碎站及胶带输送系统的工艺过程:来自采场的矿石通过旋回破碎机破碎后进入受矿仓,然后通过仓下的重型板式给料机向转载胶带机给料,转载胶带机在No.1转运站将矿石转运至1#矿石胶带机上,1#矿石胶带机在No.2转运站将矿石转运至2#矿石胶带机上,2#矿石胶带机向选矿厂的粗矿堆供矿。转载胶带机受料处胶带面绝对标高为1 155.5 m,2#矿石胶带机卸料处胶带面绝对标高964.6 m,系统输送高度为-190.9 m,正常生产时此系统属于发电状态[1]。

矿石破碎站主要设备:1台PG60-110E旋回破碎机,由美卓矿机提供;1台AF12-3048MN-8000重型板式给料机,由美卓矿机提供;1台125/32 t吊钩桥式起重机,由太原重工股份有限公司提供。

矿石胶带输送系统由3条胶带输送机组成。其设计技术参数见表1。3条输送机均由比塞洛斯淮南机械有限公司提供,钢丝绳芯胶带[2]。

表1 矿石胶带输送系统设计技术参数

2 矿石破碎站及胶带输送系统重负荷试车前准备

重负荷试车前,矿石破碎站及胶带输送系统已完成单机试车及系统联动试车。在设备性能正常、电控等保护装置完善的前提下才能开展重负荷试车,同时通讯设施、交通工具及安全、环保措施必须到位。

2.1 重负荷试车矿石用量

根据旋回破碎机磨合要求,试生产过程各阶段负荷率、对应的矿石处理量、各阶段连续试生产时间见表2。采矿场需同步做好供矿计划。

表2 矿石破碎站及胶带输送系统重负荷试车计划

各检查点须详细记录设备运行参数及运行过程中发现的问题。如问题不影响系统试车,则不中断试车工作,留待试车后集中处理。如问题达到参数设置极限值,设备或系统将自动停车。

各岗位巡检员、专业点检员、安全环境检查员根据自己的职责,在各设备点检表及岗位交接班记录本上详细记录设备运行参数及存在问题,供评定试车结果。

2.2 明确开停车顺序及其他保护措施

重负荷试车过程中严格按照联动试车已经确定检查过的开停车顺序进行。开车顺序:冷却循环水—2#胶带输送机—1#胶带输送机—转载胶带输送机—重型板式给料机(粉矿回收胶带机同步启动)—除铁器- 旋回破碎机。停车顺序:旋回破碎机—重型板式给料机(粉矿回收胶带机同步停)—除铁器—转载胶带输送机—1#胶带输送机—2#胶带输送机—冷却循环水。

从联动试车开始,系统开停车工作将由现场人工启停转换至自动控制系统按设定程序进行,自动控制系统操作台设在旋回破碎站控制室,操作人员通过电脑操作界面完成设备或系统的开停车作业。具体步骤:控制室操作人员通过对讲机通知各岗位操作人员将设备启动旋纽切换到远程状态,控制室给出启动警报(声光报警,持续5秒),先逐台进行远程手动启动,现场确认设备可启动后,切换至远程自动操作,由自控系统按设定好的程序启动设备运行。

碎矿系统的顺序与联锁控制:为了防止重负荷试车过程中后序作业因特殊原因突然停止时,前序作业来不及停止而产生更大的事故,因此在自动控制系统中对该作业系统设定顺序与联锁控制。碎矿系统的顺序与联锁控制程序主要有:在远程自动运行模式下,后序设备没有启动运行,前序设备将保护性地不允许启动。任何设备故障停车时,其前面工序作业都将保护性停止运行。

为防止旋回破碎机破碎产品对重型板式给料机链板面的强烈冲击,破碎机下方的受料仓严禁开空,应始终保持一定的料位。在重负荷试车启动前,应预先准备约500 t粉矿由破碎机进入受料矿仓,起到链板缓冲垫层的作用。

3 重负荷试车过程中存在的问题及解决措施

矿石破碎站及胶带输送系统于7月18号完成整体联动试车,进入重负荷试车阶段。在2个月的重负荷试车周期内,设备运行情况逐渐趋于正常,生产系统逐步稳定,系统产能达到6 400 t/h,超过了设计能力。现将试生产主要实践加以总结,以供同类项目借鉴。

3.1 试车不能连续

润滑系统采用水冷方式。即冷却塔处理后的冷水由管道泵送入润滑站冷却器进水口,通过热交换后,冷却器排出热水至冷却塔强制散热,循环利用。根据破碎机操作手册,采用ISO68级润滑油,回油管油温正常设定值为39 ℃~46 ℃,报警温度46 ℃,高温强制停车温度值为52 ℃[3]。

重负荷试车约1 h时间,旋回破碎机因润滑站回油温度超过正常设定值而强制停车。其原因分析如下:

(1) 旋回破碎机传动齿轮磨合不到位。因旋回破碎机大齿轮底面加工精度欠缺,造成设备传动时摩擦加大、热量增加。安装时虽使用油石对齿轮进行了初步打磨处理,但因磨合期不够,齿轮啮合额外散热现象严重。

(2) 动锥空转过快。因旋回破碎机处理能力大,第一和第二阶段试车时供矿量小,破碎机腔内不仅不能形成挤满给矿,而且时常出现动锥空载快速旋转的现象。空转不仅消耗电能做无用功,而且产生额外的热量,增加了润滑系统的负担。

(3) 润滑站冷却水设计能力不足。施工图设计中,润滑站循环冷却水设施采用2台8 m3/h的管道泵(其中1台备用)和1台12 m3/h逆流式冷却塔。管道泵将冷却塔冷却后的水扬送到润滑站冷却器进水口,冷却器热水返回到冷却塔。设计只考虑正常生产时最小循环冷却水用量,未考虑试车时磨合和动锥空转等非正常工作状态下额外散热所需的冷却水量。这也是回油温度爆表的原因之一。

正对回油温度爆表,现场采取的解决措施如下:

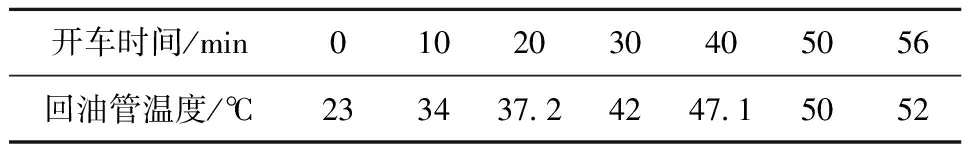

首先采用加大润滑系统冷却水量的办法,将冷水泵由设计的1台生产1台备用改为2台同时生产。润滑系统循环水水量虽加大了一倍,但因冷却塔能力所限,随着破碎机开车时间加长,冷水温度不断上升,回油油温也不断上升,旋回破碎机同样遭到强制停车。2019年8月15日,回油管温度随开车时间升高记录详见表3。

表3 回油管温度随开车时间升高记录

后采用在冷水箱中投加冰块强制降温的办法。由于冰块消耗量太大,无法长期采用。

目前采用热水定期整体更换的方法。即待旋回破碎机开车接近1h,用水车中自然新水置换水箱中水,使循环冷却水水温恢复到开车前的温度。此办法虽能控制回油温度,但需附加水车,也不是长久之计。

根本的解决办法是更换冷却塔和循环泵。根据试生产得到的数据,采用1台21 m3/h冷却塔、2台21 m3/h·台循环水泵(其中1台备用)即能满足各种工况要求。此设备正在订货中。

3.2 人员无法在平台站立

重型板式给料机链板由1台18 kW电机驱动,链板间缝隙落下的粉料通过胶带机收集排至转载胶带机上。施工图在高度1.2 m处设有链板传动部分的操作平台,给料机传动部分与平台脱离。重负荷试车初期,在10 Hz和20 Hz的电机频率下,平台振动不明显。电机频率30 Hz时平台振动显现,40 Hz时振动厉害,50 Hz人员无法在平台站立。现场检查发现,平台与给料机在一处焊接相连,显然振源来自给料机的传动部分。将给料机的传动部分拆卸后发现,电机联轴器的梅花形弹性体(橡胶件)损坏,更换后电机振动大幅度降低,但还未达到到正常范围内。进一步的调查发现,联轴器的孔与电机的轴间隙偏大,导致不能对中,采用乐泰胶处理了间隙后再进行电机振动测试,振动值满足正常范围。操作平台振动恢复正常范围。

3.3 停车维修

试车时,转载胶带机发生两次纵向撕裂,撕裂长度分别约为52 m和2.1 m。撕裂位置均在胶带机受料漏斗落料处,初步判断是从重型板式给料机排出的金属异物刺穿胶带所致。第一次撕裂时,防撕裂装置因故障未动作,胶带损坏长达52 m,造成3天停车维修。第二次撕裂时,防撕裂装置动作,损坏长度较短。由于安装空间受限,除铁器只能布置在转载胶带机受料点后面,对受料处铁件不起作用。为此,漏斗的型式就显得格外重要。虽转载胶带机采用敞开式直接受料方式,沿矿流方向漏斗宽度渐大,以释放矿石对漏斗的侧面挤压力,从而降低皮带撕裂发生的概率,但下料情况太复杂,漏斗的特殊设计也不能完全避免事故发生。

受胶带修复胶供应限制,52 m撕裂段只能暂时空载不布矿,摄像头得到的信号传递到中控室控制重型板式给料机的启停,从而达到撕裂段空载的目的。在等待修复胶的时间里,先将纵向撕裂段用φ3.2 mm焊条铁丝间隔250 mm简单捆绑,每个点可以绑两道。绑头留在胶带工作面侧,绑头对托辊和滚筒不会产生伤害。在52 m不布料的情况下,系统运输能力仍有5 100 t/h。

3.4 清理工作量大

与重型板式给料机配套的拦矿板和排矿漏斗由美卓矿机一起提供[4]。重负荷试车时,由于拦矿板与排矿漏斗(1)宽度不一致,在驱动滚筒中心线处两者连接不紧密,造成持续矿石散落现象。严重时散落的矿石直接淹没下方的粉料收集胶带机传动装置,造成粉料收集胶带机减速机齿轮过负荷断裂,同时造成操作平台堆矿严重、清理困难。

重型板式给料机与拦矿板及排矿漏斗现状关系如图1所示。链板褶边内侧的宽度为3 048 mm,拦矿板宽度为2 902 mm,排矿漏斗(1)宽度为3 277 mm,排矿漏斗(1)单侧比拦矿板宽187.5 mm。每侧两块宽187.5 mm的钢板分别于拦矿板和排矿漏斗(1)焊接,然后通过螺栓将两块187.5 mm的钢板连接,即完成拦矿板和排矿漏斗(1)的连接。在驱动滚筒中心线处链板改向运行,为适应链板改向,排矿漏斗(1)设计了R539 mm的豁口。矿石在排料时呈抛落松散状态,再加上此处矿料宽度由2 902 mm扩放至3277 mm,造成两侧187.5 mm范围内粒度较小的矿石越过链板褶边通过豁口落至下方的粉料收集胶带机上或操作平台上。

图1 重型板式给料机与拦矿板及排矿漏斗现状关系图

根据同类矿山的经验,拦矿板及排矿漏斗(1)的宽度相同,才能最大限度地减少矿料在驱动滚筒处的散落。链板改向时,矿石虽呈抛落松散状态,因拦矿板与排料漏斗(1)宽度相同,靠近漏斗侧壁的抛落矿受限于漏斗壁的约束,基本上自然垂直落于正下方的转载胶带输送机上,只有极少量的细粒矿石穿过链板面与豁口之间的缝隙再越过链板褶边散落到操作平台上,然后通过散落物料收集溜槽将少量细粒矿石排至排矿漏斗(2)中。正确的重型板式给料机与拦矿板及排矿漏斗关系如图2所示。

图2 正确的重型板式给料机与拦矿板及排矿漏斗关系图

4 结论

从米拉多铜矿矿石破碎站及输送系统在试车过程中出现的情况,可以得到:

(1) 首先,设计者必须熟悉设备性能和试车各个阶段可能出现的情况,施工图中必须对各种情况有应对设施。

(2) 施工单位设备安装时必须首先检查各部件是否完好,必须严格按图施工。

(3) 试车前所有的保护设施必须准确到位,不留死角。