某金矿选矿工艺改造及生产实践

李兆军, 王成龙, 张洪涛, 朱红岩

(内蒙古金陶股份有限公司, 内蒙古 赤峰 024327)

1 前言

某金矿选厂始建于1988年5月,1990年5月投入生产,由北京有色金属设计院设计,原设计为矿石处理量300 t/d的全泥氰化炭浆工艺,后经改造扩建为矿石处理量450 t/d的混汞+全泥氰化炭浆工艺。为提升环境保护标准,增加选矿处理能力,对选厂实施选矿工艺改造,充分利用现有设备、设施,改造扩建为重选+混合浮选工艺,工艺流程为矿车运输—洗矿手选—碎矿筛分—磨矿分级—尼尔森重选—混合浮选—陶瓷过滤,金精矿产品外售,尾矿湿排至尾矿库[1-3]。改造后矿石日处理量为700 t,浮选给矿金品位2~3 g/t,浮选尾矿金品位0.18~0.2 g/t,金综合回收率96.6%,金重选回收率35%~45%,产率6.5%~7%,金精矿品位≥35 g/t。此次工艺技术改造改善了选厂的安全、环保现状,提高了矿石处理量,增加了企业经济效益[4]。

2 矿石性质

根据工艺矿物学鉴定及化学分析表明:矿石中组分复杂,有用矿物种类较多,金属矿物主要为黄铁矿、黄铜矿、方铅矿、闪锌矿,次生铜矿物和金属氧化矿物主要为黝铜矿,少量辉铜矿、斑铜矿、赤铁矿、磁铁矿、褐铁矿等;贵金属矿物主要为自然金,少量银金矿,微量金银矿;银矿物主要为自然银和少量的辉银矿;脉石矿物主要为石英、长石、绢云母、绿泥石,少量的碳酸盐、黏土矿物及微量的锆石、石榴石等。矿石中主要有价元素为金、银,品位分别为2.43 g/t、25.87 g/t。可综合回收其他有价元素为铜、铅、锌、硫。矿石工艺类型为中等硫化物多金属含金矿石[5]。矿石主要化学成分分析结果见表1。

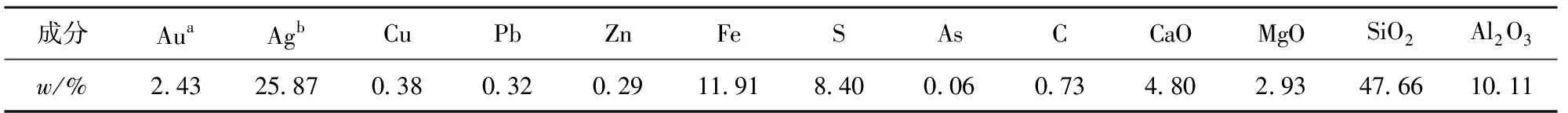

表1 矿石主要化学成分分析结果

从分析结果可知,矿石成分复杂,结合选厂现场实际情况,以回收金、银、铜为主,采用尼尔森重选法对颗粒金进行选别后[6],再采用浮选法选出金精矿,金、银、铜计价外售。

3 原选矿工艺及运行工况

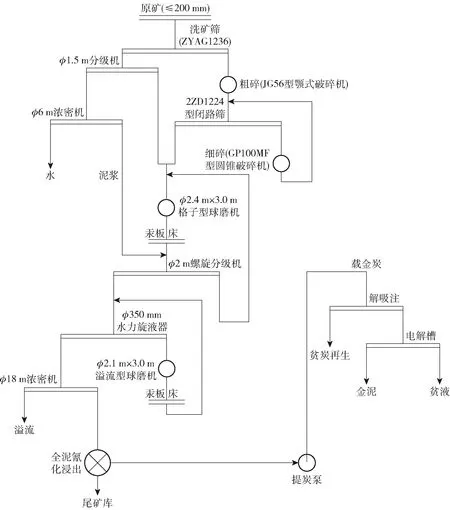

图1 选厂原工艺流程

选厂此次改造前的选矿工艺为混汞- 全泥氰化炭浆工艺如图1所示,日处理矿石450 t(2班作业),全年生产按照330 d计算,处理矿石14.85万t。原矿入选粒度为-200 mm,破碎作业控制破碎产品粒度为-20 mm,采用二段一闭路破碎筛分流程。原矿仓格筛规格200 mm×200 mm(大于格筛的矿石人工进行破碎),经ZYAG1236型洗矿筛洗矿,筛上物料用JC56型颚式破碎机破碎,破碎比为5~6;筛下物料进入φ1.5 m分级机分级,返砂经7#皮带进入粉矿仓,分级机溢流经φ6 m浓密机浓缩后进入下段φ2.0 m分级机,2ZD1224型闭路筛(20 mm×20 mm)筛下物料进入粉矿仓,筛上物料经GP100FM型圆锥破碎机破碎,破碎比为3~4,经闭路筛形成闭路,最终产品粒度小于15 mm。合格产品进入1号φ2.4 m×3.0 m格子型球磨机进行磨矿,达到-0.074 mm占60%左右,和φ2.0 m分级机形成闭路循环,然后进入到2号φ2.1 m×3.0 m溢流型球磨机再次磨矿,达到-0.074 mm占90%左右,矿浆经φ18 m浓密机浓缩后,控制矿浆浓度在(40±2)%,用泵打入0#槽中,流经0#~12#槽(φ5.0 m×5.5 m)。在0#槽加入NaCN溶液,控制NaCN质量分数不小于0.08%,在3#槽补加NaCN溶液,将12#槽NaCN浓度控制不小于0.02 %。在12#槽定量分次补加贫炭或新炭,间隔2 h串炭1次,在2#槽提取载金炭,进入解吸电解工段。生产工艺指标∶浸出矿浆浓度(40±2)%,入浸矿浆细度(-0.074 mm)88%~92%,浸出时间28 h,矿浆pH值10.5~11.5,活性炭密度≥15 g/L,NaCN质量分数(排矿)0.02%。

4 技术改造及效果

4.1 改造方案及工艺优化

(1) 取消混汞重选工艺,增加尼尔森重选工艺。选厂使用的尼尔森设备是一台废旧设备,对其进行基础安装及电气恢复、调试工作改造后,经多次调整,尼尔森重选金实际回收率达到45.34%。针对重选尾矿中还有少部分适宜的颗粒金没有得到有效回收的情况,又对重选工艺进行了再优化:一是严格控制进入到尼尔森重选设备的矿浆浓度,细度达到标准要求;二是杜绝矿浆从旁通管路通过,必须全部通过尼尔森选矿机选别。通过再优化,在同样的供矿条件下,尼尔森重选回收率最高达到了52.74%,较优化前提高了7.4%,年可多回收金5.206 kg,年增加效益135万元;因重选提前多回收的这部分金在销售时计价系数为1.0,而进入浮选金精矿中时计价系数为0.95,二者计价系数相差0.05,则重选提前回收的金年效益94.7万元,2项合计229.7万元/a。

(2) 内部螺旋筛面格网式滚筒筛代替矿浆进入尼尔森重选前的直线筛。此次技术改造利用原有的碎矿设备,两班次进行满负荷生产,增加破碎处理能力。利用原来1号和2号2台球磨机进行串联磨矿,降低磨矿细度,达到混合浮选细度要求-0.074 mm占60 %~65 %,增大磨矿能力的同时,减少了1台进入尼尔森重选前的直线振动筛,大大节约了生产成本。选厂生产车间为钢筋混凝土结构,若使用直线振动筛,应与尼尔森选矿机有约1.5 m的位差。其安装最佳地点只能选择在原电解车间3楼,易造成楼板震动导致坍塌,有潜在的安全隐患。选厂借鉴原圆孔式滚筒筛的应用经验,对其优化成内部螺旋筛面格网式滚筒筛,并借助φ2.4 m×3.0 m格子型球磨机旋转实现自转。直线振动筛的驱动来自2台11 kW的对向旋转的电动机,而格网式滚筒筛是借助于球磨机的旋转,可称之为“无驱动”,实现技术改造节能降耗的目的,成本对比情况见表2。

表2 直线振动筛与格网式滚筒筛成本对比

(3)利用原周边传动式φ18 m浓密机稳定入浮矿浆浓度。通过对浓密机底流排矿流量调节、控制入浮浓度,而且能够保证入浮矿浆的流量稳定;利用闲置浮选车间(原设计1 500 t/d尾矿回收浮选车间,闲置未投入使用),通过技术改造,作为选厂浮选车间,大大节约了技术改造成本,且闲置车间和设备设施得到合理利用,实现效益最大化。

4.2 应用效果

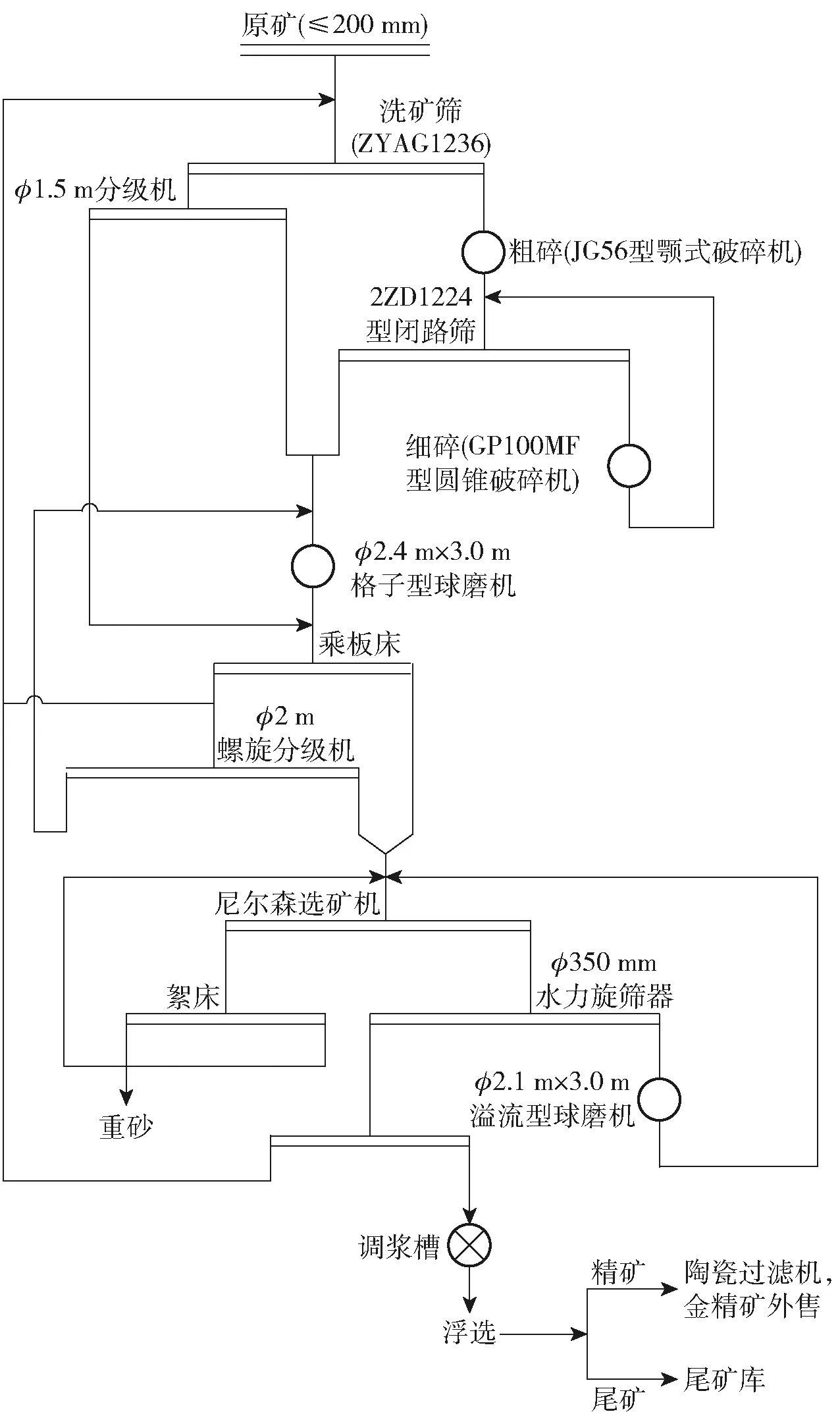

技术改造后选厂矿石处理量700 t/d,工艺流程为:在原破碎系统不变的情况下,破碎合格矿石经摆式给矿机计量后送至一段球磨机,经螺旋分级机分级,返砂返回球磨机;1号球磨机排矿、分级机溢流、2号球磨机排矿自流至1#砂泵池,泵扬送给尼尔森选矿机进行重选;尼尔森溢流入2#砂泵池,泵扬送给旋流器,沉砂进入二段球磨;旋流器溢流经除屑后作为合格产品(-0.074 mm占60%~65%)流入浓密机进行浓密,浓密机底流经搅拌槽调浆入浮选工艺。浮选工艺流程为一次粗选、二次精选、三次扫选,改造后工艺流程如图2所示。现生产指标:矿浆浓度(30±2)%,矿浆细度-0.074 mm占(65±2)%,浮选金品位2.0 g/t左右,精矿金品位≥30 g/t,金综合回收率96.60%,尾矿金品位≤0.2 g/t。

图2 选厂改造后工艺流程

5 结论

选厂原工艺流程处理能力450 t/d,技术改造后提高至700 t/d,年增加矿石处理量7.7万t。金综合回收率达96.60%,年增加黄金产量76 kg,经济效益2 014万元。此次技术改造彻底取消了混汞工艺和选矿药剂氰化钠的使用,从而提升了环保标准,消除了潜在安全和环保隐患;充分利用现有车间和设备设施,改造投入资金少,生产效果好,值得推广和应用。