浅谈立体仓库在涂装领域的应用与优势

卢一超

(江西江铃集团新能源汽车有限公司,南昌330000)

1 前言

自动化立体仓库因具备强大的出库与入库能力再加上具有非常高的空间利用率以及可采用计算机进行操控而方便于企业实施现代化管理等一系列优势,备受广大企业(尤其是制造类企业)的青睐,成为企业物流和生产管理当中的不可或缺的关键技术。在我国,有很多的行业都在运用立体仓库进行物流管理,比如物流运输行业、机械加工制造行业、金属冶炼行业、食品药品化工行业、航空航天行业、电子科技行业等[1]。

目前,在我国的汽车制造行业,自动化立体仓库得到了广泛的应用,据不完全统计,自2006年始,汽车制造相关厂家每年新建的自动化立体仓库数量在10~20座之间。在全国各大主机厂兴建的自动化立体仓库,冲压领域、焊装领域、总装领域皆有广泛应用,涂装领域的运用目前在国内市场上几乎没有。以江西江铃集团新能源汽车有限公司赣江新区涂装项目为例,简述自动化立体车库在涂装领域的应用以及使用该存储方式的一些优势[2]。

2 项目基本情况

江铃新能源赣江新区新基地,坐落在江西省唯一的国家级经济特区——赣江新区内,交通十分便利。涂装车间主要承担江铃新能源A00级、A0级、A级MPV和SUV车型的车身涂装生产任务,设计净产能为15万辆/年。涂装车间立体库在1期内完成施工,设计单位为中国汽车工程有限公司(四院),施工单位为中汽昌兴(洛阳)机电设备工程有限公司。立体库的土建部分长约72 m,宽约14 m,高约19 m,占地面积约为1 008 m2。库位方面长12排,高6层,5条巷道,共计137个库位。库区的白车身和橇体的存储由10台穿梭车完成。

3 涂装车间立体库及系统传输流程介绍

3.1 立体库的用途介绍

立体库的主要任务是实现对电泳后车身、面漆后车身、电泳滑橇橇体、面漆滑橇橇体的存取,采用在地上的6层平面移动式停车设备,按工艺需要设置进出。立库的每1层都设穿梭车(带举升机与叉式移载机),车辆通过穿梭车与升降机相互协调完成存取车。整个立库的每个出口和入口都设立了1部升降机。

3.2 立体库的硬件设施

3.2.1 自动化立体库

本立体库项目由钢储存架、提升机(带链式移行机)、RGV(有轨制导车辆)穿梭机(含举升台、移载机)、电气控制系统、仓库管理系统组成(图1)。该立体库可以根据现场生产需要快速并准确实现涂装车身和涂装生产相关滑橇的橇体的出库及入库,并自动进行库存分析和管理。

图1 涂装车间立体车库

3.2.2 输送系统

输送系统由移动RGV穿梭机、横移电机、横移辊轮、移行滚床、偏心升降台、升降机、堆垛机和拆垛机、移载机、橇体定位装置、辅助升降台等一系列部件组成。这些部件在生产过程中互相配合,以达到涂装车身上下线、车身识别与调度等功能。

3.2.3 控制系统

本立体库项目的系统主要由WMS(仓库管理系统)管理系统、WCS(仓储控制系统)调度系统以及现场设备执行层组成。系统的整体架构如图2所示。

图2 立体库系统整体架构

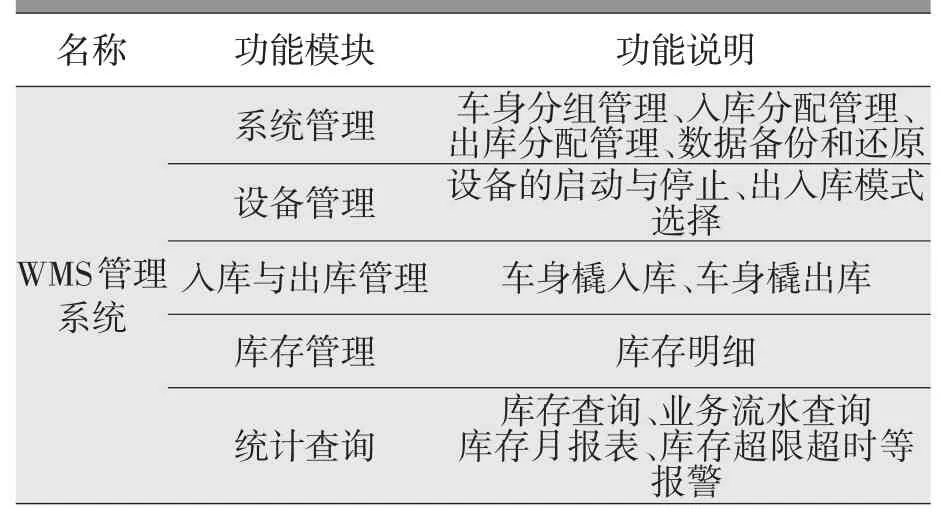

仓库管理系统包括WMS管理系统和WCS调度系统。WMS管理系统可与企业ERP系统对接,从而实现统一调度、统一管理,其功能模块介绍如表1示所示。

表1 WMS管理系统功能描述

WCS调度系统是立体车库实现信息化的基础,实现了对智能搬运器、升降机等设备系统接口的集成,对各设备系统统一进行调度和管理,协调各个设备段完成存车和取车的任务需求,在进行调度时奉行均衡负载、最短路径、优先级任务、堵塞就近等原则,并对存取车任务组合实行优化,实现最佳的存取车双循环作业,最大限度的节省存取车时间;通过实时收集设备层反馈,做到对设备的实时监控及对任务执行状况的实时跟踪。

设备执行层主要有升降机控制系统和横移RGV穿梭机控制系统组成。升降机负责垂直方向的输送,横移RGV穿梭机负责水平方向的输送,两者配合实现出入库动作。RGV穿梭机与升降机控制系统都采用AB PLC模块,激光测距,二维码定位位置系统,AB系列变频器等相关设备挂接于Ethernet/IP总线上,通过TCP/IP技术实现与WCS调度系统通讯,同时由中控PMC(生产计划与生产进度控制)系统通过以太网对RGV和升降机执行动作的完成情况实施全方面的监控[3-4]。

3.2.4 立库钢构

立库的钢构部分的全部构件采用热轧型钢以保证其强度,其载重设计是经由中国建科院的PK⁃PM-SATWE软件运算分析后得出,每个库位载重为800 kg。

3.3 立体库在涂装车间内的系统传输流程

3.3.1 工艺流程介绍

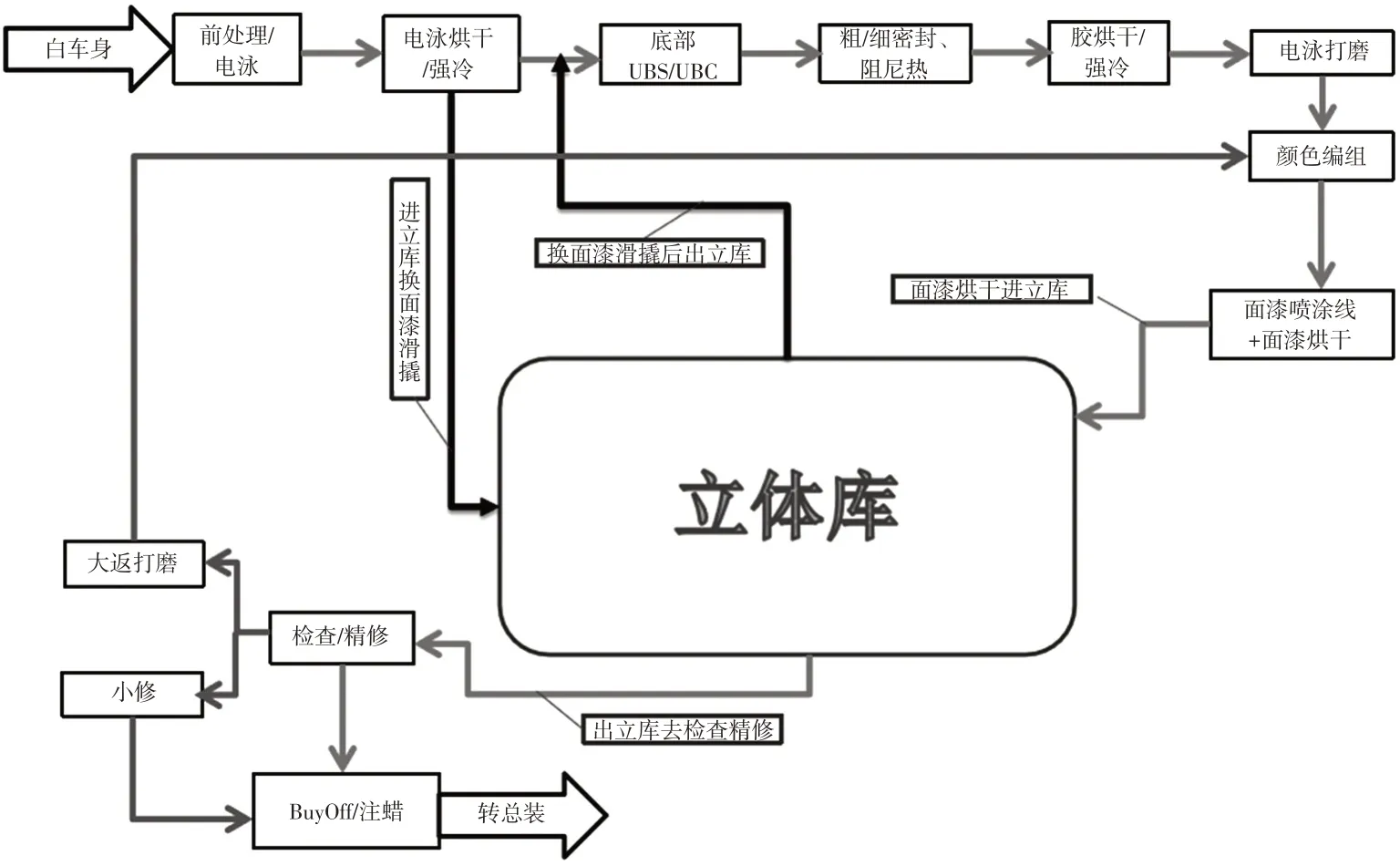

如图3所示,涂装车间的工艺流程当中,涉及到立库的有以下内容。

a.电泳排空。具体情况为电泳后车身从电泳强冷室出,在车间二层进立库,在交接位通过移载机电泳车身转移到面漆橇上,同时电泳空橇出立库,去往焊涂交接位。电泳车经过升降机到车间一层出,去往打胶线。那些暂时不能转接到面漆橇的电泳车,可以通过升降机到立库的其他层存放。库内的电泳车可以分别通过升降机再回到车间二层,转接到面漆橇。

b.面漆排空。具体情况为面漆车身从面漆强冷室出,在车间二层进立库,通过升降机到车间一层出,去往抛光精修线;或者通过升降机进入立库的其他层存放。暂时存放在其他层的面漆车身,通过升降机到达车间一层,然后出立库。当面漆后车身完成BuyOff/注蜡环节后,转至总装车间立体库之前,进行一次橇体更换,此更换过程为涂装面漆橇、总装车身橇,完成转换后的空面漆橇由涂装车间二层返回立体库。

图3 涂装车间内使用立体库的流程

c.电泳空橇。具体情况为电泳烘干后车身在车间二层进,换完橇后电泳空橇出库;电泳空橇也可以通过升降机到立库其他层存放。库内电泳橇体还可以通过升降机再回到车间二层后出库。

d.面漆空橇。具体情况为面漆空橇在车间二层进入立库,去往交接站接电泳车。或者通过升降机到达立库的其他层存放,通过升降机从立库的其他层取出至车间二层去往交接站。

3.3.2 出入库业务流程介绍

白车身或橇体的入库业务流程为:ERP创建入库单、WMS系统接收入库单、WMS系统通知WCS系统执行入库程序、WCS系统统一调度设备执行入库动作、设备执行完成,通知WMS系统更新数据库、将入库单回执ERP。

入库程序和入库动作具体表现如下。

a.按工艺流程底漆橇经链式移行机输送入立库,经检测系统RFID冗余条码检测并记录入库车型;

b.底漆车身带橇入库后在库内换上面漆橇;

c.完成后提升机把底漆橇下降到一层出口位置或者下降到相应存储层位置;

d.RGV穿梭机上移载机伸出,举升取车,然后回到移动RGV穿梭机上;

e.移动RGV穿梭机通过在轨道上行走,把车辆输送到出口处或目标存储位;

f.移载机伸出,下降放车,把底漆橇停放在升降架或储存位车架上。

白车身或橇体的出库业务流程为:ERP创建出库单、WMS系统接收出库单、WMS系统通知WCS系统执行出库程序、WCS系统统一调度设备执行出库动作、设备执行完成,通知WMS系统更新数据库、将出库单回执ERP。

出库程序和出库动作具体表现如下。

a.移动RGV穿梭机运行到指定的存车位;

b.通过移载机把车辆转移到移动RGV穿梭机上;

c.移动RGV穿梭机运行到提升机位;

d.经过提升机送至出口;

e.从提升机转接至链式移行机,进入涂装工艺输送线[5-6]。

4 立体库的使用优势

4.1 占地面积小,空间利用率高

自动化立体仓库本身具有占地面积小,空间紧凑且利用率高的优点。在涂装生产过程中,可对一定数量的电泳车身、面漆车身和橇体进行缓存,避免了车间内储存链过分拥堵。

4.2 切换生产车型更加快捷

江铃新能源汽车有限公司的涂装车间相比于国内其他主机厂的涂装车间,上线车型、颜色不再受限于先进先出的规则,可以实现生产车型多品种按需灵活切换,大批量车身可按节拍进行快速机械化流水作业。

4.3 智能化物料管理

WMS系统具备仓储管理功能,可自动、高效、便捷做到白车身和橇体存储、调配的智能化管理。本系统一方面改变以往的车身及橇体存储和转运方式,可大大节省人力,减少了劳动力成本。另一方面,提高了涂装车间整体流水作业过程中的效率。

5 立体库使用过程中出现的问题及应对措施

四院在进行本立体库的设计过程中,考虑了涂装车间生产过程中系统在运行时可能会出现的信息管理系统和设备故障,提供以下故障问题的应急处理措施。

5.1 ERP系统与WMS系统之间连接的通信信号中断

由ERP系统生成纸质单,然后WMS根据纸质单的命令,由现场员工手动输入相应的信息,保证WMS系统能对应相应的流程继续进行。

5.2 WCS系统与设备间通信信号中断

由WCS系统生成纸质单,然后现场的操作人员按照纸质单的指令操作设备,通过半自动或者手动方式完成该指令的作业。

5.3 出入库穿梭车故障

使用备用穿梭车更换故障设备,或者通过任务切换,由其他层的穿梭车临时兼任其任务。

5.4 堆垛机故障

本项目的立体库中共3台堆拆垛机,用于底漆车身和底漆滑橇的堆拆垛2台(1台堆垛,1台拆垛),用于面漆线车身和底漆滑橇的堆拆垛1台。

如果3台中的1台发生故障不能使用时,若底漆线的1台发生故障,系统可以协调面漆线的堆拆垛机到底漆线进行底漆车身和底漆滑橇的出入库作业;同理,当面漆线的1台发生故障,系统也可以协调底漆线的堆拆垛机到面漆线进行面漆车身和面漆滑橇出入库作业。由于采取均匀分配库存的策略,系统可以在一段时间内满足现场生产需求。

如果同时3台中的2台同时发生故障(极其微小概率发生,由仿真模拟得出结果),此时的设备已不能满足现场生产的需求,可以通过系统紧急流程实现白车身与橇体的出库。

6 立体库的维护保养

根据江铃新能源涂装车间现场需求,四院给出了如下的维护保养方案。

6.1 主要检查内容

立体库内主要检查内容有:外观、压缩空气、电气、声响、电机温度、有无漏油、安全装置、润滑、油管路。

6.2 日常维护工作

6.2.1 每班工作

a.清洁设备表面,包括操作面板和电控柜,特别是光电传感器表面应清洁无尘土;

b.清洁行走地车轨道内的碎玻璃及杂物;

c.清洁测宽定位轨道位置检测装置导轨内的碎玻璃;

d.检查各个固定连接是否牢固可靠、不松动、钢架结构无明显变形;

e.各个气管及液压管连接和固定可靠,无漏气漏油现象;f.各个编码器与其安装轴连接是否牢靠、不松动;g.检查各个空气开关连接线是否牢靠,无过热和异味;

h.检查各个运动部件的工作是否灵活无卡滞,无异常响声、振动和异常发热;

i.检查各个传动带是否完好无损,松紧度适当;j.检查各个齿条与齿轮间隙是否合适;k.检查吸盘是否有漏气现象;l.检查各个滑动处是否缺油;m.检查堆垛平台机行走地车钢架结构是否完好。

6.2.2 每周工作

a.检查各个气动元件是否有漏气现象;

b.给导轨、滑块、轴承位加润滑脂;

c.检查堆垛车液压包的工作介质是否有渗漏现象,油箱油拉是否在正常范围值;

d.检查真空泵是否工作正常;

e.检查电机电流、电压是否正常,是否有缺相运行现象,热继电器控制值是否在规定的范围内。

6.2.3 其他工作

a.定期(每月不少于1次)检查与电动机相连的电气线路有无松动现象;

b.定期(每月1次)检查电机启动设备接线是否正确、牢靠,动作是否灵活,触头接触是否良好;

c.定期(每月1次)检查电机传动装置是否正常,皮带松紧是否合适,皮带连接是否牢固;

d.定期(每月不少于1次)检查电动机及启动装置的接地或接零是否可靠;

e.定期(6个月)对变频器进行吹尘;或者利用小修、中修、大修的机会进行吹尘处理;

f.变频器停运后应检查进线端子、出线端子、控制端子接线是否紧固,有无发热现象;

g.运行中的变频器应检查变频器模块的温度(数据由控制面板读出),如发现超温应及时通知车间前来处理;

h.巡检过程中应检查变频器故障记录参数,填写点检记录表,出现故障及时通知车间。

7 结束语

在立体仓库在汽车制造行业的使用已成为主流之际,江铃新能源汽车有限公司在涂装领域率先建立立体库,在后续日常生产过程当中相比于传统无立库涂装车间,使用立库后的优势将一一展现在世人眼前。随着立库应用于涂装领域后,宝贵的使用经验将不断积累,再加上现代科学技术飞速发展,后续软硬件配置将会越来越高,设计越来越优化,未来高效率、高可靠性与高灵活度的立体库系统将会在汽车主机厂规划建造新涂装车间时考虑添加,成为涂装车间内重要的组成结构。