钢板强度对Steel/CFRP复合材料力学行为的影响

徐士新邓素怀李钊胡海朝胡开广孙齐松

(1.首钢集团有限公司技术研究院,北京100043;2.首钢京唐钢铁联合有限责任公司,唐山063200;3.天津中德应用技术大学机械工程学院,天津300350)

1 前言

纤维增强复合材料(Fiber Reinforced Polymer,FRP)具有抗拉强度高、比模量大、密度小、耐腐蚀等优点[1],在各行各业普遍应用,但同时又存在剪切模量低、易发生脆性破坏等缺点[2],制约了其在工程中的大规模应用。金属材料(特别是钢铁材料)具有高塑韧性以及良好的加工性能,在各行各业也有广泛应用。综合对比2种材料的优缺点,发现FRP与金属材料具有很强的互补性,将FRP与金属复合,形成1种新型的复合材料[3],该复合材料不仅能充分发挥2种材料各自的优势,而且具有屈服后刚度的特征,并有着稳定的“二次刚度”[4]。

目前,关于FRP与金属材料的复合研究主要有以下方面:张志春等[5]采用拉挤成型工艺制备了钢绞线与玻璃纤维的复合筋;罗云标等[6]采用手工包覆的方法制备了钢筋与碳纤维的复合筋;关于FRP与金属板材的应用研究多集中在航空领域中的Arall(芳纶纤维增强铝合金层合板)[7]、Glare(玻璃纤维增强铝合金层合板)[8],而纤维增强钢铁材料的研究多集中在建筑结构领域[9],在汽车车身上的应用较少,由报导[10]可知,第6代BMW7系部分结构件(B柱等)已采用了金属/纤维混杂结构,通过合理的设计将轻质高强的纤维复合材料与良好塑韧性的金属材料相结合,使整车在保持优异力学和碰撞性能的前提下质量减轻130 kg[11],随着汽车对承载零部件材料疲劳、碰撞性能、损伤容限等要求的提高[12],金属/纤维混杂复合材料具有良好的应用前景[13],具体的应用场景主要表现在A/B柱、前纵梁、车顶横/纵梁等承力位置。而不同强度级别钢板对Steel/FRP复合材料力学行为影响的研究尚未发现,通过单轴拉伸试验,研究了不同强度级别汽车用钢对Steel(钢)/碳纤维增强聚合物(Carbon Fiber Reinforced Polymer,CFRP)复合材料力学行为的影响,为Steel/CFRP复合材料在汽车承载零部件设计及应用提供参考依据。

2 试验材料与方法

试验所用钢板分别选取300 MPa、600 MPa、1 000 MPa强度级别汽车用钢,钢板厚度为0.8 mm。试验所用纤维复合材料选用T700-24k碳纤维单向预浸布,其面密度为215 g/m2,树脂含量为42%,单层厚度为0.14 mm。

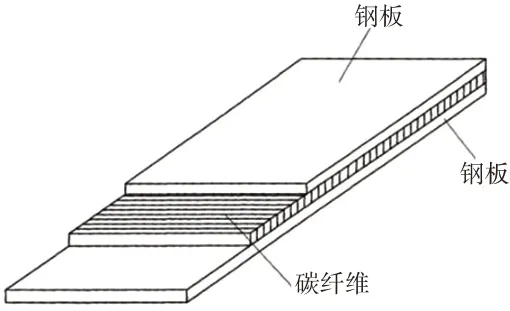

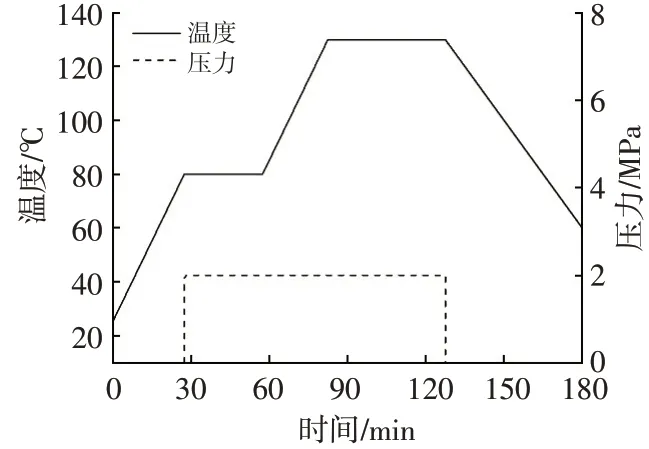

Steel/CFRP复合材料采用“2+1”三明治结构(图1),由模压工艺制得,上、下面板均采用同一种钢板,中间芯材采用碳纤维单向预浸布铺层结构。其中钢板靠近芯材侧表面打磨粗化,然后用丙酮清洗干净;芯材铺层结构由碳纤维单向预浸布按照[0/90]3铺层方式铺设;铺设完成后与钢板组坯,在热压机上进行固化,固化工艺如图2所示。

Steel/CFRP复合材料制备完成后按照ASTM D638加工试样并在Instron万能试验机上进行单轴拉伸试验。将Steel/CFRP复合材料切取10 mm×10 mm试样沿截面镶嵌,经机械研磨抛光后采用光学显微镜观察复合材料界面微观形貌;采用扫描电子显微镜观察拉伸试样断裂形貌。

图1 Steel/CFRP复合材料结构示意

图2 固化工艺

3 试验结果与讨论

3.1 微观形貌

采用光学显微镜观察Steel/CFRP复合材料界面结合情况,如图3所示,白色圆形颗粒为径向碳纤维,黑色区域为树脂,上下白色区域为钢板,钢板单侧表面经打磨粗化后,表面呈现出一定的凹凸度,增加了钢板与树脂的接触面积,凹坑处均由树脂填充,属于富树脂区,且未见纤维填充;CFRP层中0°和90°方向的层厚保持一致,约110μm;不同钢板强度对应试样中CFRP层厚度基本一致,保持在670μm左右。钢板层与CFRP层结合效果良好,未发现层间裂纹。

3.2 单轴拉伸试验结果

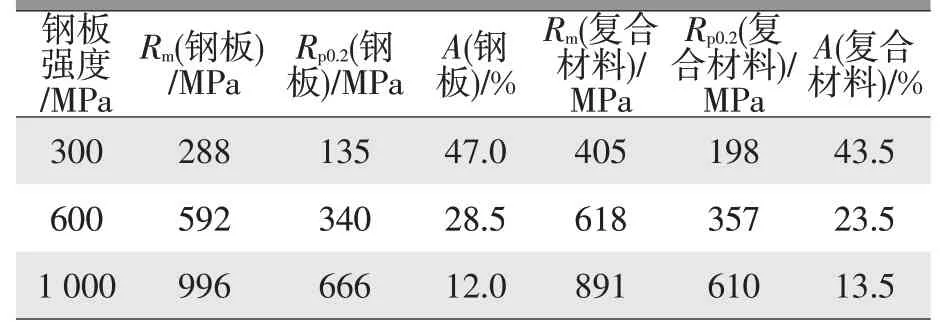

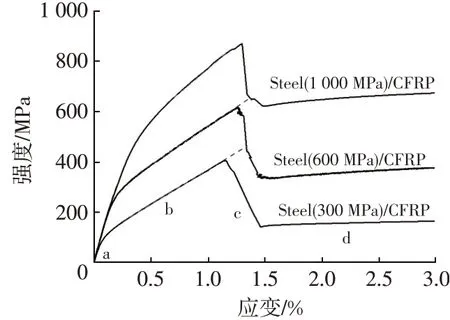

不同强度级别钢板及其对应的Steel/CFRP复合材料单轴拉伸性能如表1所示,与单一钢板对比,Steel/CFRP复合材料具有不同的增强效果,结合其应力-应变曲线(图4),具体效果如下:当碳纤维预浸布按照[0/90]3的铺层方式时,Steel(300 MPa)/CFRP可增强40.6%,断后伸长率略有下降,仍可达43.5%;Steel(600 MPa)/CFRP的抗拉强度基本与钢板持平,断后伸长率为23.5%;Steel(1 000 MPa)/CFRP的抗拉强度有所减弱,达到891 MPa,断后伸长率为13.5%。与钢板出现抗拉强度对应的应变值相比,Steel/CFRP复合材料使出现抗拉强度的应变值大幅度前移,这使得该材料当遭遇低于Steel/CFRP复合材料抗拉强度而高于钢板屈服强度的载荷时,可避免发生特别明显的塑性变形,以Steel(600 MPa)/CFRP复合材料为例,当施加500 MPa的载荷时,对于单一钢板,很容易进入塑性变形阶段,形变无法恢复,而Steel/CFRP复合材料仍处于弹性变形阶段,试样撤销载荷后可恢复原状。

图3 复合材料微观形貌

表1 钢板及复合材料的力学性能

将由不同强度级别钢板制得的Steel/CFRP复合材料的应力-应变曲线放大,可将整个单轴拉伸过程分为4个阶段(图5)。

图4 钢板与对应复合材料的应力-应变曲线

图5 复合材料的应力-应变曲线

a.在Steel/CFRP复合材料单轴拉伸变形初期,不同强度级别的钢板层与CFRP层表现出良好的协同变形能力,两者共同承担拉伸载荷,试样伸长量与拉伸载荷呈现线性变化规律,此时处于弹性变形阶段;

b.随着拉伸载荷的逐渐增加,钢板层开始进入塑性变形过程,此时拉伸载荷大部分由CFRP层承担,在图5中可以看出,试样的伸长量与拉伸载荷仍呈现出线性变化规律,但该阶段在相同应变条件下应力增加幅度减小,且未出现失稳现象,此时表现出吴刚等[14]提出的“二次刚度”现象;

c.随着应变的继续增加,CFRP层中的树脂开始断裂,同时拉伸试样伴随着“噼啪”的响声,继续增大拉伸位移,拉伸试样发出短暂的大声“嘭”响,拉伸载荷迅速回落,CFRP层中纤维断裂,但由于试样外层钢板的保护,CFRP层并未出现李耘宇等[15]出现的炸开现象;

d.随后所有的拉伸载荷均由屈服后的钢板承担,应力-应变曲线形状与单一钢板基本保持一致,当应变达到钢板断裂应变时,拉伸试样彻底失效。

不同强度级别钢板对Steel/CFRP复合材料单轴拉伸性能的影响主要表现2个方面,一是在弹性变形阶段,低强度级别钢板进入塑性变形阶段较早,导致CFRP层过早地承担了大部分拉伸载荷,使拉伸载荷达到405 MPa时纤维即发生断裂,因此低强度级别Steel/CFRP复合材料的抗拉强度定格在405 MPa,而高强度级别钢板的弹性变形阶段较长,加上CFRP层引起的“二次刚度”现象,使得整体抗拉强度达到891 MPa;二是CFRP层断裂后,所有载荷集中在钢板时,低强度级别钢板具有较好的塑性,可使Steel/CFRP复合材料整体具有良好的塑性,而高强度级别钢板由于本身塑性低于低强度级别钢板,在与CFRP复合后,整体塑性效果不及低强度级别钢板制得的复合材料。

3.3 单轴拉伸失效形式

与文献[16]中复合材料CFRP层呈现的炸裂状破坏形式不同,此Steel/CFRP复合材料由于外层钢板的保护,未出现炸裂现象,钢板与CFRP层呈现界面剥离现象。采用扫描电子显微镜观察Steel/CFRP复合材料单轴拉伸试样断裂后的形貌,如图6所示,CFRP层断面不平整,其中0°方向纤维丝束非常整齐地断裂,属于典型的平口断裂形貌,丝束周围紧紧包裹着1层基体树脂,且树脂表面非常粗糙,这说明纤维与树脂间结合较好;90°方向纤维束发生剪切断裂;钢板层则为典型的塑性断裂。

图6 单轴拉伸试样断口形貌

4 单轴拉伸过程的理论预测

WU G等[17]基于复合法则对由钢筋和FRP复合而成的钢-连续纤维复合筋增强材料(SFCB)本构关系进行了推导,并对其单轴拉伸性能进行了理论预测。结合试验中的单轴拉伸过程,对其不同阶段的应力-应变关系进行分析。

a阶段,应变ε由0至钢板开始塑性变形,此阶段为弹性变形阶段,Steel/CFRP复合材料的应力与应变成线性变化规律,其拉应力σ1计算如公式(1)。

式中,Es为钢板层的弹性模量;As为钢板层的横截面积;Ec为CFRP层(铺层方式为[0/90]3)的弹性模量;Ac为CFRP层(铺层方式为[0/90]3)的横截面积;α为该阶段复合材料弹性模量的修正系数;A为Steel/CFRP复合材料的总横截面积(A=As+Ac);εy为钢板开始塑性变形的应变。

b阶段,应变ε由钢板开始塑性变形至CFRP层发生断裂,该阶段应力-应变仍表现为线性规律,但其斜率明显低于a阶段,此时其拉应力σ2计算如公式(2)。

式中,β为该阶段复合材料弹性模量的修正系数;fy为钢板开始塑性变形对应的应力;εcu为CFRP层断裂时的应变。

c阶段,CFRP层逐渐断裂,载荷逐渐转移到屈服的钢板层,将此阶段简化为CFRP的瞬间断裂。

d阶段,由CFRP层完全断裂至钢板层完全断裂,该阶段所有载荷均由已经屈服的钢板承担,其拉应力σ4计算如公式(3)。

式中,fs为钢板的应力,εsu为钢板断裂时的应变。

计算该阶段应力时,CFRP层虽已断裂,为与a阶段、b阶段保持一致,面积仍采用复合材料的总横截面积A。

在 本 试 验 中,As=20 mm2,Ac=8.375 mm2,Ec=103 GPa,针对不同强度级别钢板与CFRP制得的复合材料,对应不同的基本性能参数,如表2所示。

表2 基本性能参数

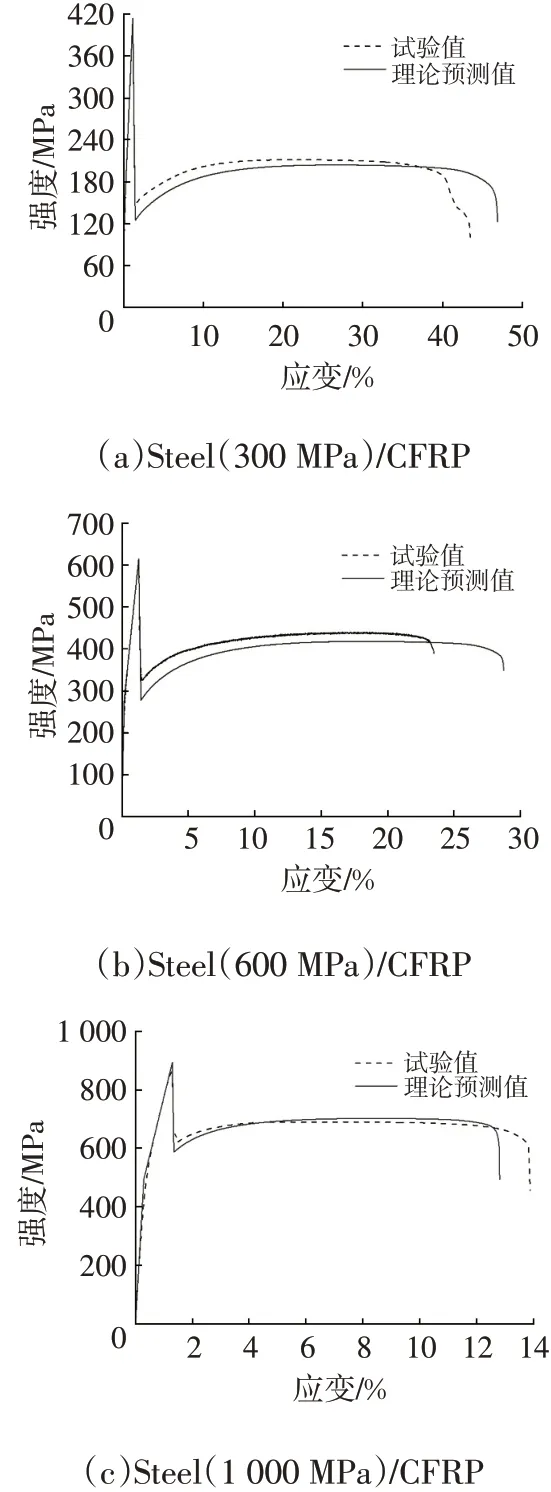

根据不同级别Steel/CFRP复合材料的基本性能参数,对其应力-应变曲线进行拟合,结果如图7所示,拟合所得修正系数如表3所示,经过修正的a阶段、b阶段理论值与试验值吻合较好,d阶段由于钢板屈服后截面发生应力重分布[18],以及CFRP层断裂后相互间的摩擦力等原因,理论值与试验值存在一定的偏差。

图7 单轴拉伸过程理论预测值与试验值对比

表3 修正系数

5 结论

通过单轴拉伸试验,研究了不同强度级别钢板对由其制得的Steel/CFRP复合材料力学性能的影响,得出以下结论。

a.当T700碳纤维预浸布采用[0/90]3铺层方式铺设时,与单一钢板相比,低强度级别钢板制得的Steel/CFRP复合材料增强效果显著,中等强度级别钢板制得的Steel/CFRP复合材料与钢板抗拉强度相当,高强度级别钢板制得的Steel/CFRP复合材料抗拉强度略有下降,但均可使其抗拉强度的应变值大幅度前移;

b.Steel/CFRP复合材料的单轴拉伸应力-应变曲线具有稳定的“二次刚度”现象;

c.针对Steel/CFRP复合材料单轴拉伸过程中的不同阶段,采用弹性模量修正系数α和β,可使单轴拉伸应力-应变曲线的理论值与试验值吻合较好。

结合上述结论,对Steel/CFRP复合材料的推广应用作以下可行性分析。

a.低强度级别钢板通过少量碳纤维预浸布的增强,可达到中高强度钢板的级别,并具有较好的刚度,从而实现低强度钢板对高强度钢板的替代,采用合适的配比甚至可达到热成形钢的效果;

b.Steel/CFRP复合材料应用于车身外板时,“二次刚度”现象可明显提升复合材料的弹性变形阶段,减少了外板钣金的几率。

———占旭刚4