过氧化氢电动泵结构设计与分析①

何渊博,秦 飞,潘宏亮,魏祥庚,何国强,魏士杰

(1.西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;2.中国航发西控公司,西安 710077)

0 引言

火箭冲压组合发动机(RBCC)将高推重比、低比冲的火箭发动机和低推重比、高比冲的吸气式发动机有机地组合在一起,促使二者扬长避短,成功实现了航天推进高效性与经济性的有效组合,为世界各航天大国所重视。推进剂供应系统作为火箭冲压组合发动机的重要组成部分,它的性能和可靠性决定了整个发动机系统的优劣和工作的安全性,是 RBCC 发动机走向工程应用的关键技术之一。由于火箭冲压组合发动机存在工作模态多(引射-亚燃-超燃)、控制对象差别大(冲压发动机模块-火箭发动机模块)、包线范围宽(Ma=0~6)、流量变比大(3~10倍)等特点,导致推进剂供应系统部件数量众多,并存在以下技术矛盾难以通过传统的涡轮泵系统得以解决:(1)多工作模态、多控制单位下繁杂的控制变量与系统控制高精度、快频响、高稳定性、高协同性要求之间的矛盾;(2)推进剂流量大调节比的需求与涡轮泵工作范围的局限性之间的矛盾。

2017年,火箭实验室研制的“电子”号火箭首次在新西兰发射升空[1],至今已完成多次发射。该火箭的动力为“卢瑟福”液氧/煤油发动机,其采用电机驱动泵实现推进剂增压输送,相对于涡轮泵系统,可大幅简化发动机供给系统结构。这为中小推力液体火箭发动机、火箭基组合发动机供应系统的结构简化开辟了一条全新的设计思路。高浓度过氧化氢是一种理想的常温、绿色推进剂[2],曾于20世纪60年代在“AR”系列[3]、“RD-150”系列发动机[4]等上广泛应用。近年来,随着行业内环保要求的提高再次被各国推崇,王光伟等[5]、林革等[6]也开展了大量过氧化氢发动机的相关研究和试验。

本文设想将高浓度过氧化氢作为氧化剂,通过电动泵方式来增压,并形成一套过氧化氢/煤油电动泵供应系统,其相对于涡轮泵系统将具有以下技术优势:(1)通过电机调节泵转速实现推进剂流量控制,代替了复杂的等压差阀控系统,使系统结构简单、控制方式简洁;(2)电池和电机代替启动装置、涡轮、燃气发生器及驱涡副系统等,大幅简化了发动机结构,转速控制精度高、响应快,易实现重复启动;(3)通过多泵组合灵活布局,易实现模块化分布式控制,避免各推力室推进剂流量互相影响;(4)常温推进剂发射工艺简单、准备时间短。这些优点能从根本上解决涡轮泵系统在组合发动机中应用的技术缺陷。

针对上述设想,本文将分析其核心部件——过氧化氢电动泵的设计难点,在此基础上,开展过氧化氢电动泵结构设计,并通过数值计算分析泵水力性能和泵内温度场分布情况,证明设计结构安全可行。

1 过氧化氢电动泵整体结构设计

电动泵电机驱动部分选用兼具功重比和转速控制性能的无刷直流电机,磁路设计采用常规无刷直流电机设计方法,在文中不再赘述。本文主要立足航空、航天领域高功重比应用需求背景下,讨论在具有不稳定性的高浓度过氧化氢介质使用环境中,电动离心泵的结构设计与分析。

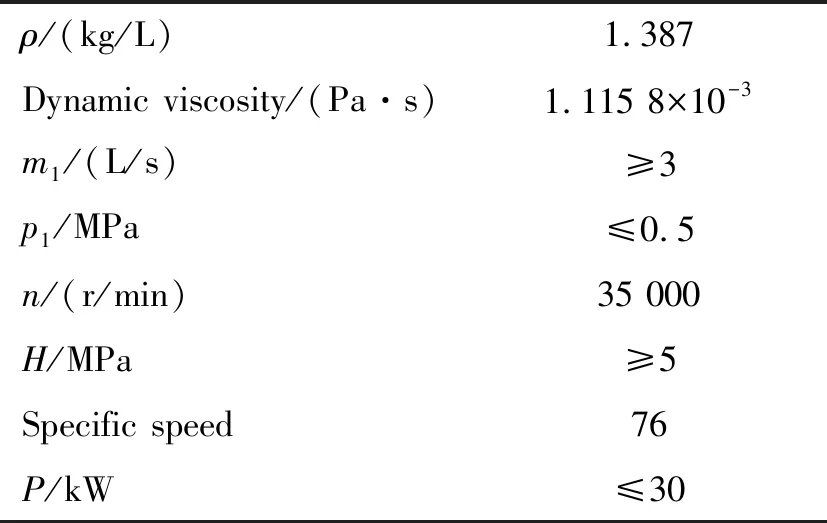

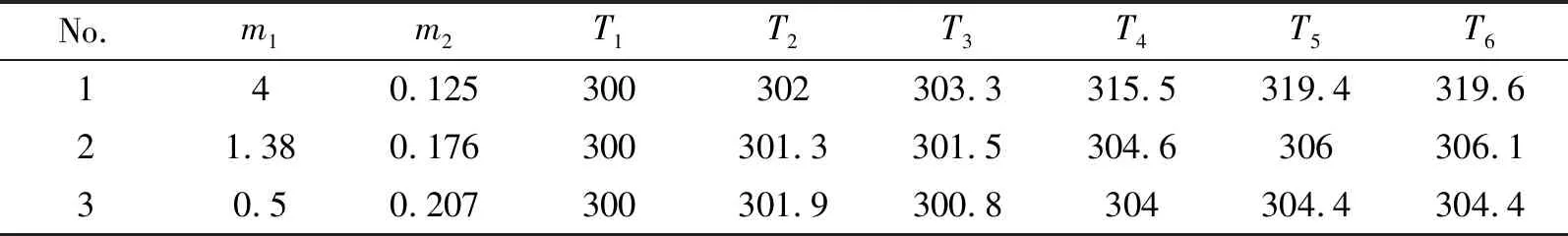

本文电动泵设计输入参数如表1所示。

表1 电动泵设计参数

高功重比是航空、航天设备的基本需求,如何减小电动泵的体积和重量,主要从两方面入手:

(1)在结构上,采用电机与离心泵的一体化设计:即叶轮与电机转子共用同一传动轴及轴承支撑,从而尽可能地减少泵内轴承支撑、缩短电动泵长度,进而减轻泵重量。在以上两点设计准则下:电动泵中电机转子将采用双轴承支承结构,靠近叶轮端设计为双向角接触球结构主轴承,用于承载叶轮剩余轴向力;离心泵叶轮采用单侧悬臂结构安装于主轴承外侧。叶轮与轴承之间通过机械密封与唇式密封组合的形式,保证双重密封条件下叶轮具有最小的悬臂长度,且总体结构设计时,需要尽可能缩短轴向距离。

(2)提高泵第一临界转速,保证泵高速稳定工作。在同等功率输出下,提高转速是降低电机重量最有效的途径。同时,对于小流量高扬程的低比转速离心泵,提高转速可降低泵液体摩擦损失,进而达到提高效率的目的。对于发动机电驱动离心泵,保证全工作转速范围内工作稳定是宽范围的流量调节基本要求。因此,该电动泵必须是刚性轴设计,即最高工作转速不能超出第一临界转速。

从以上两点需求出发,电动泵在设计中,将保证泵具有较高的第一临界转速。在初步设计中,主要基于等效刚度法开展轴系迭代设计。

高浓度过氧化氢具有不稳定性,当它与相容性较差的材料接触时,或者温度过高时会分解造成爆炸(90%浓度时极限温度为383 K)[7-8]。通常电动泵中电机定子和轴承工作时,不可避免会产生多余的热功。然而,在航空航天泵领域,为了减小系统的重量,对电机定子和轴承的冷却只能通过系统内部资源来解决,即必须用过氧化氢在泵内建立冷却循环流道,将电机和轴承的热量通过过氧化氢换热后带至燃烧室进行消除。因此,针对大功率电机驱动、以高浓度过氧化氢为氧化剂的电动泵设计时,必须同时考虑泵的性能需求和过氧化氢的安全性需求。在设计时,控制好过氧化氢的冷却流道设计是结构设计的关键。

从以上分析来看,航空航天用电动过氧化氢泵的设计,将聚焦在高临界转速结构设计、过氧化氢安全性设计及高品质水力性能设计三方面综合约束下进行设计。

2 离心泵结构设计

2.1 水力设计

考虑到该泵转速高、比转速低的特点,该泵叶轮将采用带诱导轮闭式叶轮结构,叶轮前后采用相同直径的密封环结构,以保证叶轮上大部分轴向力被平衡。

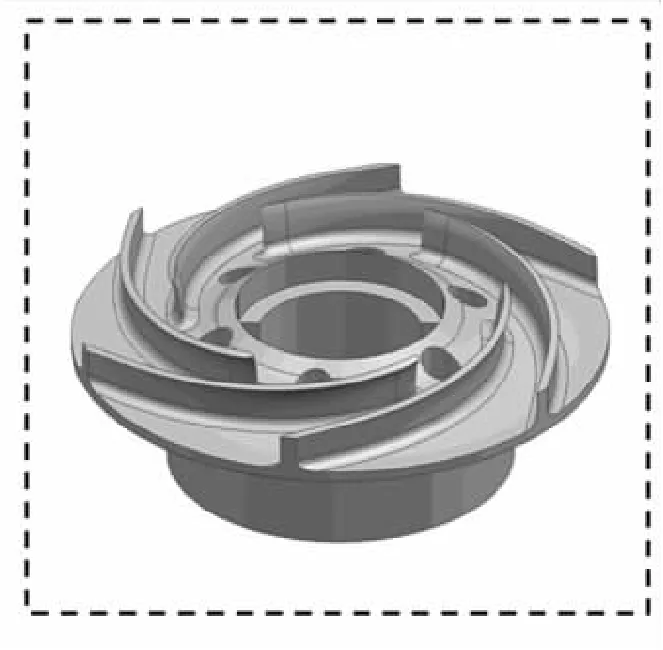

叶轮通过CF-turbo结合Pumplinx软件进行联合仿真设计,经过多轮参数优选后,叶轮叶片构型如图1所示,通过流体有限元分析软件Pumplinx,对本算例过氧化氢泵进行仿真计算,来求解泵性能。

图1 叶轮外形

计算结果分析:

(1)离心泵在设计点流量为3 L/s、转速为35 000 r/min条件下:扬程为5.28 MPa,满足设计要求,且水力效率为70%。

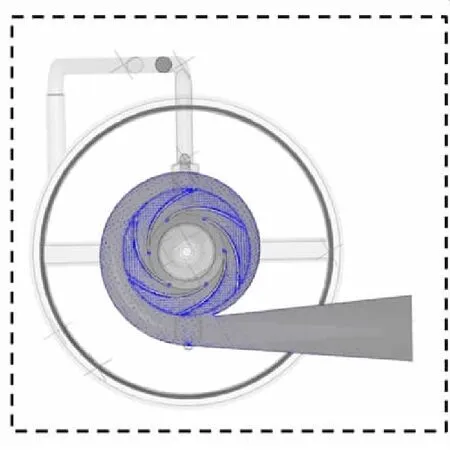

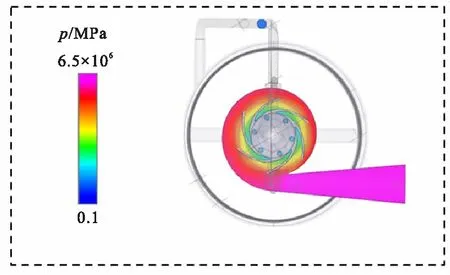

(2)图2、图3显示,离心泵内部压力分布均匀、无旋涡及明细扰动。各转速下,不同流量状态泵扬程特性曲线无驼峰现象。

图2 叶轮剖面液流方向

图3 叶轮剖面压力分布

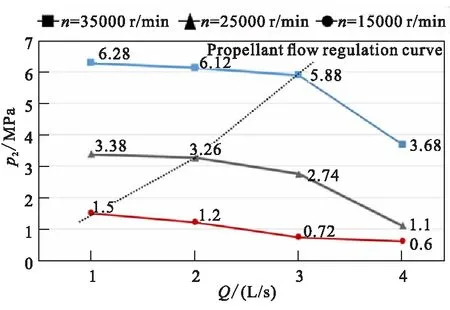

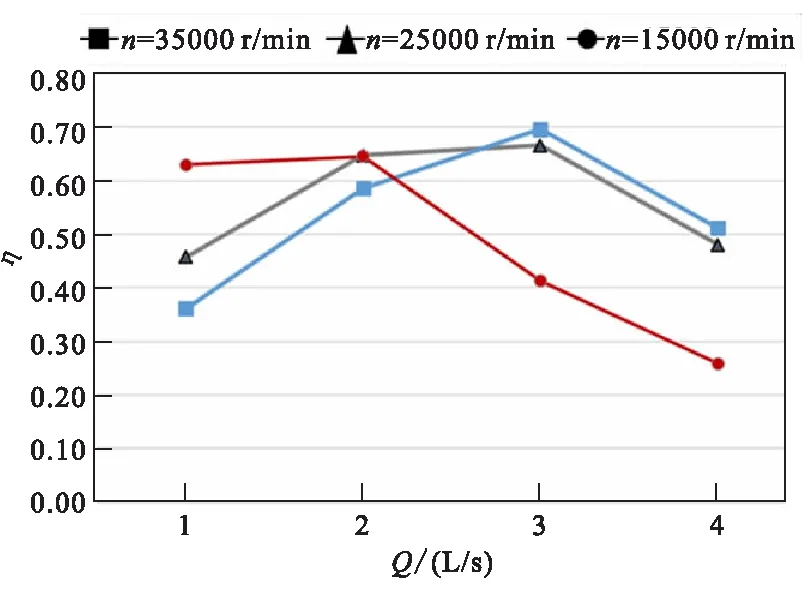

(3)根据常见发动机变推力调节规律,推进剂供应流量-压力关系一般为递增关系,即当发动机需要增大推力时,将提高泵转速及出口流量,受发动机室压影响泵出口压力也相应提高,推进剂泵性能如图4所示的虚线轨迹调节。从计算结果来看,离心泵转速在15 000~35 000 r/min范围可实现流量在1~4 L/s范围内,出口压力在1.5~6 MPa范围之间调节,如图5所示各转速下在发动机工作点泵的水力效率基本保持在0.6以上。

图4 多工况出口压力曲线

图5 多工况水力效率曲线

2.2 选材设计

高浓度过氧化氢与相容性较差的材料接触时,会发生链式反应引起爆炸。

材料选择是保证泵安全工作的重点,泵材料的选择应同时考虑零件功能强度要求、功重比要求与介质相容性要求。根据过氧化氢与材料相容性分级,2级相容材料在过氧化氢介质中使用仅有轻微影响,因此,零件选材均选用相容性2级以上的材料,叶轮、传动轴对材料力学性能要求较高的零件选用2级相容的不锈钢材料,泵壳体、电机壳体等对力学性能要求低的选用密度较小的铝合金材料,静密封选用二级相容的硅胶材料等,主要选材表如表2所示。

3 泵内冷却结构设计及分析

3.1 冷却结构设计

在电动泵中,通常轴承、机械密封及电机绕组在高速工作过程中,会产生大量的多余热功,而引起局部的高温。该电动泵结构为带诱导轮单级离心泵,其诱导轮、叶轮与电机转子一体化同轴设计。因此,本文利用诱导轮后与泵进口之间的压差,建立了过氧化氢冷却通道来控制泵内各生热部位的温度。泵外形及流场网格如图6所示,叶轮根部设计有均压孔,可将诱导轮后的过氧化氢引入到机械密封腔。然后,过氧化氢将依次流经机械密封腔、轴承冷却腔及螺旋形的电机绕组冷却流道,并在其间完成换热后,从电机底部通过回流管路回到泵进口,并最终从泵出口排出,从而实现泵内温度平衡。

其中,在主轴承冷却腔的流道上设置了大量与流向垂直的槽道,来提高狭小空间内换热效率;另外,电机绕组的冷却流道必须在外壁非常薄的壳体上进行。为了在保证外壁强度的前提下,尽可能地增大换热面积及提高流通面积,将冷却流道设计成4个并列工作的螺旋形流道。

图6 泵外形及流场网格

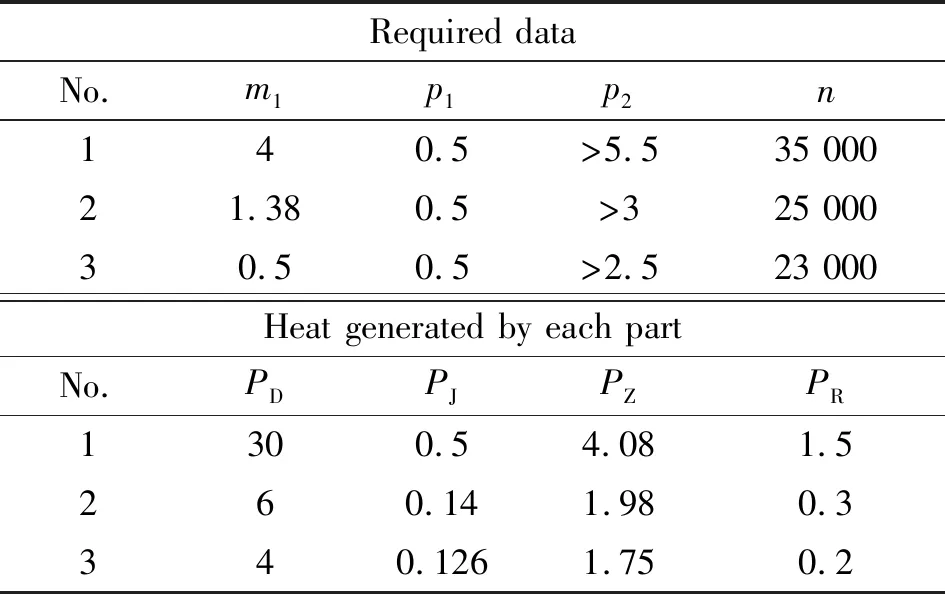

根据能量守恒定律,滚动轴承的摩擦力矩决定轴承的功率消耗和发热量,可用一般方法建立轴承力矩方程[9];电机绕组发热功率可根据各状态电机效率计算;机械密封发热功率可根据工作面摩擦副的pV值[11]特性参数计算。通过电动泵在某发动机不同状态性能参数,计算各部位热功率如表3所示。

表3 电动泵各部位热功参数

表3中,m1为输出流量,kg/s;n为泵转速,r/min;p1为泵进口压力,MPa;p2为泵出口压力,MPa;PJ为机封热功率,kW;PZ为轴承热功率,kW;PD为电机功率,kW;PR为绕组热功率,kW。

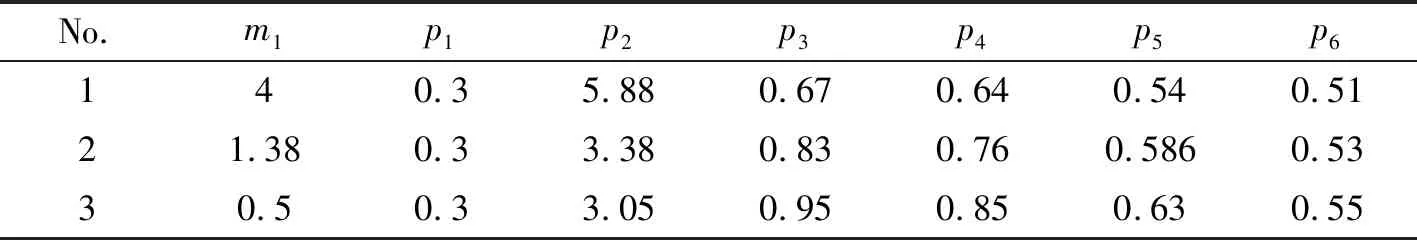

通过流体有限元分析软件Pumplinx,对本算例过氧化氢泵进行流动-温度耦合仿真计算,来求解多个状态下泵内温度场分布情况。本算例采用基于二叉树算法的笛卡尔网格,对泵叶轮、蜗壳、进口、机械密封腔、轴承腔、绕组冷却流道以及回流管道进行划分,总计网格数量为1 205 343个。对重点部位使用Pumplinx间隙网格工具进行加密划分。采用非定常数值模拟方法,选用标准k-ε湍流模型、残差均值控制在小于10-3、控制方程差分格式压力项采用迎风格式,速度项采用二阶迎风格式。边界条件对泵进口设置为总压进口,蜗壳出口设置为给定流量出口;传热模型对机械密封、轴承套、绕组冷却套三处根据计算结果进行热流量附值,泵进给定温度300 K,蜗壳出口设为热流量出口,其他壁面均为绝热边界。各状态泵内过氧化氢压力场分布及温度场分布如表4和表5所示。

表4 不同状态泵内流场压力分布

表5 不同状态泵内流场温度分布

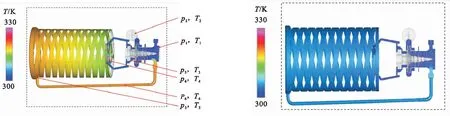

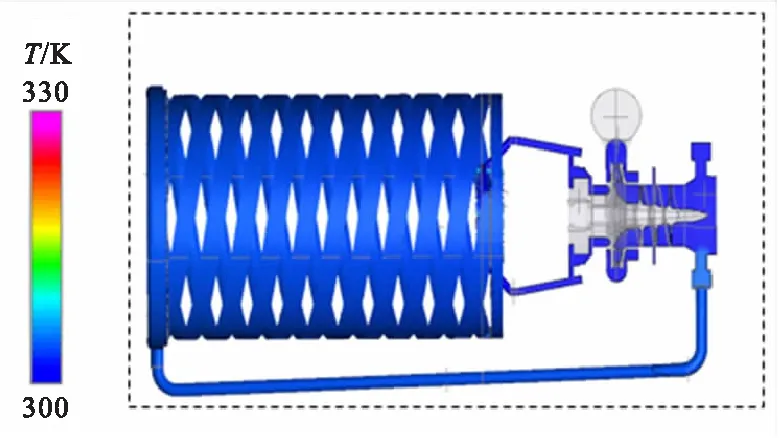

表4中,p3为机械密封腔压力,MPa;p4为轴承腔压力, MPa;p5为螺旋流道压力,MPa;p6为回油管道压力,MPa。表5中,m2为冷却流量, kg/s;T1为泵进口温度,K;T2为泵出口温度,K;T3为机封后温度,K;T4为轴承腔温度,K;T5为螺旋流道腔温度,K;T6为回油管路温度,K。泵内过氧化氢温度分布情况见图7。

(a)No.1 temperature distribution (b)No.2 temperature distribution

(c)No.3 temperature distribution

3.2 计算结果分析

(1)从计算结果可知,3个计算工作状态中,在状态No.1回油管道部位,泵内过氧化氢温度达到最大值为319.6 K,相对于进口温度温升小于20 K。可见,以诱导轮后与泵进口压差建立的冷却流道,可实现将电动泵全工作状态下过氧化氢介质温升控制在安全温度范围。

(2)对比三个状态下冷却流道的温升发现,状态1时冷却流道的温升幅度远大于另外两个状态。分析其原因是由两方面构成:1)受泵高转速影响,状态1轴承和绕组热功大于状态2和状态3;2)状态1转速虽然大于状态2和状态3,有利于提高诱导轮后压力,增加冷却流量。但由于出口流量过大,导致泵进口动压降NPSHr数值增大,反而降低了诱导轮后的压力、进而减少了冷却流量。由此可见,转速和流量均是影响电动泵冷却介质温度的主要参数。在控制模式多样的组合发动机中,一定要结合发动机各工况下的转速、流量特性,开展诱导轮结构设计与泵性能校核,保证泵内过氧化氢在安全温度范围内。

4 结论

本文面向火箭冲压组合发动机推进剂调节范围宽、调节模式多样的特点,提出通过过氧化氢/煤油电动泵供应系统来替代传统的涡轮泵系统将更具优势。在此基础上,针对过氧化氢介质高温不稳定性及介质相容性特点,开展了基于电机驱动的过氧化氢电动离心泵一体化结构设计分析。

(1)通过利用离心泵诱导轮后与泵进口之间的压差设置的冷却流道,控制泵内各生热部位的温度,并结选取过氧化氢相容性二级以上材料,可保证高浓度过氧化氢的使用安全性,可为一体化电动过氧化氢泵设计提供参考。

(2)对多个发动机工况点下电动泵外特性及过氧化氢冷却流场的温度,通过Pumplinx进行仿真计算,计算结果显示泵性能满足设计要求、水力效率在全工况下均较高,过氧化氢冷却流场温度均在安全范围内,符合设计要求。

后续将在本结构设计的基础上,开展电动过氧化氢泵系统的试制与验证工作。