直顶组合式内抽芯结构设计

樊晓红 常 辉

(集美大学机械与能源工程学院, 厦门 361021)

在注塑成型侧壁带有孔、凹穴和凸台等塑件时,模具上此成型位置的零件须制成可侧向移动的型芯,以便在脱模之前先行抽芯[1]。而当塑件内部有凸起或者凹槽时,这种凸起或凹槽在成型过程中无法通过外部抽芯来实现,只能通过向内的抽芯结构来完成,常见的内抽芯结构有斜顶、直顶等。单一内抽芯结构往往不能满足制品卡扣的抽芯要求,需要设计相应的组合结构,使制品卡扣顺利脱模[2]。直顶内抽,是指成型内凸台的推杆与纵向直顶保持一定距离后再横向移动,从而实现内凸台脱模。斜顶内抽与直顶内抽的原理相同,这两种内抽结构都具有顶出功能,但前者的斜顶推杆相对开模方向须保持一定角度[3-4]。

常见的组合抽芯结构比较复杂,有时需要进行复杂的数学计算,虽然可解决抽芯问题,但会使成本升高、结构紧凑性减弱,用于生产精度要求不高的模具时得不偿失。针对这样的问题,本次研究以某端盖为例,应用UG软件进行塑件三维造型与模具结构设计,设计一款结构简单、样式新颖的组合式直顶抽芯结构。

1 产品材料与结构分析

根据真空封口机端盖使用要求,所用材料选用的是综合性能较好的丙烯腈-丁二烯-苯乙烯共聚物(ABS),上海金发公司出品,牌号为HC-110。此材料密度为1.033 g/cm3,熔体密度为0.932 g/cm3,平行平均收缩率为0.572 7%,垂直平均收缩率为0.632 0%。

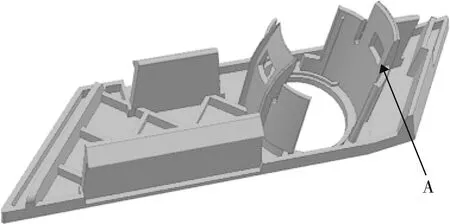

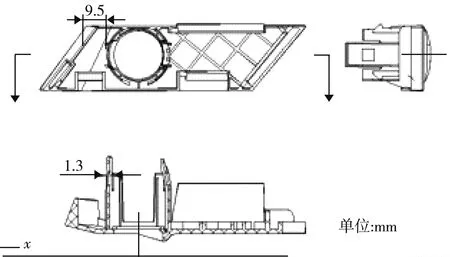

端盖三维造型,整体尺寸为28 mm×110 mm×36 mm,主要壁厚2 mm,如图1所示。产品尺寸不大,但结构相对复杂,精度要求为MT3,属于一般精度公差等级,产品成型后要求外表面无斑点及熔接痕,各卡扣处卡接力达到设定要求。此次设计的抽芯结构装配于成型塑件环形侧壁右边的孔(图1中A处)。在端盖二维造型图(见图2)中,卡扣死角尺寸为1.3 mm,卡扣处外圆弧面沿抽芯运动方向到左边筋位的最近距离为9.5 mm,产品内部的空间相对较小。

图1 端盖三维造型

2 分型面及腔型

2.1 分型面

选择分型面时,应尽可能使模具结构简单,不影响产品表面质量,利于脱模[5]。在产品分模前,使用UG软件中的“面分析-斜率”命令,检查产品摆放方式是否合理。

图2 端盖二维造型图

产品调整后的分析结果如图3所示。塑件上A、B、C、D、E处,由于本身结构设计原因无法避免卡扣,因此需要设计抽芯结构。此外,后模部分主要为法线方向与开模方向角度小于- 0.1°的分型面和与开模方向垂直的分型面,成型后均可以直接脱模。由于其他位置的抽芯结构均采用常见的斜导柱侧向抽芯结构和斜顶抽芯结构,无太多创新点。在此主要讨论A处的抽芯结构设计。

图3 产品调整后的分析结果

2.2 腔型

按照产品质量及生产批量的要求,选择一模四腔式腔型。分模结果如图4所示。

图4 分模结果

3 组合直顶抽芯结构设计

3.1 抽芯方案

A处卡扣的特点是:(1) 产品内部空间只有9.5 mm,而且在扣位右侧有很长的筋位存在;(2) 直顶2顶部与产品有2个接触面(面1、面2),二者的夹角小于180°。

针对此处卡扣的结构特点,若直顶顶端与塑件直接接触,定会导致铲胶现象。为了保证塑件卡扣的抽芯和筋位顺利脱模,降低模具制造成本,对现有的直顶结构[6]进行了改进(见图5)。

图5 改进后的直顶结构

3.2 工作原理

直顶2通过销钉固定在T型导滑槽内(销钉在图中没有显示出来),T型导滑槽通过螺钉固定在推板和推杆固定板中,同时T型导滑槽还起到导向直顶1的作用。

工作时,注射机推动推板向前移动,推板推动两直顶向前移动。在直顶1抽芯斜面与后模仁抽芯斜面接触前,两直顶都起到顶杆的作用。当直顶1的抽芯斜面与后模仁的抽芯斜面接触后,直顶1开始横向运动,抽芯,直顶2在充当顶杆的同时也起到避免直顶1铲胶的作用。当两抽芯斜面脱离接触后,完成抽芯。此时,直顶1和直顶2仍然存在一定间距,避免了两直顶直接相撞。

3.3 直顶结构设计

由图2可知,直顶1的实际抽芯距应大于1.3 mm。经过综合考虑,最后设计的内抽芯结构如图6所示。图中:S为卡扣死角尺寸;C为直顶1的实际抽芯距离;C1为直顶1抽芯时防止卡死的距离;K为直顶1与直顶2脱模方向的最近距离;L1为直顶1头部与模仁配合面的长度;L2为直顶1两斜面之间的水平距离,各参数单位均为mm。相关设计参数满足以下关系式:宽度方向,K≥C1,C1≥C,C>S;长度方向,L2≥L1+3 mm;角度,α≤30°。

图6 直顶组合结构示意图

只有当L2大于L1时,在脱模过程中才不会因为直顶头部仍然与模仁处于配合状态而导致横向运动被约束,以致直顶被卡死。整个脱模过程要依靠直顶1的脱模斜面来完成,C刚好是脱模过后的抽芯距离。为了使成型部分在脱模后完全离开扣位,必须保证实际抽芯距C大于卡扣死角S,通常大2 mm左右。脱模斜面角度α的作用与斜顶角度一样,角度越大,脱模时直顶与模仁之间的摩擦力就越大,也越容易卡死。因此,在能够完成脱模的前提下,角度应该尽可能小,一般情况下小于30°。当脱模完成后,直顶头部原先与模仁配合的面也会跟着后移C段距离。为了避免卡死,C1和K都大于C,以防脱模过程中两直顶直接碰撞在一起。一般情况下,K应比C1大0.5~1.0 mm。

两直顶可以通过T型导滑槽来固定。抽芯时,直顶1通过导滑槽进行横向导向,直顶2通过销钉固定在导滑槽内,导滑槽通过螺丝固定在推杆固定板和推板之间。

4 结 语

本次研究以端盖塑件产品为例,设计了一套直顶组合内抽芯结构。此结构更为简单紧凑,是在复杂抽芯结构基础上作了改进,很好地避免了使用斜顶滑块或单独使用直顶可能会出现的铲胶现象。同时,此结构适用于内抽芯运动范围内出现产品结构干涉的情况。此项设计既保证了结构的功能性,也兼顾了对使用成本的控制。