纳米复合液性能评价及应用

邱 小 庆

(中石化华北油气分公司石油工程技术研究院, 郑州 450006)

纳米材料通常是指尺寸在100 nm以下的微小材料。纳米微乳助剂具有颗粒极小、界面张力超低、渗透性极强等特点,可用于改善致密低渗储层压裂改造效果[1]。

低渗油气藏压裂改造中有大量外来液体浸入储层,极易造成严重的油气层伤害,因此压裂液的高效返排性能尤为重要[2]。在常规压裂液中加入助排剂可实现快速返排,但助排剂无法及时有效地到达致密岩石孔隙中[3]。相比之下,纳米微乳助剂显示出一定优势。进入油气层后,微乳液滴能有效地进入岩石的微小空隙,避免水流入地层,从而降低水锁或相位诱捕效应造成的损害,减小地层岩石与外来流体的界面张力以及入井液体与管壁的摩阻,最终有利于压裂液的高效返排,减轻油气层伤害,改善改造效果[4-5]。

本次调研中优选出的NZ纳米复合液,由表面活性剂、纳米石墨颗粒、柠檬烯类有机溶剂和水结合而形成。它所形成的胶束直径为10~30 nm,平均20 nm,胶束外部为非离子表面活性剂,内部为有机溶剂,胶束外端为亲水结构。通过设计新型实验方法,开展非常规实验研究,观察对比纳米复合液和常规助排剂的性能。

1 抗固相吸附评价

目前的应用研究中,主要通过助排剂初始表面张力进行压裂液助排剂优选,较少考虑实际施工中由于岩石吸附造成助排剂有效浓度降低这一因素。本次研究中,根据实际施工情况组建一套吸附评价装置,对比纳米复合液和常规助排剂DL-12的抗吸附性能。

1.1 仪器设备及方法

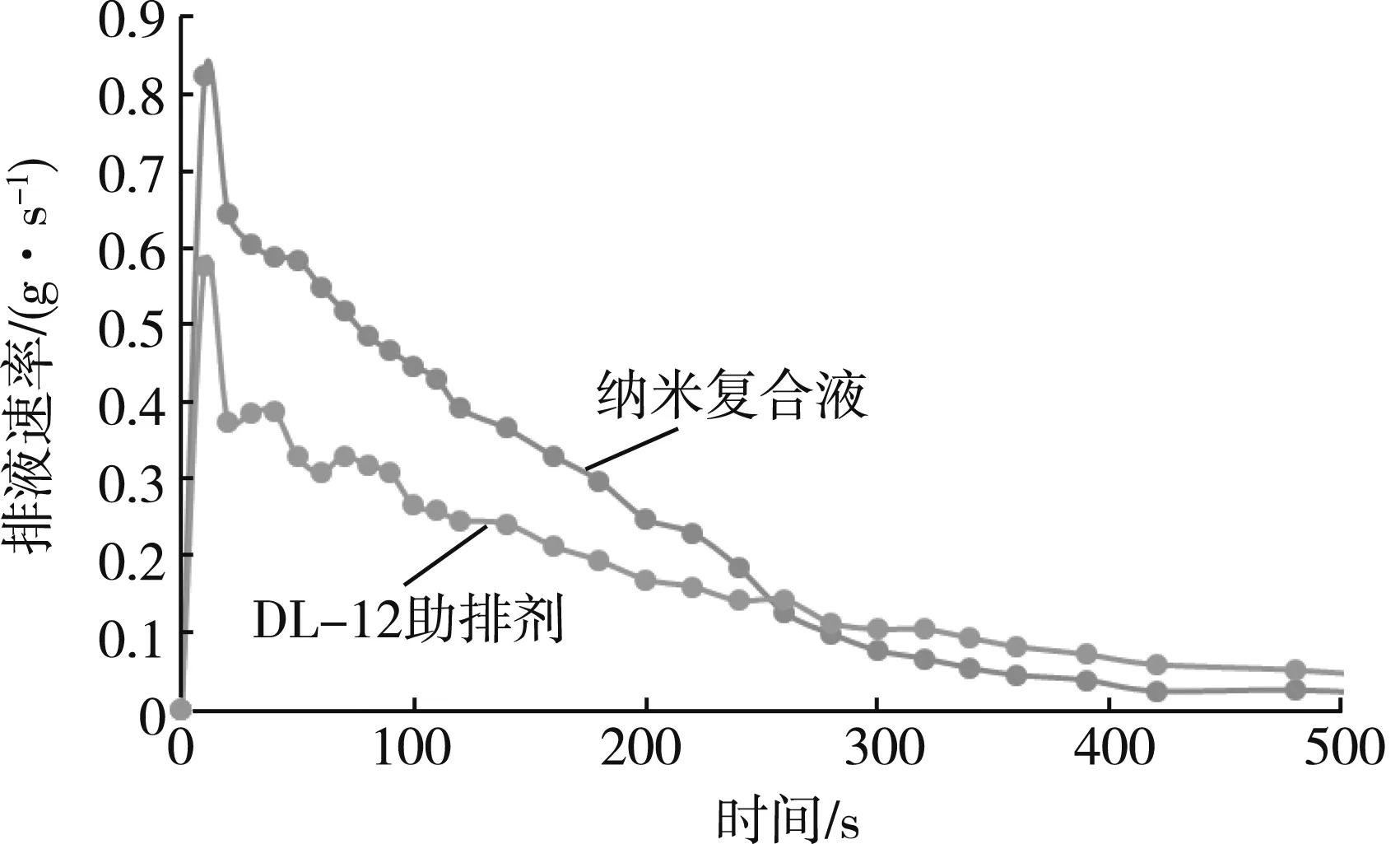

实验所用主要仪器设备有平流泵、填砂管(长30 cm、内径3.8 cm,填20/40目石英砂554 g)、储液罐、称量天平、表界面张力仪。吸附实验装置如图1所示。

图1 吸附实验装置

实验步骤是:(1) 分别测试0.2%纳米复合液和0.2% DL-12助排剂溶液的初始表面张力;(2) 将这两种溶液分别经1#填砂管和2#填砂管吸附,排速为10 mL/min,按1PV体积(约125 mL)回收,测量并记录回收液的表面张力;(3) 每通过1 PV体积溶液,就测量一次液体通过后的表面张力,直至通过填砂管的溶液表面张力不再变化。

1.2 实验结果及分析

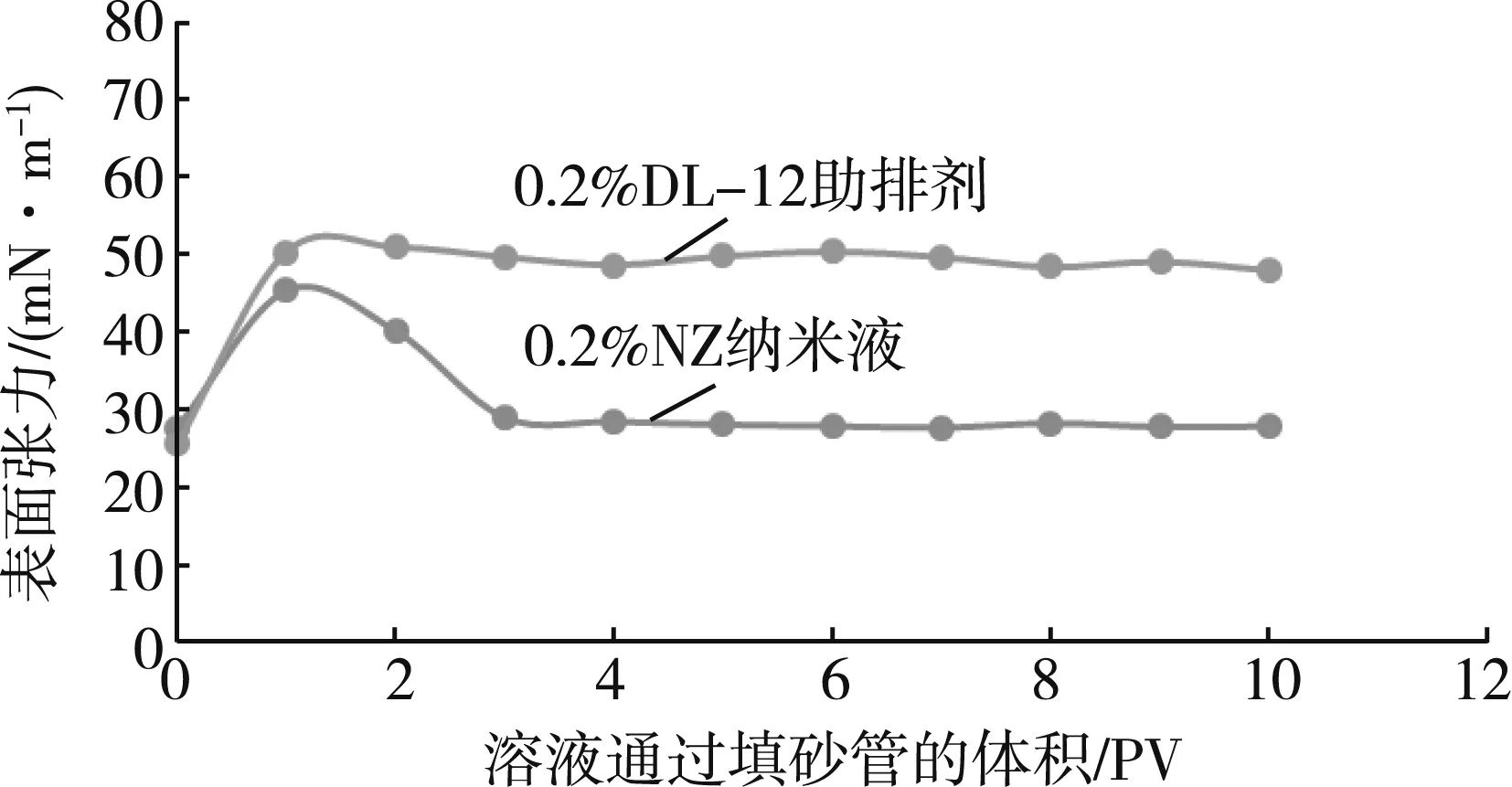

测试得知,0.2%NZ纳米复合液的初始表面张力为27.6 mN/m,0.2%DL-12助排剂溶液的初始表面张力为25.5 mN/m。2种溶液通过填砂管后的表面张力变化如图2所示。实验结果表明,在相同条件下,2种溶液通过填砂管固相吸附后,表面张力都有所增大,表明处理液的有效成分均已被部分吸附。

图2 溶液通过填砂管后表面张力变化

对比2种溶液的表面张力增幅可看出,NZ纳米复合液抵抗吸附的能力明显优于DL-12助排剂。特别是,NZ纳米复合液的初始表面张力略高于DL-12助排剂;经过1 PV填砂管吸附后,表面张力明显低于后者;经过3 PV填砂管吸附后,表面张力趋于稳定,与初始表面张力持平。而DL-12工作液通过填砂管的体积为10 PV时,表面张力依然处于超高值。这表明有效成分被固相表面吸附的情况非常严重。

纳米复合液替代助排剂用于压裂液中,可以有效地减少表面活性剂在岩石表面上的吸附,使压裂液保持较高的有效浓度,扩大有效作用范围。

2 润湿性对比

2.1 实验方法

取4块同井同深度岩心(确保岩心性能稳定),在105 ℃下恒温干燥2 h;再分别用清水滴在干岩心上,记录4组干岩心的接触角值。用4组工作液(0.2%DL-12助排剂、0.2%DL-12助排剂+0.5%起泡剂、0.2%NZ纳米复合液、0.2%NZ纳米复合液+0.5%起泡剂)分别浸泡4组岩心3 h,浸泡后干燥处理2 h。最后,用清水分别滴4组处理后的岩心,分别记录接触角的数值。绘制图形,比较工作液处理前后岩心表面的接触角变化情况。

2.2 实验结果分析

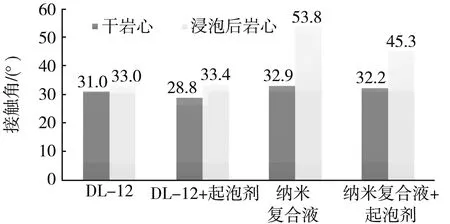

岩心浸泡前后的表面接触角变化如图3所示。

图3 岩心浸泡前后表面接触角变化

经NZ纳米复合液浸泡后,清水在岩心表面的接触角由33°分别升高至53.8°、45.3°,岩心表面的润湿性得到显著改变。

经过DL-12型助排剂溶液浸泡后,清水在岩心表面的接触角分别由31.0°、28.8°升高至33.0°、33.4°,润湿性的改变不明显。

毛细管力的计算,如式(1)所示:

(1)

式中:pcap——毛管力,Pa;

r—— 毛管半径,mm;

θ—— 润湿角,(°);

σ—— 界面张力,mN/m。

较低的表面张力和较高的润湿角能够有效地使毛细管力降低,有利于液体从地层中排出。虽然NZ纳米复合液的初始表面张力值较高(27.6 mN/m),DL-12助排剂的初始表面张力较低(25.5 mN/m),但是,经过纳米复合液润湿的岩心具有较大的表面接触角。根据式(1)可知,DL-12助排剂的毛管力和NZ纳米复合液毛管力之比,降低了23.8%,相同毛细管条件下NZ纳米复合液的流动阻力相对较小。

因此,在致密气藏压裂施工中,纳米复合液相对于DL-12型助排剂溶液能更有效地使毛细管力降低,从而促进和加速破胶液返排,减少对储层的二次伤害。

3 助排效果对比

根据表征需求,自主设计了填砂管模型,通过模型模拟对比纳米复合液和DL-12助排剂的助排能力。

3.1 实验仪器设备及方法

实验所用的仪器设备主要有填砂管(长30 cm,内径3.8 cm,加20/40目石英砂533.21 g)、称量天平和储液杯等。

实验方法是:分别在2个填砂管内加入0.2%NZ纳米复合液溶液和0.2% DL-12助排剂溶液,加量均为143.62 g;打开填砂管底部,使溶液在重力作用下自然排出,随时间变化测定并记录排出液的体积;计算排液速率,绘制排液随时间变化曲线和排液速率曲线。

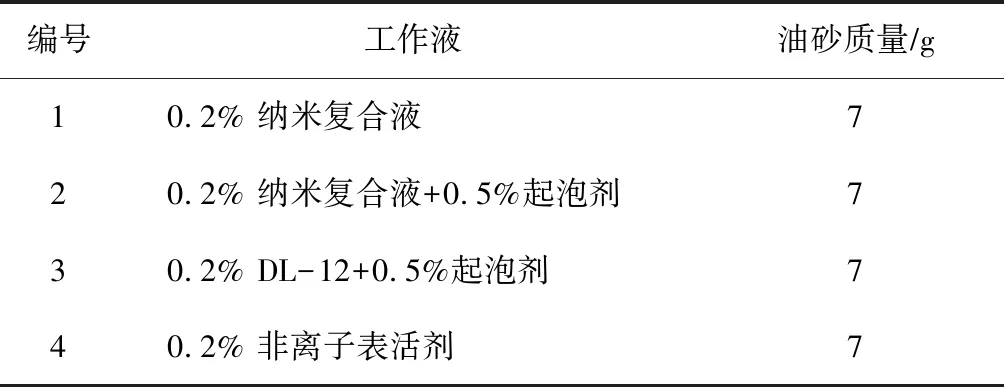

3.2 实验结果分析

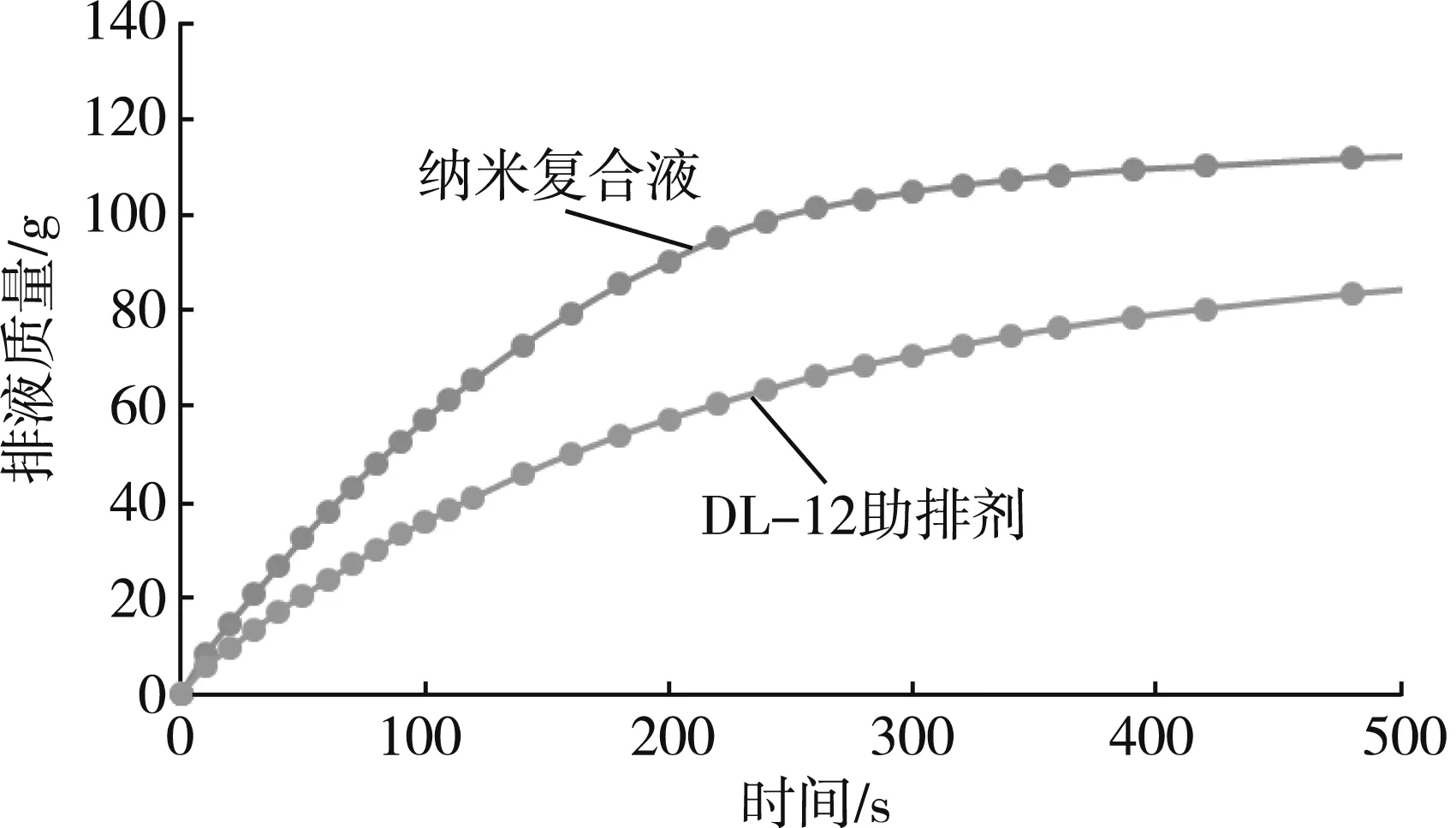

2种溶液自然排液量随时间的变化曲线如图4所示:NZ纳米复合液总排液量高出22%,且加入NZ纳米复合液的溶液在受测时间点的排液量均大于DL-12助排剂溶液。NZ纳米复合液在260 s 时的排液量已超过了DL-12助排剂溶液在3 600 s的总排液量。NZ纳米复合液在排出3 600 s时,填砂管的残余液量为21.48 g,束缚水饱和度为14.96%;而DL-12助排剂溶液排出3 600 s时,填砂管残余液量为43.04 g,束缚水饱和度为30%。NZ纳米复合液的束缚水饱和度与DL-12助排剂相比减少了50%。

图4 自然排液量与时间的关系曲线

图5 前500 s排液量与时间的关系曲线

对比实验中前500 s的自然排液曲线(见图5、图6),可以看出:NZ纳米复合液仅用时260 s即排出了70%的液体,而DL-12助排剂溶液则用时3 600 s 才排出等量液体,纳米复合液比DL-12助排剂用时缩短90%以上;NZ纳米复合液与DL-12助排剂溶液相比,其总排液量和排液速率均具优势,助排效果显著。

图6 前500 s排液速率与时间的关系曲线

4 渗透率恢复效果对比

压裂施工,是指通过人工裂缝的形成来增大泄气面积和建立高导流通道,而压裂液对储层和裂缝的伤害程度均直接影响压裂的效率[6]。在此,通过2种溶液对填砂管伤害后的气体渗透实验,比较纳米复合液和常规助排剂伤害后的裂缝渗透率恢复情况。

4.1 实验仪器设备及方法

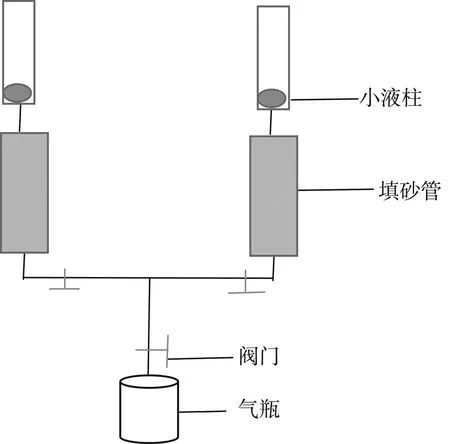

实验所用仪器设备主要有填砂管(长12 cm,内径2.2 cm、加20/40目石英砂99.38 g)、注气泵。实验装置如图7所示。

图7 注气前后渗透率恢复对比实验装置示意图

实验方法是:在2个填砂管中分别注入0.2%纳米复合液溶液和0.2%DL-12助排剂溶液,加量均为45 mL;打开填砂管底部开口5 min,自然排出液体;连接注气泵,调节注气气压,分别至0.3 MPa和0.5 MPa;观察顶部小液柱的位置。

4.2 实验结果分析

注气泵的气压调至低档(0.3 MPa)和高档(0.5 MPa)时,均有气体通过NZ纳米复合液填砂管,顶部小液柱上移,而DL-12助排剂填砂管上部小液柱位置无变化。NZ纳米复合液对支撑裂缝渗透率的伤害较小,液体排出后渗透率恢复水平明显高于DL-12。

5 洗油能力对比

测试纳米复合液和常规助排剂溶液的洗油能力,表征工作液的溶油性能及解除有机质堵塞的性能。根据2种溶液浸泡油砂后油的析出情况,对比纳米复合液和常规助排剂的洗油能力。

5.1 仪器设备及方法

所用实验仪器设备主要有500 mL洗油瓶和50 ℃水浴锅,所用材料主要有大庆稠油原油(密度0.85 g/cm3,50 ℃黏度210 mPa·s)和20/40目石英砂。

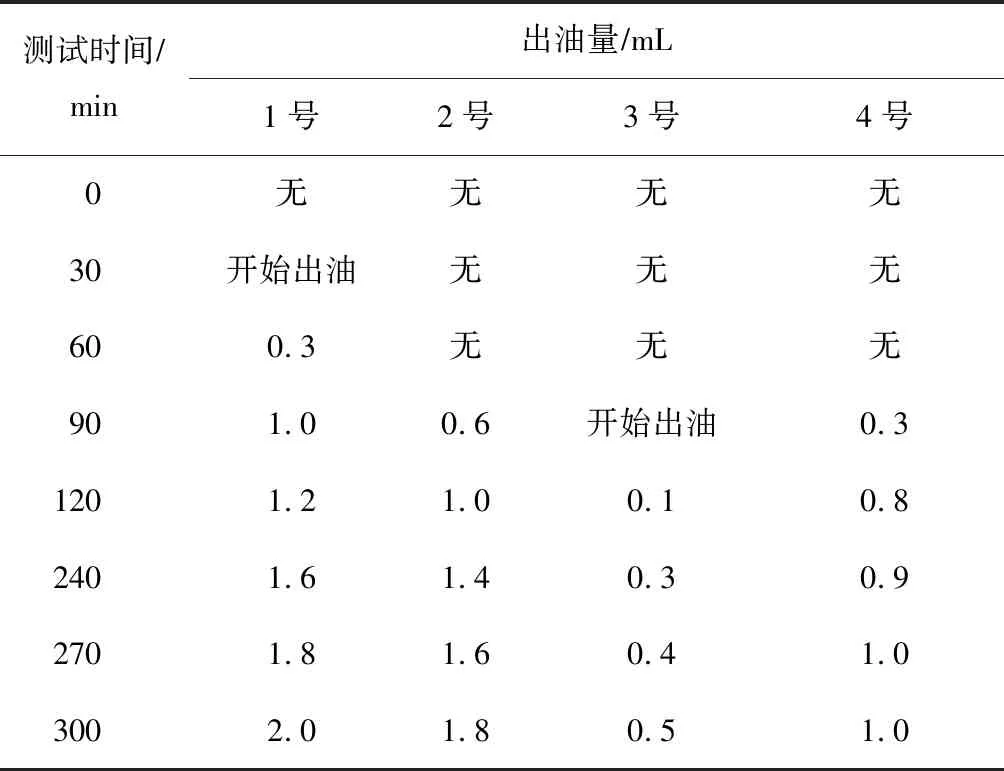

实验方法是:用水浴锅将7 g原油加热至50 ℃,保持恒温10 min;称取20/40目石英砂42 g,将油与石英砂充分搅拌均匀;保持油砂混合物50 ℃水浴2 h,备用;将4份油砂(每份7 g)加入洗油瓶,置于水浴锅中,恒温加热。每隔30 min记录一次洗油结果。洗油实验工作液配制比例和添加油砂质量如表1所示。

表1 洗油实验工作液配制比例和添加油砂质量

5.2 实验结果分析

从左至右将装有工作液的洗油瓶依次编为1号(0.2%纳米复合液)、2号(0.2% 纳米复合液+0.5%起泡剂)、3号(0.2% DL-12助排剂+0.5%起泡剂)、4号(0.2%非离子表活剂)。 洗油性能数据如表2所示。

根据洗油性能实验结果可知,NZ纳米复合液具有良好的洗油能力,在受测时间点检测的出油量结果均显示了其在洗油量和洗油速率两方面的显著优势。此外,实验中可以清晰地观察到,纳米复合液洗油瓶中有非常均匀的微小油滴析出。DL-12型助排剂几乎不具备洗油能力,而非离子表活剂具备一定的洗油能力,但不明显,洗油效率低。

表2 洗油性能对比数据

6 纳米复合液的应用效果评价

在现场试验中,利用纳米复合液替代常规压裂液(0.42%HPG+1%KCl+0.2%DL-12助排剂+0.5%起泡剂+0.12%Na2CO3)中的常规助排剂DL-12,形成纳米压裂液(0.3%HPG+1%KCl+0.2% 纳米复合液+0.2%Na2CO3),采用中温强交联剂(交联比为100 ∶ 0.3)。参照《压裂液通用技术条件》(SY/T 6376-2008)中的规定,评价、对比常规压裂液与纳米压裂液的性能。 加入纳米复合液后压裂液各项常规性能无明显影响,显示出了良好的配伍性能。同时,压裂液中加入了纳米复合液,具有了常规标准方法无法定量测试的溶解有机质、降低毛管力、抗固相吸附、有效范围广等附加性能,因此其综合性能优于常规压裂液体系。

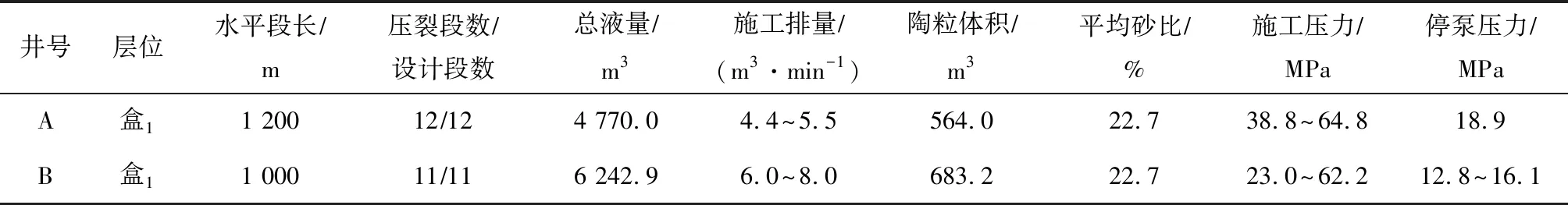

目前,纳米压裂液已在现场试验2井次(A、B井)。现场检测,液体性能状态良好,均按照设计要求完成加砂,施工成功率为100%。压裂后,A井的日产气量保持在4×104m3,B井的日产气量保持在2×104m3,效果比较理想。表3所示为2井次施工汇总数据。

7 结 语

对优选的纳米复合液与常规压裂液助剂性能进行对比,结果表明:纳米复合液可有效地减少表面活性剂在岩石表面的吸附,维持较低的表面张力;由纳米复合液浸泡过的岩石,清水在其表面的接触角增大,从而使其在同等储层条件下与常规压裂液相比毛管力降低、返排率提高、滤液伤害减轻。此外,纳米材料具有清洗有机物、溶解沉淀有机质的作用,与现用压裂液材料的配伍性良好,可直接加入现有压裂液中使用。纳米压裂液现场应用情况表明,纳米压裂液具有较好的现场适应性,现场试验2井次,稳产效果均较好。纳米复合液适用于针对致密低渗储层的压裂施工作业,具有良好的现场应用前景。

表3 2井次施工汇总数据